一种陶瓷板的挤压烤花工艺的制作方法

本发明涉及陶瓷工艺,具体涉及一种陶瓷板的挤压烤花工艺。

背景技术:

1、现有的陶瓷装饰板的外表面是光滑平整的,其表面的图案通过印刷、烤花等加工而成。现有的陶瓷板除了材质本身,其余区别仅在于表面的图形不同,但所有图形都是在一个平面上,千篇一律,没有凹凸肌理感,在整个陶瓷板行业中市场竞争力小,没有质的变化。

技术实现思路

1、针对现有技术中的缺陷,以突破现有装饰陶瓷板存在的瓶颈,强化装饰效果,提高市场竞争力。本发明提供了一种陶瓷板的挤压烤花工艺;包括吸水板、边框和压板,其中压板的上端开口与边框适配,步骤如下:

2、s1、在吸水板的上表面平铺滤水布,且滤水布的边缘不超过吸水板的边缘;

3、s2、调制陶瓷板所需要的泥浆;

4、s3、将调制好的泥浆倒在滤水布的上面;

5、s4、将滤水布上的泥浆涂抹平整,等待一段时间,泥浆中的水分被吸水板吸收,直至泥浆逐渐凝固成柔性的泥片;泥片厚度为2-3mm,且泥片的面积不超过滤水布的面积。

6、s5、边框带底板或将边框放置于平整的平面上,使边框的下端密封;

7、s6、泥片的面积大于边框的面积,通过滤水布将泥片转移至边框中,根据边框尺寸调整泥片,泥片经过弯曲、折叠后完全位于边框的内侧;

8、s7、将压板盖在边框的上端开口,在压板上施加大小为n的压力,使泥片和滤水布被压制成与边框尺寸相同的毛坯板,并且在毛坯板上形成不规则的缝隙、沟槽和裂痕;

9、s8、毛坯板经过高温烧制成陶瓷板半成品;

10、s9、根据需求制定烤花纸的图案,且烤花纸的尺寸与陶瓷板半成品的尺寸相同,烤花纸附着在陶瓷板半成品的表面;

11、s10、附着有烤花纸的陶瓷板半成品经过二次烧制成陶瓷板成品。

12、本方法的有益效果在于:泥片在变硬之前装入边框内,在通过压板挤压泥片,利用泥片被压后随机形成的不规则缝隙、沟槽和裂痕等凹陷特征,但泥片其余部分被压板挤压平整。再经过烤花工艺二次加工后,形成陶瓷板成品与现有的光滑表面陶瓷板相同的是,平整部分无差异,而缝隙、沟槽和裂痕等凹陷处的烤花被烧毁或陷入凹陷中,使得整个烤花图案部分零散,但整个图案仍保持较高的可识别状态,不影响人为辨别。经过处理后的陶瓷板成品,纱布烧毁后留下很强的纹理感,凹陷处是随机产生,具有很大偶然性,成型后又具备很强的肌理感,整个陶瓷板成品给人一种与众不同,强烈艺术感的视觉冲击,相比现有的光滑陶瓷板而言,装饰效果更强,从本质上改变了陶瓷板的现在,市场竞争力更大。

13、优选地,所述吸水板为平整的石膏板,所述滤水布为纱布。纱布容易被烧毁,烧毁后残灰易剥落,后续清理容易。

14、优选地,所述压板的上方设有纵向的伸缩缸,压板的上面通过平衡支架与伸缩缸的伸缩轴连接,通过控制伸缩轴升降以控制压板的压力。所述平衡支架包括第一平衡板和第二平衡板;所述第一平衡板和第二平衡板均为矩形,所述压板、第一平衡板和第二平衡板由下而上依次连接于伸缩轴的下端,且压板、第一平衡板和第二平衡板均水平。伸缩缸可采用电伸缩缸、液压伸缩缸或气动伸缩缸,配合相应的控制系统,可精确控制伸缩杆的伸缩长度,从而根据需求控制毛坯板的厚度。

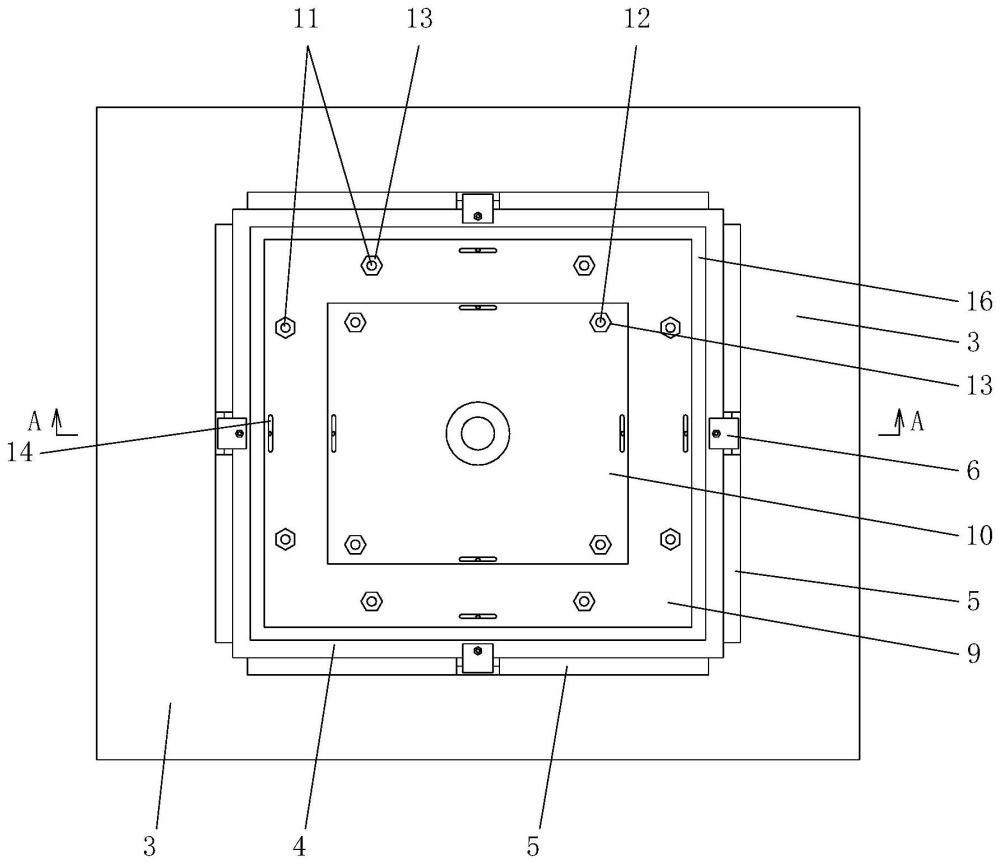

15、优选地,所述第一平衡板设有八个第一通孔,且第一平衡板的每边均分布两个第一通孔;所述第二平衡板设有四个第二通孔,且第二平衡板的每边均分布一个第二通孔;所述压板的上表面设有与八个第一通孔一一对应的第一螺柱,以及第一平衡板的上表面设有与四个第二通孔一一对应的第二螺柱;每个第一螺柱和每个第二螺柱均设有至少两个螺帽,所有的第一螺柱一一对应地插入所有的第一通孔并拧紧螺帽,以及所有的第二螺柱一一对应地插入所有的第二通孔并拧紧螺帽,进而使压板、第一平衡板和第二平衡板依次平行连接。

16、根据毛坯板的面积选择适配的压板,当压板面积较大的情况下,需要保证压板始终水平。采用了可调节的第一平衡板和第二平衡板,具体调节方式是在压板、第一平衡板和第二平衡板上均放置高精度水平仪,通过螺帽改变第一螺柱或第二螺柱的伸出长度,低矮处着上调第一螺柱或第二螺柱,反之下调第一螺柱或第二螺柱。也可根据使用次数定期维护校准压板,例如压板每经过n次挤压后调节。也可根据实际情况调整,但需始终保持压板水平,从而保证毛坯板的厚度均匀,避免出现各边高低不一致的问题。

17、优选地,所述压板的下方设有加工台,所述加工台的上面设有与边框的每个侧面一一对应的挡板,通过将边框放入所有挡板的内侧,进而使压板与边框的中空位置正对。每个挡板的上边均设有用于压住边框上边的限位件。边框在被挤压的过程中会产生向外侧的压力,挡板平衡这部分压力,保证边框不发生明显的形变,同时限位件避免边框上移,使得成型后的毛坯板能保持预设的尺寸。

18、本发明还提供了一种陶瓷板的挤压烤花工艺;包括吸水板、边框和压板,其中压板的上端开口与边框适配,步骤如下:

19、s1、在吸水板的上表面平铺滤水布,且滤水布的边缘不超过吸水板的边缘;

20、s2、调制陶瓷板所需要的泥浆;

21、s3、将调制好的泥浆倒在滤水布的上面;

22、s4、将滤水布上的泥浆涂抹平整,等待一段时间,泥浆中的水分被吸水板吸收,直至泥浆逐渐凝固成柔性的泥片;

23、s5、边框带底板或将边框放置于平整的平面上,使边框的下端密封;

24、s6、泥片的面积大于边框的面积,通过滤水布将泥片转移至边框中,根据边框尺寸调整泥片,泥片经过弯曲、折叠后完全位于边框的内侧;

25、s7、将压板盖在边框的上端开口,在压板上施加大小为n的压力,使泥片和滤水布被压制成与边框尺寸相同的毛坯板,并且在毛坯板上形成不规则的缝隙、沟槽;

26、s8、毛坯板经过高温烧制成陶瓷板半成品;

27、s9、重复s1-s8,将所有的陶瓷板半成品平铺形成具有设定形状的一套陶瓷板半成品;

28、s10、根据需求制定烤花纸的图案,且烤花纸的尺寸与一套陶瓷板半成品的总尺寸相同,烤花纸附着在一套陶瓷板半成品的表面;

29、s11、附着有烤花纸的一套陶瓷板半成品组经过二次烧制成一套陶瓷板成品。

30、本方法的有益效果在于:如果不适合大面积陶瓷板,则可以采用多块小面积陶瓷板拼凑形成,而所有的小面积陶瓷板采用一整副烤花图案,使得各个小面积陶瓷板不显得零散、凌乱,而是相互关联。另外,在每相邻两个小面积陶瓷板之间形成间隙,烤花图案在这些缝隙处被烧毁后仍保持缝隙,进一步提升艺术感和市场竞争力。

技术特征:

1.一种陶瓷板的挤压烤花工艺;其特征在于:包括吸水板、边框和压板,其中压板的上端开口与边框适配,步骤如下:

2.根据权利要求1所述的一种陶瓷板的挤压烤花工艺,其特征在于:s4中的泥片厚度为2-3mm。

3.根据权利要求1所述的一种陶瓷板的挤压烤花工艺,其特征在于:s4中泥片的面积不超过滤水布的面积。

4.根据权利要求1所述的一种陶瓷板的挤压烤花工艺,其特征在于:所述吸水板为平整的石膏板,所述滤水布为纱布。

5.根据权利要求1所述的一种陶瓷板的挤压烤花工艺,其特征在于:所述压板的上方设有纵向的伸缩缸,压板的上面通过平衡支架与伸缩缸的伸缩轴连接,通过控制伸缩轴升降以控制压板的压力。

6.根据权利要求5所述的一种陶瓷板的挤压烤花工艺,其特征在于:所述平衡支架包括第一平衡板和第二平衡板;所述第一平衡板和第二平衡板均为矩形,所述压板、第一平衡板和第二平衡板由下而上依次连接于伸缩轴的下端,且压板、第一平衡板和第二平衡板均水平。

7.根据权利要求6所述的一种陶瓷板的挤压烤花工艺,其特征在于:所述第一平衡板设有八个第一通孔,且第一平衡板的每边均分布两个第一通孔;所述第二平衡板设有四个第二通孔,且第二平衡板的每边均分布一个第二通孔;

8.根据权利要求5所述的一种陶瓷板的挤压烤花工艺,其特征在于:所述压板的下方设有加工台,所述加工台的上面设有与边框的每个侧面一一对应的挡板,通过将边框放入所有挡板的内侧,进而使压板与边框的中空位置正对。

9.根据权利要求8所述的一种陶瓷板的挤压烤花工艺,其特征在于:每个挡板的上边均设有用于压住边框上边的限位件。

10.一种陶瓷板的挤压烤花工艺;其特征在于:包括吸水板、边框和压板,其中压板的上端开口与边框适配,步骤如下:

技术总结

本发明公开了一种陶瓷板的挤压烤花工艺,在吸水板的上表面平铺滤水布,且滤水布的边缘不超过吸水板的边缘,为后续泥浆的吸水操作做好准备。调制陶瓷板所需要的泥浆,将调制好的泥浆倒在滤水布的上面。将滤水布上的泥浆涂抹平整,等待一段时间,泥浆中的水分被吸水板吸收,直至泥浆逐渐凝固成柔性的泥片;泥片厚度为2‑3mm,且泥片的面积不超过滤水布的面积。边框带底板或将边框放置于平整的平面上,使边框的下端密封。泥片的面积大于边框的面积,通过滤水布将泥片转移至边框中,根据边框尺寸调整泥片,泥片经过弯曲、折叠后完全位于边框的内侧本发明。本发明突破了现有装饰陶瓷板存在的瓶颈,强化装饰效果,提高市场竞争力。

技术研发人员:钱正财

受保护的技术使用者:钱正财

技术研发日:

技术公布日:2024/5/8

- 还没有人留言评论。精彩留言会获得点赞!