一种混凝土大板梁的加固方法与流程

本发明涉及一种混凝土大板梁的加固方法,特别涉及一种梁底开洞、切断主筋前的混凝土大板梁的加固方法,属于工业建筑混凝土结构加固。

背景技术:

1、钢厂的炼铁高炉的出铁平台,是整个炼铁高炉中的关键部位,承载着高炉出铁沟、设备储备、装载等功能。在先期设计时,出铁平台仅考虑了生产使用和安全方面的问题,但是,炼铁高炉每10~15年需进行一次停火检修,其中,有一项工作非常重要,就是将炉内的残铁排除。

2、2000年前后设计的炼铁炉和出铁平台,没有考虑到停火检修时炉体残铁出铁口和炉体附近混凝土大板梁高度差的问题,大板梁的梁底标高小于炉体残铁出铁口,导致无法在炉体残铁出铁口铺设管道,将残铁排除,原因就是混凝土大板梁梁底部分的阻碍作用,所以,在炉体残铁出铁口排放残铁时,需要将混凝土大板梁的梁底切除一部分,面积为2200mm×750mm,此时,梁底的受拉主筋已被切断。

3、为保证高炉停火检修时,炉体内残铁能正常排放,需要将大板梁梁底切除一个矩形块,并且,在切除前,首先,应对大板梁进行加固处理,保证矩形块切除后,大板梁能提供未被切除前的承载能力。

4、因此,提供一种混凝土大板梁的加固方法,保证通过此方法,对梁底开洞、切断主筋的梁加固后,能达到未开洞前的承载能力,就成为该技术领域亟需解决的技术难题。

技术实现思路

1、本发明的目的之一在于,提供一种混凝土大板梁的加固系统,保证通过此方法,对梁底开洞、切断主筋的梁加固后,能达到未开洞前的承载能力。

2、本发明的上述目的是通过以下技术方案达到的:

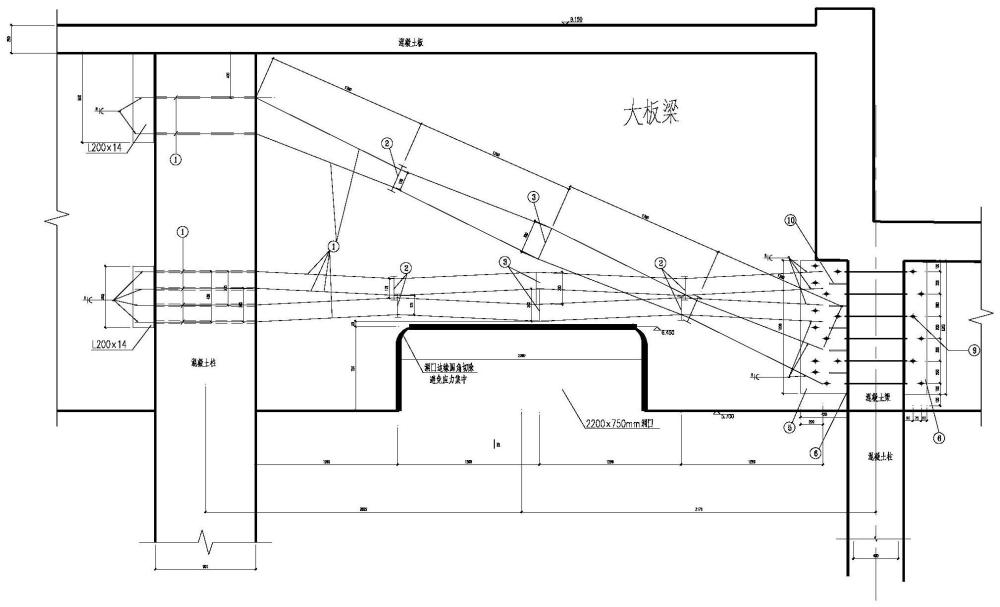

3、一种混凝土大板梁的加固系统,其特征在于:包括钢拉杆、拉紧装置、中间撑杆、节点板、拉结螺栓、加劲肋、拉紧螺杆、c形垫板、防松螺帽;钢拉杆的一端通过拉结螺栓和节点板固定在混凝土柱上,另一端通过拉结螺栓和节点板固定在混凝土梁上,钢拉杆一共六根,其中,两根为斜拉,四根为横拉,斜拉的两根钢拉杆的一端通过拉结螺栓和节点板固定在混凝土柱上,另一端通过拉结螺栓和节点板固定在混凝土梁上。

4、优选地,所述拉紧装置包括拉紧螺杆、c形垫板、防松螺帽,拉紧螺杆与c形垫板通过防松螺帽相连接。

5、优选地,所述斜拉的两根钢拉杆在混凝土柱的间距是300mm,在另一端的间距是300mm,斜拉钢拉杆的两端的间距是150mm,中间设有两个拉紧装置和一个中间撑杆,它们之间的间距是1390mm。

6、优选地,所述横拉的四根钢拉杆在混凝土柱的间距是150mm,在另一端的间距是150mm,横拉的四根钢拉杆的两端的间距是176mm,钢拉杆间的中间撑杆布置在钢拉杆长度方向的中间位置,中间撑杆使钢拉杆撑开的间距是300mm,拉紧装置处于钢拉杆长度的1/4和3/4位置处。

7、优选地,所述节点板为四个,分别是第一节点板、第二节点板、第三节点板、第四节点板。

8、优选地,所述拉结螺栓为两个,分别是第一拉结螺栓和第二拉结螺栓。

9、优选地,所述钢拉杆的一端通过第一拉结螺栓和第四节点板固定在混凝土柱上,另一端通过第二拉结螺栓和第一节点板、第二节点板、第三节点板固定在混凝土梁上。

10、优选地,所述加劲肋安装在第二节点板和第三节点板形成的直角阴角内,上下间距为200mm,共计5个。

11、本发明的另一目的在于,提供一种混凝土大板梁的加固方法,保证通过此方法,对梁底开洞、切断主筋的梁加固后,能达到未开洞前的承载能力。

12、本发明的上述目的是通过以下技术方案达到的:

13、一种混凝土大板梁的加固方法,包括以下步骤:

14、步骤s1:在需要穿拉结螺栓的混凝土梁上钻孔,钻孔后,按照预定位置安装第一节点板、第二节点板、第三节点板、第四节点板;

15、步骤s2:第一节点板、第二节点板、第三节点板、第四节点板安装完成后,在第二节点板和第三节点板上焊接加劲肋;

16、步骤s3:第一节点板、第二节点板、第三节点板、第四节点板和加劲肋安装完成后,按照预定位置安装钢拉杆,将钢拉杆的端部与第一节点板、第二节点板、第三节点板、第四节点板进行焊接连接;

17、步骤s4:钢拉杆的端部与第一节点板、第二节点板、第三节点板、第四节点板焊接连接完成后,安装中间撑杆和拉紧装置;

18、步骤s5:通过拉紧装置对钢拉杆进行张拉,直至达到预定的控制应力。

19、优选地,在步骤s1中,第一节点板、第二节点板、第三节点板、第四节点板的钢材型号均为q345b,在安装前需按照拉接螺栓的孔位在第一节点板、第二节点板、第三节点板、第四节点板上提前钻孔。

20、优选地,在步骤s2中,安装第四节点板时,用第一拉结螺杆将第四节点板固定在混凝土柱上,通过植筋技术将拉结螺杆植进混凝土中,主要目的是固定第四节点板;第一节点板、第二节点板、第三节点板通过第二拉结螺杆固定在混凝土梁上。

21、优选地,在步骤s3中,将加工好的钢拉杆安装到预定位置,钢拉杆的端部均采用焊接的方法与第一节点板、第二节点板、第三节点板、第四节点板连接,焊脚尺寸为8mm。

22、优选地,在步骤s4中,中间撑杆的作用是将钢拉杆分开间距,便于使用拉紧装置对钢拉杆进行张拉。

23、优选地,在步骤s5中,用拉紧装置对钢拉杆施加预应力,直至达到预定的控制应力。

24、有益效果:

25、本发明的混凝土大板梁加固方法,安装方便、操作简单,能够保证通过此方法,对梁底开洞、切断主筋的梁加固后,能达到未开洞前的承载能力,具有较高的经济效益及社会效益。

26、下面通过附图和具体实施方式对本发明做进一步说明,但并不意味着对本发明保护范围的限制。

技术特征:

1.一种混凝土大板梁的加固系统,其特征在于:包括钢拉杆、拉紧装置、中间撑杆、节点板、拉结螺栓、加劲肋、拉紧螺杆、c形垫板、防松螺帽;钢拉杆的一端通过拉结螺栓和节点板固定在混凝土柱上,另一端通过拉结螺栓和节点板固定在混凝土梁上,钢拉杆一共六根,其中,两根为斜拉,四根为横拉,斜拉的两根钢拉杆的一端通过拉结螺栓和节点板固定在混凝土柱上,另一端通过拉结螺栓和节点板固定在混凝土梁上。

2.根据权利要求1所述混凝土大板梁的加固系统,其特征在于:所述拉紧装置包括拉紧螺杆、c形垫板、防松螺帽,拉紧螺杆与c形垫板通过防松螺帽相连接。

3.根据权利要求2所述混凝土大板梁的加固系统,其特征在于:所述斜拉的两根钢拉杆在混凝土柱的间距是300mm,在另一端的间距是300mm,斜拉钢拉杆的两端的间距是150mm,中间设有两个拉紧装置和一个中间撑杆,它们之间的间距是1390mm。

4.根据权利要求3所述混凝土大板梁的加固系统,其特征在于:所述横拉的四根钢拉杆在混凝土柱的间距是150mm,在另一端的间距是150mm,横拉的四根钢拉杆的两端的间距是176mm,钢拉杆间的中间撑杆布置在钢拉杆长度方向的中间位置,中间撑杆使钢拉杆撑开的间距是300mm,拉紧装置处于钢拉杆长度的1/4和3/4位置处。

5.根据权利要求4所述混凝土大板梁的加固系统,其特征在于:所述节点板为四个,分别是第一节点板、第二节点板、第三节点板、第四节点板。

6.根据权利要求5所述混凝土大板梁的加固系统,其特征在于:所述拉结螺栓为两个,分别是第一拉结螺栓和第二拉结螺栓。

7.根据权利要求6所述混凝土大板梁的加固系统,其特征在于:所述钢拉杆的一端通过第一拉结螺栓和第四节点板固定在混凝土柱上,另一端通过第二拉结螺栓和第一节点板、第二节点板、第三节点板固定在混凝土梁上。

8.根据权利要求7所述混凝土大板梁的加固系统,其特征在于:所述加劲肋安装在第二节点板和第三节点板形成的直角阴角内,上下间距为200mm,共计5个。

9.根据权利要求1-8中任一项所述混凝土大板梁的加固系统的加固方法,包括以下步骤:

10.根据权利要求9所述混凝土大板梁的加固系统的加固方法,其特征在于:在步骤s1中,第一节点板、第二节点板、第三节点板、第四节点板的钢材型号均为q345b,在安装前需按照拉接螺栓的孔位在第一节点板、第二节点板、第三节点板、第四节点板上提前钻孔;

技术总结

本发明涉及一种混凝土大板梁的加固方法,属于工业建筑混凝土结构加固技术领域,主要是应用在钢厂炼铁高炉出铁平台结构上,公开了一种梁底开洞、切断主筋前的混凝土大板梁加固方法,该方法包括以下步骤:在大板梁两端的混凝土柱和梁预定位置钻孔,安装节点板,节点板通过拉结螺栓固定在混凝土柱和梁上,节点板安装完后安装钢拉杆,钢拉杆通过焊接的方法与节点板连接,钢拉杆与钻孔之间的间隙用水泥砂浆填实,安装完钢拉杆后在预定位置安装中间撑杆和拉紧装置,全部安装完成后,使用拉紧装置对钢拉杆进行拉紧。本发明的加固方法安装方便、操作简单,能保证原结构与新增钢拉杆共同受力,从而达到大板梁梁底未开洞前的承载能力。

技术研发人员:张广灿,张俊傥,赵立勇,杨瑞芳,王宁,沈森

受保护的技术使用者:中冶检测认证有限公司

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!