一种水泥稳定碎石混合料生产工艺及设备的制作方法

本发明属于水泥混合领域,具体的说是一种水泥稳定碎石混合料生产工艺及设备。

背景技术:

1、水泥稳定碎石基层是我国公路的一种主要的路面结构形式,水泥稳定碎石是以级配碎石作骨料,采用一定数量的胶凝材料和足够的灰浆体积填充骨料的空隙,按嵌挤原理摊铺压实,水泥稳定碎石混合料需要用水泥稳定碎石混合料搅拌机对其进行搅拌和混合。

2、经检索,中国专利公开了一种混凝土混合装置(授权公告号cn213563445u),该专利技术包括底座、箱体、物料入口、出口和混合结构,所述纵向混合结构包括转轴、螺旋扇叶和顶部螺旋扇叶,所述流出管道输出端设置有下料结构,所述下料结构包括下料电机、下料联轴器、下料箱、下料转轴、螺旋下料叶和下料口,该装置通过采用对装置内部横向打碎,纵向混合的方法进行混凝土的混合,避免在混合过程中掺杂有大块的原料没有打碎,进而影响工程的效果,本装置能够对原料进行高效率的进行混合,同时装置上设置有螺旋下料装置,能够对下料的速度进行控制,避免浪费。

3、然而,在混凝土搅拌过程中,随着水泥、砂石、水的混合,产生的水泥浆逐渐开始粘稠,粘稠的水泥浆容易粘黏在搅拌罐的内壁及底部,不仅不易清理搅拌罐,且在下料时会造成一定水泥浆的浪费,并且随着水泥浆开始粘稠,水泥浆容易出现抱轴现象,造成搅拌轴的压力过大,影响混合装置的使用寿命,为此,本发明提供一种水泥稳定碎石混合料生产工艺及设备。

技术实现思路

1、为了弥补现有技术的不足,解决粘稠的水泥浆容易粘黏在搅拌罐的内壁及底部,不仅不易清理搅拌罐,且在下料时会造成一定水泥浆的浪费,并且随着水泥浆开始粘稠,水泥浆容易出现抱轴现象,造成搅拌轴的压力过大,影响混合装置使用寿命的问题,本发明提出的一种水泥稳定碎石混合料生产工艺及设备。

2、本发明解决其技术问题所采用的技术方案是:本发明所述的一种水泥稳定碎石混合料生产工艺及设备,包括罐体,所述罐体的外壁固定连接有支脚,所述罐体的内部设置有防护板,所述防护板的外壁固定连接有支架,所述支架与罐体固定连接,所述防护板的底部固定连接有双轴电机,所述双轴电机与防护板之间固定连接有连接架,所述双轴电机的两个输出端分别安装有输出轴和往复丝杆,所述往复丝杆的外壁通过丝杠螺母副连接有滑块,所述滑块的底部固定连接有套筒,所述套筒的内部设置有配合往复丝杆使用的通槽,所述套筒的外壁对称固定连接有两个刮板,两个所述刮板的顶部均固定连接有搅拌杆,所述罐体的底部开设有下料口,所述下料口的内部设置有挡料组件。

3、优选的,所述防护板的纵向截面为圆台形。

4、优选的,所述罐体的内壁转动且滑动连接有套圈,所述套圈与两个刮板均固定连接,所述套圈的内壁滑动连接有卡块,所述卡块的外壁设置为斜面,所述套圈的内部设置有配合卡块使用的第一弹簧,所述罐体的内壁开设有与卡块配合使用的卡槽。

5、优选的,所述挡料组件包括挡板,所述挡板与罐体转动连接,所述挡板配合下料口使用,所述罐体的内部开设有配合挡板使用的空腔,所述空腔的内壁设置有配合挡板使用的弹簧片,所述挡板的顶部开设有拨动槽,所述刮板的内部设置有配合拨动槽使用的拨动组件。

6、优选的,所述拨动组件包括拨动块,所述拨动块与刮板滑动连接,所述拨动块的纵向截面为等腰梯形,所述刮板的内部设置有配合拨动块使用的第二弹簧,所述第二弹簧的弹力大于弹簧片的弹力。

7、优选的,所述套筒的外壁转动且滑动连接有套环,所述套环的外壁固定连接有固定杆,所述固定杆与防护板固定连接。

8、优选的,所述罐体的外壁固定连接有定位环,所述定位环的内壁滑动连接有滑轴,所述滑轴的顶部固定连接有筛板,所述筛板的纵向截面为圆台形,所述滑轴的底部固定连接有限位块,所述滑轴的外壁套设有第三弹簧,所述筛板的顶部对称固定连接有两个凸板,所述筛板的内部且位于凸板的一侧开设有第一筛眼,所述筛板的内部且位于凸板的另一侧开设有第二筛眼,所述第二筛眼的口径大于第一筛眼的口径。

9、优选的,所述筛板的顶部设置有环形凸起,所述环形凸起的外壁设置为斜面。

10、优选的,所述凸板的纵向截面为等腰三角形,所述输出轴的顶部固定连接贯穿筛板且固定连接有转杆,所述转杆的底部固定连接有配合凸板使用的下压块,所述筛板的内部开设有配合输出轴使用的空槽。

11、一种水泥稳定碎石混合料生产工艺及设备,该生产工艺适用于上述的一种水泥稳定碎石混合料生产设备,该生产工艺包括以下步骤:

12、s1:将水泥、砂石、水投入罐体内,通过筛板对砂石与水泥进行筛分,防止不合格的物料进入罐体内;

13、s2:通过双轴电机控制输出轴逆时针转动,使刮板与搅拌杆逆时针转动,对水泥、砂石、水进行混合,使水泥、砂石、水混合均匀;

14、s3:通过双轴电机控制输出轴顺时针转动,带动套圈往复上下移动,刮除罐体内壁粘黏的水泥浆,刮板移动到罐体内壁的底部时,控制输出轴逆时针转动,带动刮板逆时针转动,刮除罐体内壁底部粘黏的水泥浆,且使下料口间歇打开,对罐体内的水泥浆间歇下料。

15、本发明的有益效果如下:

16、1.本发明所述的一种水泥稳定碎石混合料生产工艺及设备,通过双轴电机控制输出轴顺时针转动,带动套圈往复上下移动,由此刮除罐体内壁粘黏的水泥浆,使罐体内壁保持清洁,通过双轴电机控制输出轴顺时针转动,可以带动刮板移动到罐体内壁的底部,随后控制输出轴逆时针转动,带动刮板逆时针转动,便于刮除罐体内壁底部粘黏的水泥浆,避免了水泥浆的浪费。

17、2.本发明所述的一种水泥稳定碎石混合料生产工艺及设备,通过双轴电机控制输出轴顺时针转动,带动套筒往复上下移动,套环可以刮除套筒上粘黏的水泥浆,有效的避免了水泥浆出现抱轴现象,提升了整个生产设备的使用寿命。

18、3.本发明所述的一种水泥稳定碎石混合料生产工艺及设备,通过双轴电机控制输出轴顺时针转动,可以带动刮板移动到罐体内壁的底部,通过双轴电机控制输出轴逆时针转动,在拨动块的拨动下,可以使下料口间歇打开,对罐体内的水泥浆间歇下料。

技术特征:

1.一种水泥稳定碎石混合料生产设备,其特征在于,包括罐体(1),所述罐体(1)的外壁固定连接有支脚(36),所述罐体(1)的内部设置有防护板(3),所述防护板(3)的外壁固定连接有支架(2),所述支架(2)与罐体(1)固定连接,所述防护板(3)的底部固定连接有双轴电机(4),所述双轴电机(4)与防护板(3)之间固定连接有连接架(5),所述双轴电机(4)的两个输出端分别安装有输出轴(32)和往复丝杆(6),所述往复丝杆(6)的外壁通过丝杠螺母副连接有滑块(7),所述滑块(7)的底部固定连接有套筒(8),所述套筒(8)的内部设置有配合往复丝杆(6)使用的通槽,所述套筒(8)的外壁对称固定连接有两个刮板(9),两个所述刮板(9)的顶部均固定连接有搅拌杆(11),所述罐体(1)的底部开设有下料口(15),所述下料口(15)的内部设置有挡料组件。

2.根据权利要求1所述的一种水泥稳定碎石混合料生产设备,其特征在于,所述罐体(1)的内壁转动且滑动连接有套圈(10),所述套圈(10)与两个刮板(9)均固定连接,所述套圈(10)的内壁滑动连接有卡块(13),所述卡块(13)的外壁设置为斜面,所述套圈(10)的内部设置有配合卡块(13)使用的第一弹簧(12),所述罐体(1)的内壁开设有与卡块(13)配合使用的卡槽(14)。

3.根据权利要求2所述的一种水泥稳定碎石混合料生产设备,其特征在于,所述挡料组件包括挡板(16),所述挡板(16)与罐体(1)转动连接,所述挡板(16)配合下料口(15)使用,所述罐体(1)的内部开设有配合挡板(16)使用的空腔(17),所述空腔(17)的内壁设置有配合挡板(16)使用的弹簧片(18),所述挡板(16)的顶部开设有拨动槽(19),所述刮板(9)的内部设置有配合拨动槽(19)使用的拨动组件。

4.根据权利要求3所述的一种水泥稳定碎石混合料生产设备,其特征在于,所述拨动组件包括拨动块(21),所述拨动块(21)与刮板(9)滑动连接,所述拨动块(21)的纵向截面为等腰梯形,所述刮板(9)的内部设置有配合拨动块(21)使用的第二弹簧(20),所述第二弹簧(20)的弹力大于弹簧片(18)的弹力。

5.根据权利要求4所述的一种水泥稳定碎石混合料生产设备,其特征在于,所述套筒(8)的外壁转动且滑动连接有套环(23),所述套环(23)的外壁固定连接有固定杆(22),所述固定杆(22)与防护板(3)固定连接。

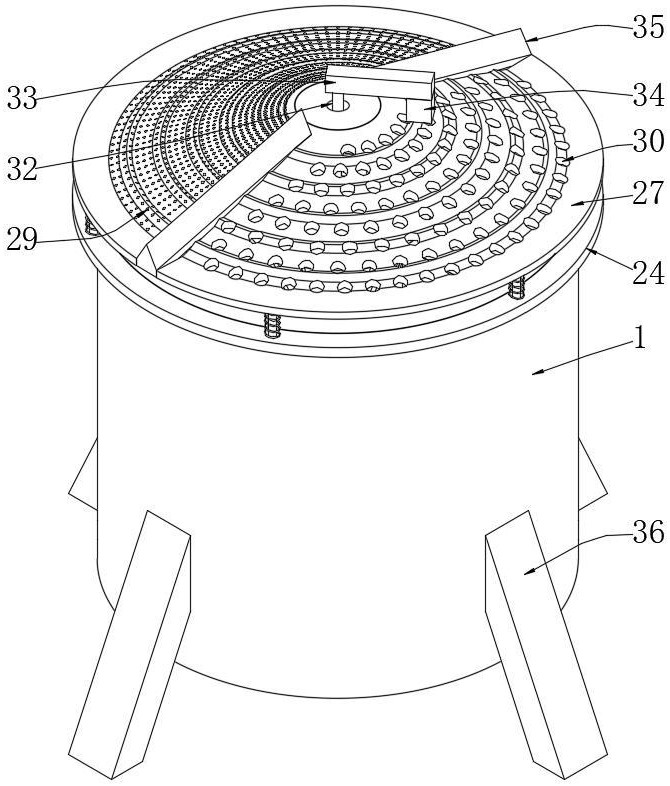

6.根据权利要求5所述的一种水泥稳定碎石混合料生产设备,其特征在于,所述罐体(1)的外壁固定连接有定位环(24),所述定位环(24)的内壁滑动连接有滑轴(25),所述滑轴(25)的顶部固定连接有筛板(27),所述筛板(27)的纵向截面为圆台形,所述滑轴(25)的底部固定连接有限位块(28),所述滑轴(25)的外壁套设有第三弹簧(26),所述筛板(27)的顶部对称固定连接有两个凸板(35),所述筛板(27)的内部且位于凸板(35)的一侧开设有第一筛眼(29),所述筛板(27)的内部且位于凸板(35)的另一侧开设有第二筛眼(30),所述第二筛眼(30)的口径大于第一筛眼(29)的口径。

7.根据权利要求6所述的一种水泥稳定碎石混合料生产设备,其特征在于,所述筛板(27)的顶部设置有环形凸起(31),所述环形凸起(31)的外壁设置为斜面。

8.根据权利要求7所述的一种水泥稳定碎石混合料生产设备,其特征在于,所述凸板(35)的纵向截面为等腰三角形,所述输出轴(32)的顶部固定连接贯穿筛板(27)且固定连接有转杆(33),所述转杆(33)的底部固定连接有配合凸板(35)使用的下压块(34),所述筛板(27)的内部开设有配合输出轴(32)使用的空槽。

9.根据权利要求8所述的一种水泥稳定碎石混合料生产设备,其特征在于,所述防护板(3)的纵向截面为圆台形。

10.根据权利要求9所述的一种水泥稳定碎石混合料生产设备的生产工艺,其特征在于,该生产工艺包括以下步骤:

技术总结

本发明属于水泥混合领域,具体的说是一种水泥稳定碎石混合料生产工艺及设备,包括罐体,罐体的外壁固定连接有支脚,罐体的内部设置有防护板,防护板的外壁固定连接有支架,支架与罐体固定连接,防护板的底部固定连接有双轴电机;本发明提供一种水泥稳定碎石混合料生产工艺及设备,通过双轴电机控制输出轴顺时针转动,带动套圈往复上下移动,由此刮除罐体内壁粘黏的水泥浆,使罐体内壁保持清洁,同时带动套筒往复上下移动,套环可以刮除套筒上粘黏的水泥浆,有效的避免了水泥浆出现抱轴现象,提升了整个生产设备的使用寿命,通过双轴电机控制输出轴逆时针转动,在拨动块的拨动下,可以使下料口间歇打开,对罐体内的水泥浆间歇下料。

技术研发人员:许玉君,许振龙,孟杰,李恩鹏,郭力玮

受保护的技术使用者:新乡县祥宏建筑材料有限公司

技术研发日:

技术公布日:2024/5/12

- 还没有人留言评论。精彩留言会获得点赞!