一种金刚石锯片的制作方法

本发明涉及金刚石锯片,具体涉及一种金刚石锯片。

背景技术:

1、金刚石锯片是一种切割工具,广泛应用于石材,陶瓷等硬脆材料的加工.金刚石锯片主要由两部分组成:基体与刀头。基体是粘结刀头的主要支撑部分,而刀头则是在使用过程中起切割的部分,刀头会在使用中而不断地消耗掉,而基体则不会,刀头之所以能起切割的作用是因为其中含有金刚石,金刚石作为目前最硬的物质,它在刀头中摩擦切割被加工对象。而金刚石颗粒则由金属包裹在刀头内部。在使用过程中,金属胎体与金刚石一起消耗,一般较理想的情况是金属胎体消耗较金刚快,这样就既能保证刀头的锋利度又能确保刀头有较长的寿命。

2、目前市面上所存在的金刚石锯片的刀头多采用钴基胎体、铁基胎体或者是如公开号cn114393212a中所示的铜钴镍锡锌基胎体,在上述的钴基胎体中所用到的钴价格昂贵,容易增加金刚石锯片的生产的成本,因此其在市面上使用得并不广泛。相较于钴基胎体制备的刀头,市面上更多的是铁基胎体和铜钴镍锡锌基胎体,其中钴的用量少,不会造成金刚石锯片成本的过多增加,使其能够被广大用户所接受。但是这两种胎体中均使用到铁粉,已知铁粉的活性大、易氧化,其在高温的条件下能够强烈熔蚀金刚石并形成碳化铁,也就是石墨化,然而形成的碳化铁化学性质并不温度,容易随着温度的降低而分解,从而能够会影响胎体的性能,最终导致金刚石的强度受到影响。

3、因此,发明一种金刚石锯片来解决上述问题很有必要。

技术实现思路

1、本发明的目的是提供一种金刚石锯片,通过利用铁锰镍合金粉的形式向刀头内部加入铁元素,相较于现有技术中铁粉直接加入的方式,本发明能够避免出现石墨化,而且铁锰镍合金粉中还含有低熔点元素——锰,所以能够降低烧结温度,同时利用添加的镍元素与铬元素或者镍元素与钛元素对金刚石表面进行复合镀膜处理,以进一步避免出现石墨化影响金刚石锯片的强度。

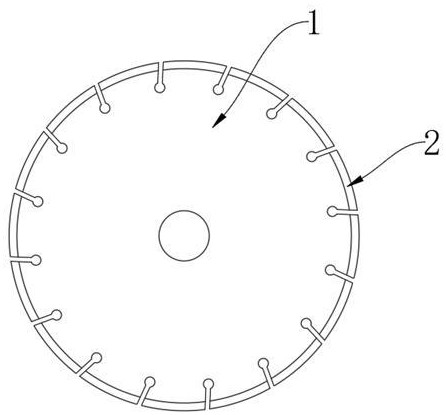

2、为了实现上述目的,本发明提供如下技术方案:一种金刚石锯片,包括圆形的基体和多个刀头,多个刀头以基体的圆心为中心呈环形阵列均匀间隔分布;

3、所述刀头由胎体和金刚石颗粒烧结而成,胎体占比为70%-90%,金刚石颗粒占比为10%-30%;

4、制作胎体的原料百分占比包括:铁锰镍合金粉50.0%-60.0%、钴粉2.0%-3.0%、钛粉1.0%-2.0%、663铜粉25.0%-35.0%、碳化钨粉6.0%-7.0%、铬粉3.0%-4.0%。

5、优选的,所述基体由65mn钢板加工而成,65mn钢板的强度、硬度、弹性和淬透性均比65号钢高,具有过热敏感性和回火脆性倾向,水淬有形成裂纹倾向,能够用于制造受中等载荷的板弹簧或直径达7-20mm的螺旋弹簧及弹簧垫圈或弹簧环能够用于加工制造高耐磨性零件,如磨床主轴、弹簧卡头、精密机床丝杆、切刀、螺旋辊子轴承上的套环、铁道钢轨等。

6、优选的,所述金刚石颗粒的粒度为100-180目。

7、本发明还包括以下加工步骤:

8、步骤一、制作刀头:

9、s1、称取原料:按照配比称取胎体原料和金刚石颗粒;

10、s2、混料:将称取的原料和金刚石颗粒投入混料机中,再加入制粒剂,进行干混4小时,然后再加入溶剂湿混4小时,直至充分混合;

11、s3、制粒:把步骤s2中得到的混合物倒入制粒机上部的料斗中,然后由螺旋输送机将其输送到制粒剂的内部,制成颗粒;

12、s4、冷压成型:将步骤s3中制得的颗粒经过倒入冷压模具中,经过冷压形成刀头坯;

13、s5、热压烧结:将刀头坯装入石墨模具中,送入热压烧结机中进行热压烧结,制得刀头初步成品;

14、s6、打磨成型:利用去毛刺机去除刀头初步成品上的毛刺,然后进行打磨,获得最终的刀头;

15、步骤二、制作基体:选用65mn钢板,采用压力淬火工艺对65mn钢板进行淬火,利用淬火夹具固定65mn钢板,然后将65mn钢板放入盐浴炉中进行加热,接着利用机械夹具对65mn钢板加压锁紧,能够限制基体淬火后的变形,以保证基体表面的平整度,其中,中温回火4-5小时,出炉后10秒内将其浸入油中降温,得最终的基体备用,通过控制淬火入油的时间能够将基体完全淬成马氏体组织,马氏体组织的晶体结构为体心四方结构,具有高的强度和硬度,从而能够增强本发明中的基体的强度和硬度;

16、步骤三、焊接:利用高频焊接机将制备的刀头焊接在基体上,然后经过检测、打磨、开刃和抛光得到金刚石锯片。

17、优选的,在步骤s2中的制粒剂为粘接剂hlcu-14、溶剂为酒精。

18、优选的,在步骤s3制粒的过程中,制粒机先将混合物制成粗糙颗粒,然后在机械滚动作用下粗糙颗粒转变成最终的球状或条状小颗粒,接着,成型的颗粒被输送到传送带上,经烘干干燥后蒸发掉溶剂,备用。

19、优选的,在步骤s6的打磨过程中对刀头的焊接面进行打磨,使其与基体边缘弧面相吻合。

20、优选的,在步骤二中盐浴炉淬火温度为840℃、回火温度为450℃。

21、在上述技术方案中,本发明提供的技术效果和优点:

22、1、通过采用铁锰镍合金粉、钴粉、钛粉、663铜粉、碳化钨粉、铬粉和金刚石颗粒制成刀头,利用铁锰镍合金粉的形式向刀头内部加入铁元素,相较于现有技术中铁粉直接加入的方式,本发明能够避免出现石墨化,而且铁锰镍合金粉中还含有低熔点元素——锰,所以能够降低烧结温度,同时利用添加的镍元素与铬元素或者镍元素与钛元素对金刚石表面进行复合镀膜处理,以进一步避免出现石墨化影响金刚石锯片的强度,趁热能够增强本发明所制备的金刚石锯片的强度。

23、2、通过采用65mn钢板制成基体,一方面利用65mn钢板自身的强度增强基体的强度,另一方面采用压力淬火工艺对65mn钢板进行进一步处理,以增强制得的基体的强度和硬度。

技术特征:

1.一种金刚石锯片,包括圆形的基体(1)和多个刀头(2),多个刀头(2)以基体(1)的圆心为中心呈环形阵列均匀间隔分布,其特征在于:

2.根据权利要求1所述的一种金刚石锯片,其特征在于:所述基体(1)由65mn钢板加工而成。

3.根据权利要求2所述的一种金刚石锯片,其特征在于:所述金刚石颗粒的粒度为100-180目。

4.根据权利要求3所述的一种金刚石锯片,其特征在于:包括以下加工步骤:

5.根据权利要求4所述的一种金刚石锯片,其特征在于:在步骤s2中的制粒剂为粘接剂hlcu-14、溶剂为酒精。

6.根据权利要求4所述的一种金刚石锯片,其特征在于:在步骤s3制粒的过程中,制粒机先将混合物制成粗糙颗粒,然后在机械滚动作用下粗糙颗粒转变成最终的球状或条状小颗粒,接着,成型的颗粒被输送到传送带上,经烘干干燥后蒸发掉溶剂,备用。

7.根据权利要求4所述的一种金刚石锯片,其特征在于:在步骤s6的打磨过程中对刀头(2)的焊接面进行打磨,使其与基体(1)边缘弧面相吻合。

8.根据权利要求4所述的一种金刚石锯片,其特征在于:在步骤二中盐浴炉淬火温度为840℃、回火温度为450℃。

技术总结

本发明公开了一种金刚石锯片,具体涉及金刚石锯片技术领域,包括圆形的基体和多个刀头,多个刀头以基体的圆心为中心呈环形阵列均匀间隔分布;所述刀头由胎体和金刚石颗粒烧结而成,胎体占比为70%‑90%,金刚石颗粒占比为10%‑30%;制作胎体的原料百分占比包括:铁锰镍合金粉50.0%‑60.0%、钴粉2.0%‑3.0%、钛粉1.0%‑2.0%、663铜粉25.0%‑35.0%、碳化钨粉6.0%‑7.0%、铬粉3.0%‑4.0%。本发明通过利用铁锰镍合金粉的形式向刀头内部加入铁元素,相较于现有技术中铁粉直接加入的方式,本发明能够避免出现石墨化,而且铁锰镍合金粉中还含有低熔点元素——锰,所以能够降低烧结温度,同时利用添加的镍元素与铬元素或者镍元素与钛元素对金刚石表面进行复合镀膜处理,以进一步避免出现石墨化影响金刚石锯片的强度。

技术研发人员:柴辽江

受保护的技术使用者:江苏友和工具有限公司

技术研发日:

技术公布日:2024/7/4

- 还没有人留言评论。精彩留言会获得点赞!