一种基于双槽托梁的装配式结构模架支撑体系施工方法与流程

本发明属于建筑施工,尤其涉及一种基于双槽托梁的装配式结构模架支撑体系施工方法。

背景技术:

1、随着国家建设发展的脚步不断加快,装配式建筑因具有绿色环保、工业化程度高等特点,在工程中得到了更多的应用,同时装配式建筑施工普遍面临着工期紧张、预制构件数量大、支撑体系搭设难度高等突出问题。传统的装配式建筑结构施工中采用满堂支撑体系,用于承受预制构件作用的荷载,但施工工艺复杂,场地要求较高,没有充分发挥预制构件材料及结构本身的应力特性,造成施工过程不必要资源的投入。基于此,本发明通过对装配式结构支撑体系的选型及搭设节点等难题进行攻关,优化支撑体系布置,设计了一种双槽托梁的装配式结构模架支撑体系及施工方法来解决上述问题。

技术实现思路

1、针对现有技术中存在不足,本发明提供了一种基于双槽托梁的装配式结构模架支撑体系施工方法,充分利用预制构件本身的抗弯性能以及新型架体的承载力,优化模架支撑体系布置,大大减少了材料用量,提高了施工效率,确保架体在施工过程中处于安全可靠的范围,还利用监控仪器对支撑体系进行变形监测,确保支撑体系在施工过程中处于安全可靠范围。

2、本发明是通过以下技术手段实现上述技术目的的。

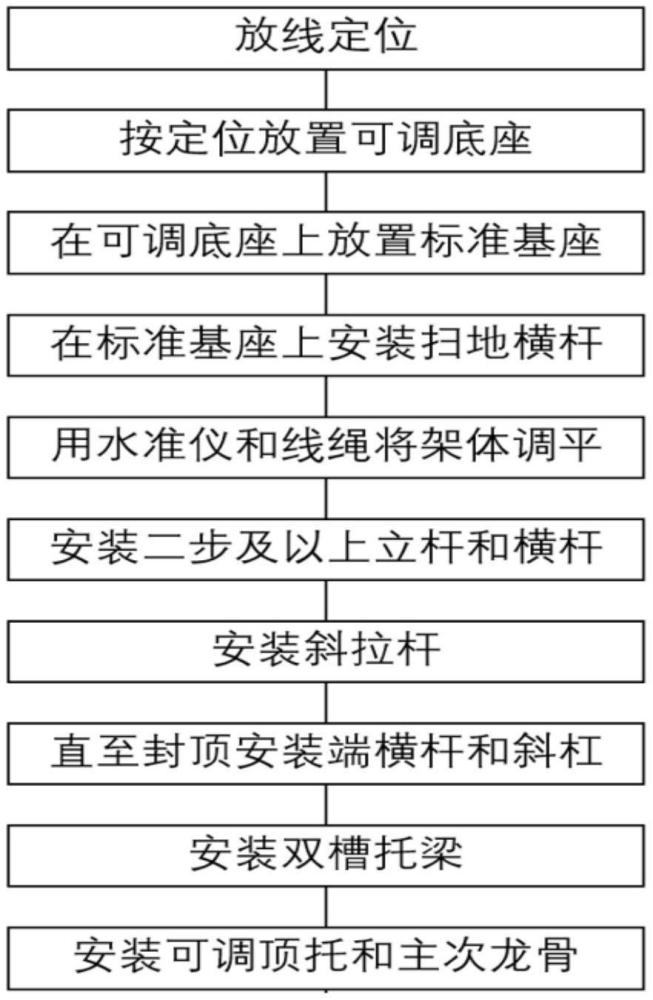

3、一种基于双槽托梁的装配式结构模架支撑体系施工方法,包括如下过程:

4、步骤1:放线定位;

5、步骤2:按照定位放置可调底座;

6、步骤3:在可调底座上放置标准基座;

7、步骤4:在标准基座上安装扫地横杆;

8、步骤5:用水准仪和线绳将架体调平;

9、步骤6:安装二步及以上立杆和横杆;

10、步骤7:安装斜拉杆直至封顶安装端横杆;

11、步骤8:安装双槽托梁;

12、步骤9:安装可调顶托和主次龙骨;

13、步骤10:变形监测。

14、进一步地,所述步骤2中,可调底座通过扣件连接模架支撑体系扫地杆,且扫地杆距离地面高度小于等于550mm,模架支撑体系底座丝杆插入立杆长度不小于150mm。

15、进一步地,所述步骤4中,扫地横杆离地高度不大于550mm。

16、进一步地,所述步骤5中,每搭完一步支模架后,及时校正水平杆步距,校正立杆的纵、横距,保证立杆的垂直偏差不大于模板支架总高度的1/500且不得大于50mm。

17、进一步地,所述步骤6中,横杆扣接头与连接盘的插销用铁锤击至规定插入深度的刻度线,并根据支撑高度组合套插的立杆段、可调底座;立杆之间通过立杆连接套管连接,在同一水平高度内相邻立杆连接套管接头的位置错开,且错开高度不小于75mm;模板支架高度大于8m,错开高度不小于500mm。

18、进一步地,所述步骤7中,斜拉杆全部依顺时针或全部依逆时针方向组搭,将斜拉杆套入圆盘大孔位置,使斜拉杆头前端抵住主架圆管,再以斜楔销贯穿大孔敲紧固定;当第一层斜拉杆为逆时针方向组装时,则第二层以上的斜拉杆同样以逆时针方向组装。

19、进一步地,所述步骤8中,将双槽托梁安装在相邻两侧预制板立杆上,模板支架可调底座伸出顶层水平杆或双槽钢托梁的悬臂长度不超过650mm,且模架支撑体系底座丝杆外露长度不超过400mm,可调底座插入立杆或双槽托梁长度不小于150mm。

20、进一步地,所述步骤9中,支撑体系架体搭设到预制框架梁梁底或板底的基本高度后,当不满足安装可调顶托的要求时,用调节立杆进行调整,预留出安装u型可调顶托和主次龙骨的距离,利用可调顶托对设计标高进行最后的微量调整,最终达到设计标高的要求。

21、进一步地,所述步骤10中,通过布置变形监测点对支撑体系进行沉降和位移监测,监测项目为支架沉降和水平位移;板的支架沉降预警值取8mm,沉降允许值取10mm;梁的支架水平位移预警值取5mm,水平位移允许值取8mm;

22、浇筑时,每隔30分钟观测一次;浇筑完成后,前三天每天观测一次,第四天开始每3天观测一次,第十天开始每周观测一次,预计总观测时间为一月,最多总观测次数50次;

23、在监测梁的每跨支架要设三个断面,即两端及跨中,每个断面设1个测点,支架立杆上端的点位采用挂钢丝垂球作为监测点;监测点采取在周边位置的柱、墙和钢管架上涂红漆作为监测标记,监测变形预警值10mm,监测报警值15mm。

24、本发明具有如下有益效果:

25、本发明中的预制构件主要为全预制板、叠合梁等,架体选用盘扣模板支撑体系可有效提高架体承载力,相较于传统扣件式模板支撑体系,可以大大减少了材料用量,提高了施工效率,最终达到成本和效益的最优解;本发明采用双槽托梁的形式形成梁、板共支体系,充分利用预制构件本身的抗弯性能以及新型架体的承载力,对装配式结构模架支撑体系的选型及搭设节点等难题进行攻关,优化模架支撑体系布置,采用检测仪器对支撑架体的变形值进行监测,确保架体在施工过程中处于安全可靠的范围;采取双槽托梁的形成梁、板共支体系,充分利用预制构件本身的抗弯性能以及新型支撑体系的承载能力,利用监控仪器对支撑体系进行变形监测,确保支撑体系在施工过程中处于安全可靠范围,达到成本和效益的最优解,大大减少材料用量,提高装配式建筑施工效率。

技术特征:

1.一种基于双槽托梁的装配式结构模架支撑体系施工方法,其特征在于,包括如下过程:

2.根据权利要求1所述的基于双槽托梁的装配式结构模架支撑体系施工方法,其特征在于,所述步骤2中,可调底座通过扣件连接模架支撑体系扫地杆,且扫地杆距离地面高度小于等于550mm,模架支撑体系底座丝杆插入立杆长度不小于150mm。

3.根据权利要求1所述的基于双槽托梁的装配式结构模架支撑体系施工方法,其特征在于,所述步骤4中,扫地横杆离地高度不大于550mm。

4.根据权利要求1所述的基于双槽托梁的装配式结构模架支撑体系施工方法,其特征在于,所述步骤5中,每搭完一步支模架后,及时校正水平杆步距,校正立杆的纵、横距,保证立杆的垂直偏差不大于模板支架总高度的1/500且不大于50mm。

5.根据权利要求1所述的基于双槽托梁的装配式结构模架支撑体系施工方法,其特征在于,所述步骤6中,横杆扣接头与连接盘的插销用铁锤击至规定插入深度的刻度线,并根据支撑高度组合套插的立杆段、可调底座;立杆之间通过立杆连接套管连接,在同一水平高度内相邻立杆连接套管接头的位置错开,且错开高度不小于75mm。

6.根据权利要求1所述的基于双槽托梁的装配式结构模架支撑体系施工方法,其特征在于,所述步骤7中,斜拉杆(7)全部依顺时针或全部依逆时针方向组搭,将斜拉杆(7)套入圆盘大孔位置,使斜拉杆(7)头前端抵住主架圆管,再以斜楔销贯穿大孔敲紧固定。

7.根据权利要求1所述的基于双槽托梁的装配式结构模架支撑体系施工方法,其特征在于,所述步骤8中,将双槽托梁(5)安装在相邻两侧立杆上,模板支架体系可调底座伸出顶层水平杆或双槽钢托梁(5)的悬臂长度不超过650mm,且模架支撑体系底座丝杆外露长度不超过400mm,可调底座插入立杆或双槽托梁(5)长度不小于150mm。

8.根据权利要求1所述的基于双槽托梁的装配式结构模架支撑体系施工方法,其特征在于,所述步骤9中,支撑体系架体搭设到预制框架梁(1)梁底或板底的基本高度后,当不满足安装可调顶托的要求时,用调节立杆(4)进行调整,预留出安装u型可调顶托和主次龙骨的距离,利用可调顶托对设计标高进行最后的微量调整,最终达到设计标高的要求。

9.根据权利要求1所述的基于双槽托梁的装配式结构模架支撑体系施工方法,其特征在于,所述步骤10中,通过布置变形监测点(6)对支撑体系进行沉降和位移监测,监测项目为支架沉降和水平位移;板的支架沉降预警值取8mm,沉降允许值取10mm;梁的支架水平位移预警值取5mm,水平位移允许值取8mm;

技术总结

本发明提供了一种基于双槽托梁的装配式结构模架支撑体系施工方法,包括:放线定位;按照定位放置可调底座;在可调底座上放置标准基座;在标准基座上安装扫地横杆;用水准仪和线绳将架体调平;安装二步及以上立杆和横杆;安装斜拉杆;直至封顶安装端横杆和斜拉杆;安装双槽托梁;安装可调顶托和主次龙骨。本发明充分利用预制构件本身的抗弯性能以及新型架体的承载力,优化模架支撑体系布置,大大减少了材料用量,提高了施工效率,确保架体在施工过程中处于安全可靠的范围,还利用监控仪器对支撑体系进行变形监测,确保支撑体系在施工过程中处于安全可靠范围。

技术研发人员:黄卫星,刘亚松,司政麒,全有维,程杰

受保护的技术使用者:中建八局第三建设有限公司

技术研发日:

技术公布日:2024/9/2

- 还没有人留言评论。精彩留言会获得点赞!