一种高强度复合材料肋筋及其制备方法与流程

本发明涉及复合材料拉挤,特别是涉及一种高强度复合材料肋筋及其制备方法。

背景技术:

1、纤维增强树脂基复合材料以其轻质、高强、耐腐蚀以及可设计、施工方便等优点而成为土木工程领域中最具应用前景的新材料之一。近年来,碳纤维复合筋、玻璃纤维复合筋和玄武岩纤维复合筋已越来越多的替代易腐蚀的钢筋应用于混凝土结构中。

2、复合材料筋按表面结构形式可分为光筋和肋筋两种,其中混凝土结构中多使用肋筋。肋筋从结构上一般由主体和肋两部分组成,其中主体中的纤维一般沿轴向分布,肋中的纤维一般沿周向分布。主体中的纤维浸润树脂后收成一束,肋中的纤维一般为干纱,通过缠绕主体后溢出的树脂来实现浸润,最后主体和肋一体固化。

3、复合材料肋筋通常用湿法拉挤工艺生产,具体包括:纱架上引出的纱束进入浸胶槽浸胶,随后进入预成型模挤出多余的树脂,并使纤维排布规整;用一股或两股干纱螺旋缠绕在上述纱束表面,将纱束缠紧,同时溢出的树脂将缠绕干纱浸润;缠绕后的纱束在牵引机的牵引下进入烘箱加热固化,最后根据要求切断定长。

4、现有复合材料肋筋及其制备方法的问题是肋筋主体由肋螺旋缠绕后一体固化而成,主体中的纤维体积含量受工艺限制无法有效提高,一般为60%左右,所以现有技术生产的复合材料肋筋强度一般偏低,无法充分发挥纤维高拉伸强度的优势;另一方面,肋螺旋缠绕易导致主体表面层纤维变形,从而进一步降低复合材料肋筋的拉伸强度;还有一方面,现有的复合材料肋筋中主体与肋的结合强度较低,导致复合材料肋筋与混凝土的粘结强度较低;上述因素共同导致现有的复合材料肋筋的综合使用性能较差。

技术实现思路

1、本发明的目的是提供一种高强度复合材料肋筋及其制备方法,以解决现有技术中存在的上述问题。

2、为实现上述目的,本发明提供了如下方案:

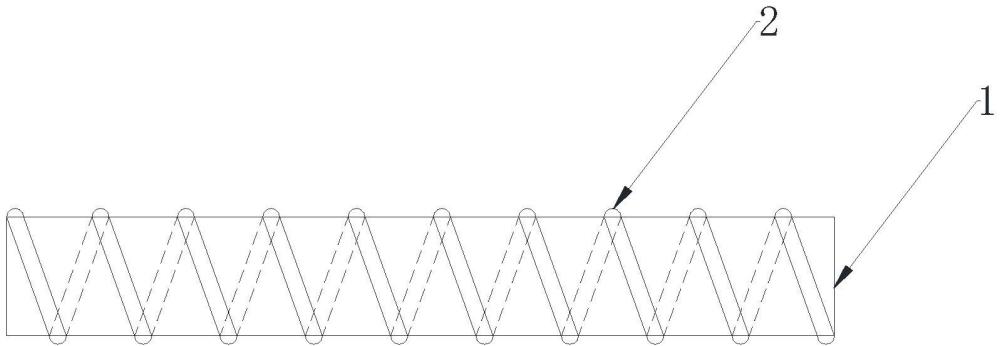

3、本发明的技术方案之一:一种高强度复合材料肋筋,由肋筋主体和肋组成;所述肋螺旋设置在所述肋筋主体的表面上;所述肋筋主体由浸润树脂的纤维经一次固化成型获得;所述肋筋主体具备粗糙表面;所述肋通过将预浸纱缠绕在所述肋筋主体上后经二次固化成型获得。

4、进一步地,所述肋筋主体中纤维体积含量≥68%。

5、进一步地,所述肋为单肋或双肋;所述单肋的方向为顺时针或逆时针;所述双肋的方向为顺时针和逆时针交叉;所述肋的肋间距为10-30mm,肋高为0.5-1mm。

6、进一步地,所述纤维(肋筋主体中的纤维)为碳纤维、玻璃纤维和玄武岩纤维中的一种或两种;所述树脂为环氧树脂、乙烯基树脂、不饱和聚酯树脂和聚氨酯树脂中的一种。

7、进一步地,所述预浸纱由纤维浸润树脂混合物获得;所述纤维为碳纤维、玻璃纤维和玄武岩纤维中的一种;所述树脂混合物为超支化环氧树脂、固化剂和硅烷偶联剂的混合物;所述超支化环氧树脂、固化剂和硅烷偶联剂的质量比为100:100:2-4。

8、利用添加了硅烷偶联剂的超支化环氧树脂对肋所用纤维进行浸润可进一步提升肋与肋筋主体的粘结强度。

9、进一步地,所述预浸纱的制备过程中,纤维在树脂混合物中浸润的时间≥60s。

10、进一步地,所述预浸纱中树脂的含量为50-60wt%。

11、本发明的技术方案之二:一种上述高强度复合材料肋筋的制备方法,选自以下两种方式之一:

12、方式一:将浸润树脂的纤维在设置有脱模布的预成型模具中进行预成型,然后进入拉挤模具进行一次固化成型,得到表面附着有脱模布的肋筋主体;揭除肋筋主体表面的脱模布,形成粗糙表面;在肋筋主体表面缠绕预浸纱,然后进行二次固化成型,在肋筋主体表面形成肋,得到所述高强度复合材料肋筋;

13、方式二:将浸润树脂的纤维在预成型模具中进行预成型,然后进入拉挤模具进行一次固化成型,得到肋筋主体;对所述肋筋主体进行打磨,形成粗糙表面;在肋筋主体表面缠绕预浸纱,然后进行二次固化成型,在肋筋主体表面形成肋,得到所述高强度复合材料肋筋。

14、进一步地,所述方式一和方式二中的一次固化成型条件包括:固化温度为100-200℃,拉挤速度为0.3-0.5m/min。

15、进一步地,所述树脂为环氧树脂时,方式一和方式二中的一次固化成型条件包括:固化三区温度为120-180℃/140-200℃/160-190℃,拉挤速度为0.3-0.5m/min;所述树脂为乙烯基树脂时,方式一和方式二中的一次固化成型条件包括:固化三区温度为110-130℃/140-170℃/130-150℃,拉挤速度为0.3-0.5m/min;所述树脂为不饱和聚酯树脂时,方式一和方式二中的一次固化成型条件包括:固化三区温度为110-130℃/140-170℃/130-150℃,拉挤速度为0.3-0.5m/min;所述树脂为聚氨酯树脂时,方式一和方式二中的一次固化成型条件包括:固化三区温度为100-140℃/160-200℃/160-180℃,拉挤速度为0.3-0.5m/min。

16、进一步地,所述方式一和方式二中的二次固化成型条件包括:固化温度为180-200℃,拉挤速度为0.3-0.5m/min。

17、进一步地,所述方式一和方式二中,经二次固化成型在肋筋主体表面形成肋后,还包括根据产品长度要求切割成所需长度的步骤。

18、进一步地,方式一中所述脱模布为尼龙纤维或聚酯纤维材质,直接揭除可形成粗糙麻面。

19、进一步地,方式二中所述打磨具体为喷砂打磨,打磨至表面粗糙度为ra6.3-ra25。

20、进一步地,方式一所用装置(如图3所示)包括:纱架3,浸胶槽4,预成型模5,拉挤模具6,脱模布揭除系统7,缠绕系统8,固化烘箱9,牵引机10,切断机11,脱模布及其固定装置12。

21、进一步地,方式二所用装置(如图4所示)包括:纱架3,浸胶槽4,预成型模5,拉挤模具6,缠绕系统8,固化烘箱9,牵引机10,切断机11,打磨系统13。

22、本发明公开了以下技术效果:

23、本发明提供的高强度复合材料肋筋,通过肋筋主体和肋的两次固化成型,特别是肋筋主体在一次固化成型时通过模具的加温加压,挤出了多余的树脂,从而使主体的纤维体积含量提高,有效提高了复合材料肋筋整体的拉伸强度;表面缠绕并二次固化形成的肋既不会影响肋筋主体的强度又能保证复合材料肋筋使用过程中与混凝土的锚固力;另外,肋筋主体粗糙的表面提高了肋与肋筋主体之间的粘结强度,再结合肋中超支化环氧树脂和硅烷偶联剂的使用,使肋与肋筋主体的粘结强度进一步提升;上述因素协同作用,最终可实现将复合材料肋筋拉伸强度相比现有技术生产的复合材料肋筋提高约25%,将其与混凝土的粘结强度相比现有技术生产的复合材料肋筋提高约15%的效果,有效提高了复合材料肋筋的综合使用性能。

24、本发明提供的高强度复合材料肋筋的制备方法,产品生产效率高,自动化程度高,产品质量稳定。

技术特征:

1.一种高强度复合材料肋筋,其特征在于,由肋筋主体和肋组成;所述肋螺旋设置在所述肋筋主体的表面上;所述肋筋主体由浸润树脂的纤维经一次固化成型获得;所述肋筋主体具备粗糙表面;所述肋通过将预浸纱缠绕在所述肋筋主体上后经二次固化成型获得。

2.如权利要求1所述的高强度复合材料肋筋,其特征在于,所述肋筋主体中纤维体积含量≥68%。

3.如权利要求1所述的高强度复合材料肋筋,其特征在于,所述肋为单肋或双肋;所述单肋的方向为顺时针或逆时针;所述双肋的方向为顺时针和逆时针交叉;所述肋的肋间距为10-30mm,肋高为0.5-1mm。

4.如权利要求1所述的高强度复合材料肋筋,其特征在于,所述纤维为碳纤维、玻璃纤维和玄武岩纤维中的一种或两种;所述树脂为环氧树脂、乙烯基树脂、不饱和聚酯树脂和聚氨酯树脂中的一种。

5.如权利要求1所述的高强度复合材料肋筋,其特征在于,所述预浸纱由纤维浸润树脂混合物获得;所述纤维为碳纤维、玻璃纤维和玄武岩纤维中的一种;所述树脂混合物为超支化环氧树脂、固化剂和硅烷偶联剂的混合物;所述超支化环氧树脂、固化剂和硅烷偶联剂的质量比为100:100:2-4。

6.一种如权利要求1-5任一项所述高强度复合材料肋筋的制备方法,其特征在于,选自以下两种方式之一:

7.如权利要求6所述的制备方法,其特征在于,所述方式一和方式二中的一次固化成型条件包括:固化温度为100-200℃,拉挤速度为0.3-0.5m/min。

8.如权利要求6所述的制备方法,其特征在于,所述方式一和方式二中的二次固化成型条件包括:固化温度为180-200℃,拉挤速度为0.3-0.5m/min。

技术总结

本发明公开了一种高强度复合材料肋筋及其制备方法。所述高强度复合材料肋筋由肋筋主体和肋组成;所述肋筋主体由浸润树脂的纤维经一次固化成型获得;所述肋筋主体具备粗糙表面;所述肋通过将预浸纱缠绕在所述肋筋主体上后经二次固化成型获得。本发明通过肋筋主体和肋的两次固化成型使肋筋主体的纤维体积含量提高,肋筋主体粗糙的表面提高了肋与肋筋主体之间的粘结强度,再结合肋中超支化环氧树脂和硅烷偶联剂的使用,使肋与肋筋主体的粘结强度进一步提升,最终可实现将其拉伸强度和与混凝土的粘结强度相比现有技术生产的复合材料肋筋分别提高约25%和15%的效果。有效提高了复合材料肋筋的综合使用性能。

技术研发人员:李光友,赵生,杨佳成,林凤森,王龙,殷娇娇,赵柏吉

受保护的技术使用者:威海光威能源新材料有限公司

技术研发日:

技术公布日:2025/1/6

- 还没有人留言评论。精彩留言会获得点赞!