一种多线切割热机工艺及其应用的制作方法

本发明涉及半导体材料加工,尤其涉及一种多线切割热机工艺及其应用。

背景技术:

1、多线切割方法是切割线通过导轮组的换向在罗拉组的线槽上形成一张线网,切割过程中切割线从供线舱内线轮绕出,在回收舱内线轮收集,在一定张力下切割线高速往复在绕线轮罗拉上运转,砂浆喷管持续在晶棒两侧的线网上供给切割液,依靠工作台的上升或下降,将半导体硅、碳化硅、蓝宝石等硬脆材料一次同时切割为数片的加工方法。

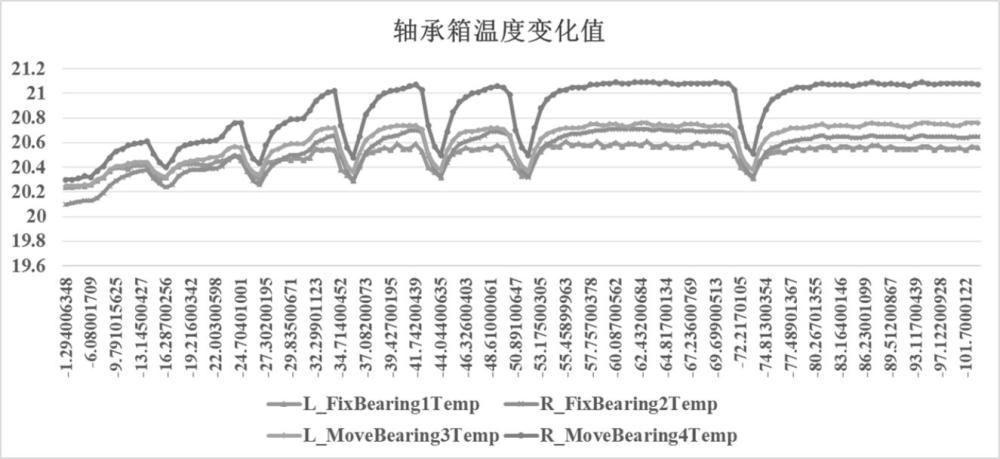

2、碳化硅多线切割工艺的基本原理是通过镀铜钢线携带金刚石砂浆或者使用带有镀结金刚石颗粒的金刚线按一定的速度对碳化硅单晶进行切割。随着碳化硅单晶尺寸逐步增大,切割时长的增加以及碳化硅晶片向越来越薄的方向发展,在这个过程中,设备上安装罗拉组的轴承箱温度稳定性对于切割片的面型越来越敏感,而更换设备罗拉、设备保养加油等都会对轴承箱温度控制产生影响,从而对面型质量、设备有效运行时间以及成本控制等带来影响。

3、多线切割机轴承箱加油后,运行速度低会导致油脂未充分均匀,结块的油脂不能达到润滑效果,长时间运行速度高会破坏油脂油膜,也不能形成均匀的润滑油膜,无法减少轴承内部摩擦及磨损,润滑不足,轴承温度升高。在实际生产中,往往会通过长时间的高速热机来降低轴承箱温度升高带来的影响,这种方式效率不高且很容易对油脂油膜、罗拉、导线轮磨损。因此,提供一种针对碳化硅晶体多线切割的热机工艺实现轴承箱温度控制和油脂均匀具有重要意义。

技术实现思路

1、本发明解决的技术问题在于提供一种多线切割热机工艺,本申请提供的热机工艺可对多线切割机的轴承温度进行有效控制,同时保证晶片具有较好的面型质量。

2、有鉴于此,本申请提供了一种多线切割热机工艺,包括以下步骤:

3、s1)在多线切割机保养加油后将多线切割机按照线速度3~8m/s、加速度2~6m/s2进行往复式运行,运行时间20~60min;

4、s2)将多线切割机按照线速度10~15m/s、加速度2~6m/s2进行往复式运行,运行时间30~60min;

5、s3)依次重复步骤s1)、s2);

6、s4)将多线切割机按照线速度16~25m/s、加速度2~6m/s2进行往复式运行,运行时间20~300min。

7、优选的,步骤s4)之后还包括:依次进行步骤s3)、步骤s4)。

8、优选的,最后一次步骤4)之后还包括:

9、s5)将多线切割机按照线速度3~8m/s、加速度2~6m/s2进行往复式运行,运行时间20~60min;

10、s6)将多线切割机按照线速度18~25m/s、加速度2~6m/s2进行往复式运行,运行时间20~300min;

11、步骤s5)、步骤s6)依次至少运行1次。

12、优选的,步骤s1)具体为:

13、s11)在多线切割机保养加油后将多线切割机按照线速度3~6m/s、加速度2~6m/s2进行往复式运行,运行时间20~30min;

14、s12)将多线切割机按照线速度7~8m/s、加速度2~6m/s2进行往复式运行,运行时间20~30min。

15、优选的,步骤s1)中,所述往复式运行的方式具体为:按供线端跑线1000m,回线端收线990~998m。

16、优选的,步骤s2)中,所述往复式运行的方式具体为:按供线端跑线1000m,回线端收线990~998m。

17、优选的,步骤s4)中,所述往复式运行的方式具体为:按供线端跑线1000m,回线端收线990~998m。

18、优选的,在多线切割机保养加油后多线切割机的切入量为100~120m。

19、优选的,所述热机工艺的热机时间为15h以内。

20、本申请还提供了所述的热机工艺在碳化硅晶片多线切割中的应用。

21、本申请提供了一种多线切割热机工艺,其首先在多线切割机保养加油后将多线切割机按照线速度3~8m/s、加速度2~6m/s2的低速运行速度进行往复式运行,运行时间20~60min;再将多线切割机按照线速度10~15m/s、加速度2~6m/s2的中速进行往复式运行,运行时间30~60min;然后依次重复上述两个步骤,最后将多线切割机按照线速度16~25m/s、加速度2~6m/s2的高速进行往复式运行,运行时间20~300min;在本申请提供的多线切割热机工艺中,首先多线切割机进行低速-中速的运行速度和特定的运行时间,以使油脂缓慢铺设;然后多线切割机经过低速-中速-高速的运行速度和特定的运行时间,实现油脂的均匀分布,同时通过上述方式的热机工艺可以有效控制轴承箱温度,保证了碳化硅晶体在多线切割后具有较好的面型质量。

技术特征:

1.一种多线切割热机工艺,包括以下步骤:

2.根据权利要求1所述的热机工艺,其特征在于,步骤s4)之后还包括:依次进行步骤s3)、步骤s4)。

3.根据权利要求2所述的热机工艺,其特征在于,最后一次步骤4)之后还包括:

4.根据权利要求1~3任一项所述的热机工艺,其特征在于,步骤s1)具体为:

5.根据权利要求1~3任一项所述的热机工艺,其特征在于,步骤s1)中,所述往复式运行的方式具体为:按供线端跑线1000m,回线端收线990~998m。

6.根据权利要求1~3任一项所述的热机工艺,其特征在于,步骤s2)中,所述往复式运行的方式具体为:按供线端跑线1000m,回线端收线990~998m。

7.根据权利要求1~3任一项所述的热机工艺,其特征在于,步骤s4)中,所述往复式运行的方式具体为:按供线端跑线1000m,回线端收线990~998m。

8.根据权利要求1~3任一项所述的热机工艺,其特征在于,在多线切割机保养加油后多线切割机的切入量为100~120m。

9.根据权利要求3所述的热机工艺,其特征在于,所述热机工艺的热机时间为15h以内。

10.权利要求1~9任一项所述的热机工艺在碳化硅晶片多线切割中的应用。

技术总结

本发明提供了一种多线切割热机工艺,包括以下步骤:S1)在多线切割机保养加油后将多线切割机按照线速度3~8m/s、加速度2~6m/s2进行往复式运行,运行时间20~60min;S2)将多线切割机按照线速度10~15m/s、加速度2~6m/s2进行往复式运行,运行时间30~60min;S3)依次重复步骤S1)、S2);S4)将多线切割机按照线速度16~25m/s、加速度2~6m/s2进行往复式运行,运行时间20~300min。本申请提供了一种多线切割机的热机工艺,其通过对多线切割机进行特定方式的热机,在保证油脂分布均匀的同时控制了轴承箱温度,最后使得碳化硅多线切割后具有较好的面型质量。

技术研发人员:饶德旺,朱超杰,蔡振立,王波,赵宁,彭同华,刘春俊,杨建

受保护的技术使用者:北京天科合达半导体股份有限公司

技术研发日:

技术公布日:2024/12/5

- 还没有人留言评论。精彩留言会获得点赞!