耐高温空心前缘结构成型方法及成型装置与流程

本发明涉及复合材料成型,更具体地说,涉及一种耐高温空心前缘结构成型方法及成型装置。

背景技术:

1、碳纤维增强陶瓷基复合材料具有陶瓷材料特有的硬度大、强度高、耐高温、抗氧化、耐腐蚀、密度小、高温下抗磨损性好等优点,同时高比强度、高比模量的碳纤维增强体引入改善了陶瓷材料的脆性,实现了陶瓷基体的增强和增韧。

2、目前,碳纤维增强陶瓷基复合材料已成为航空航天领域重要的热结构材料体系之一,在航空发动机热端部件、先进飞行器热防护系统以及制动系统等领域得到越来越广泛的应用。

3、飞机前缘结构是飞机机翼的重要组成部分,位于机翼的前部,对飞机的气动性能、结构稳定性和飞行安全具有重要影响。前缘设计需要考虑空气动力学效率、结构强度和耐久性,通常采用高强度、轻质材料,如铝合金、钛合金等。耐高温前缘需要能够承受高温的材料,以确保在高温环境下保持结构的完整性和性能。c/sic陶瓷基复合材料可以承受比传统高温合金更高的温度,通常高温合金的耐温极限维持在1100℃左右,而c/sic复合材料可达到1200~1350℃甚至更高。c/sic复合材料的密度通常低于铝合金和钛合金,有助于减轻飞机的重量并提高燃油效率。此外,c/sic复合材料具有更优异的力学性能以及抗氧化和耐腐蚀性能,在飞机耐高温前缘结构应用上逐步替代传统高温合金材料已成为一种发展趋势。

4、空心前缘结构是飞机前缘的一种特殊设计。空心结构是指构件整体部分是空心的,可以在不牺牲结构强度的情况下减少材料的使用,从而减轻重量。在空心构件的内部或外部,也可以通过添加加强筋、隔板等加强件来增加结构的强度和刚度。飞机空心前缘内部主要用来填充金属块和气凝胶,金属块可以作为加强件,提高飞机前缘的结构强度、刚性以及抗冲击性能,从而承受更大的气动载荷,气凝胶具有极低热导率,能有效隔绝高温,保护飞机内部结构和设备,且其多孔结构能有效吸收声音,改善飞机内部的噪音环境。陶瓷基复合材料的空心前缘结构因形状复杂,目前现有技术中难以实现制备。

技术实现思路

1、(一)要解决的技术问题

2、本发明要解决的技术问题是现有的陶瓷基复合材料的空心前缘结构难以制备的问题。

3、(二)技术方案

4、为实现上述目的,本发明采用的技术方案是:

5、第一方面,本发明提供一种耐高温空心前缘结构成型方法,包括以下步骤:

6、制备v型结构预制体、h型结构预制体以及平板结构预制体;

7、设计和制造对应的v型结构成型模具、h型结构成型模具以及平板结构成型模具;

8、将v型结构预制体放置于v型结构成型模具的型腔中,并紧固连接v型结构成型模具,将h型结构预制体放置于h型结构成型模具的型腔中,并紧固连接h型结构成型模具,将平板结构预制体放置于平板结构成型模具的型腔中,并紧固连接所述平板结构成型模具,形成多个组合模具;

9、将多个所述组合模具放置至浸渍液中,采用前驱体浸渍裂解方法以对所述v型结构预制体、h型结构预制体以及平板结构预制体进行致密化处理;

10、致密化处理完成后,将多个组合模具拆模,分别获得v型结构、h型结构以及平板结构;

11、对所述v型结构、h型结构以及平板结构加工,获得具有预设尺寸的v型件、h型件以及平板构件;

12、在所述v型件、h型件以及平板构件的表面制备碳化硅涂层;

13、将所述v型件、h型件以及平板构件组装,形成空心前缘结构。

14、优选地,所述制备v型结构预制体、h型结构预制体以及平板结构预制体包括以下步骤:

15、将复合材料原料编织形成v型编织结构、h型编织结构以及平板编织结构,在所述v型编织结构、所述h型编织结构以及所述平板编织结构的表面沉积界面层,分别获得v型结构预制体、h型结构预制体以及平板结构预制体。

16、优选的,v型结构预制体的编织方法如下:制备碳纤维2d布,根据拟成型构件形状平铺一个等厚度的v型预制体,在较厚区域进行加层后缝合。

17、优选地,h型结构预制体的编织方法如下:制备碳纤维2d布,根据拟成型构件形状平铺两个等厚度的u型预制体,使单边或者中间厚度之和满足要求,在厚度未满足区域进行加层后缝合。

18、优选地,所述界面层的材料可包括热解碳、氮化硼以及复合界面层。

19、优选地,所述浸渍液为固态聚碳硅烷有机溶液或聚甲基硅烷有机溶液。

20、优选的,所述涂层为碳化硅涂层。

21、第二方面,本发明还提供一种成型装置,用于实施上述技术方案中任一种所述的耐高温空心前缘结构成型方法,所述成型装置包括:

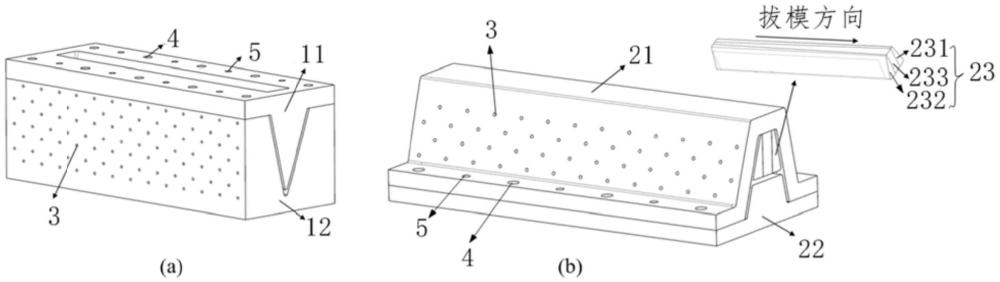

22、v型结构成型模具,包括相互紧固连接的上盖模和第一底模,所述上盖模与所述第一底模之间形成有用于成型所述v型结构的型腔;

23、h型结构成型模具,包括相互紧固连接的顶盖模、第二底模以及内模,h型结构具有宽口端和窄口端,所述内模设于所述窄口端内,所述顶盖模、所述第二底模以及所述内模合围形成有用于成型所述h型结构的型腔,其中,所述内模包括第一侧块、第二侧块以及中间块,所述中间块的一侧连接有所述第一侧块,所述中间块的另一侧连接有所述第二侧块。

24、优选地,所述第一侧块、所述第二侧块以及所述中间块之间通过室温胶粘剂粘接连接。

25、优选地,所述内模沿长度方向设有拔模角度。

26、优选地,所述上盖模、所述第一底模、所述顶盖模以及所述第二底模上均设有浸渍孔。

27、优选地,还包括紧固件,所述紧固件紧固连接所述上盖模和所述第一底模,所述紧固件紧固连接所述顶盖模和所述第二底模。

28、优选地,所述紧固件包括螺栓和销钉。

29、优选地,模具制造材料为强度和纯度符合要求的石墨。

30、(三)有益效果

31、本发明的上述技术方案至少具有如下优点:

32、1、在本发明中,将结构型面较为复杂的空心前缘结构拆分为v型件、h型件以及平板构件三个构件进行分体成型,成型完成后在进行组装,实现了涉及的碳纤维增强陶瓷基复合材料的空心前缘结构的制备。碳纤维增强陶瓷基复合材料结合了碳化硅陶瓷基体高熔点、高硬度、高模量的特点以及连续碳纤维耐高温、耐磨损、强断裂韧性等优良特性,使得构件同时具备优异的力学性能和耐高温性能。

33、2、在本发明中,对于变截面h型构件来说,当开口较小模具需要沿长度方向抽出时,直接抽出会存在型面干涉,本发明将h型结构成型模具的内模设计拆分为第一侧块、第二侧块以及中间块,第一侧块、第二侧块以及中间块用室温胶粘剂粘结在一起,高温裂解后,室温胶粘剂会分解,进而第一侧块、第二侧块以及中间块会断开,在脱模时,中间块不会与其他结构产生干涉,中间块抽出后,第一侧块和第二侧块也有足够的空间取出,进而方便脱模。

技术特征:

1.一种耐高温空心前缘结构成型方法,其特征在于,包括以下步骤:

2.如权利要求1所述的耐高温空心前缘结构成型方法,其特征在于,所述制备v型结构预制体、h型结构预制体以及平板结构预制体包括以下步骤:

3.如权利要求2所述的耐高温空心前缘结构成型方法,其特征在于,所述界面层的材料可包括热解碳、氮化硼以及复合界面层,所述涂层为碳化硅涂层。

4.一种成型装置,其特征在于,用于实施如权利要求1-3任一项所述的耐高温空心前缘结构成型方法,所述成型装置包括:

5.如权利要求4所述的成型装置,其特征在于,所述第一侧块、所述第二侧块以及所述中间块之间通过室温胶粘剂粘接连接。

6.如权利要求4所述的成型装置,其特征在于,所述内模沿长度方向设有拔模角度。

7.如权利要求4所述的成型装置,其特征在于,所述上盖模、所述第一底模、所述顶盖模以及所述第二底模上均设有浸渍孔。

8.如权利要求4所述的成型装置,其特征在于,还包括紧固件,所述紧固件紧固连接所述上盖模和所述第一底模,所述紧固件紧固连接所述顶盖模和所述第二底模。

9.如权利要求8所述的成型装置,其特征在于,所述紧固件包括螺栓和销钉。

技术总结

本发明提供了一种耐高温空心前缘结构成型方法及成型装置,本发明将V型结构预制体、H型结构预制体以及平板结构预制体与对应的V型结构成型模具、H型结构成型模具以及平板结构成型模具组装形成多个组合模具,然后将多个组合模具采用前驱体浸渍裂解工艺进行致密化处理,然后拆模、加工、在构件表面制备涂层,获得V型结构、H型结构以及平板结构,最终将V型结构、H型结构以及平板结构组装形成空心前缘结构构件。本发明能实现碳纤维增强陶瓷基复合材料的空心前缘结构构件的制备,拆模方便,模具可以重复使用。

技术研发人员:许睿涵,邱海鹏,陈明伟,谢巍杰,徐昊,张冰玉

受保护的技术使用者:中国航空制造技术研究院

技术研发日:

技术公布日:2025/2/17

- 还没有人留言评论。精彩留言会获得点赞!