一种预应力组合梁结构及其施工方法

本发明涉及梁结构,特别涉及一种预应力组合梁结构及其施工方法。

背景技术:

1、目前,在房屋、工厂以及桥梁等建筑和构筑物中,常采用混凝土、钢材作为梁结构,但上述材料制成的梁结构,均存在一定的缺陷。例如,混凝土结构存在高耗能、低抗震性以及自重大等问题,不能满足人们对轻型、节能和低耗的结构需求;而钢材在应用于气候湿润的滨海地区时,在高盐高湿的环境下容易锈蚀而导致性能退化,从而导致其在受力时易发生局部失稳而退出工作,如若涂抹防水涂层,施工量大且经济成本高;另外,铝合金是一种具有轻便、耐腐蚀、易加工等优点的材料,但强度和刚度不如钢材,铝合金梁在受压时可能会发生局部屈曲或整体失稳,为了达到承载力要求往往需要更大的截面尺寸,经济成本高;木梁作为一种常见形式的梁,具有良好的承压能力并兼具美观、保温、隔热等优势,但木材遇水膨胀软化,潮湿环境下受拉极易丧失承载力,影响结构安全。

2、因此,亟需一种能够适用于滨海高盐高湿环境,且自重轻、承载力大的梁结构。

技术实现思路

1、本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种预应力组合梁结构,能够适用于滨海高盐高湿环境,且自重轻、承载力强。

2、本发明还提出一种预应力组合梁结构的施工方法。

3、根据本发明第一方面实施例的预应力组合梁结构,包括:

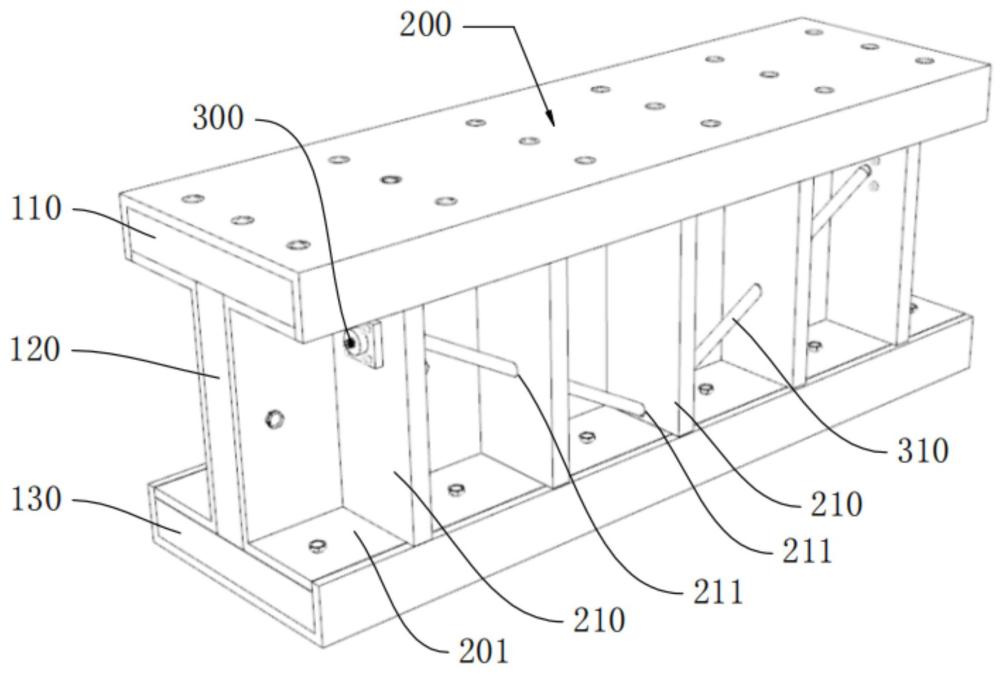

4、梁主体,所述梁主体包括第一胶合木板、第二胶合木板、胶合竹板,所述第一胶合木板水平设置,所述胶合竹板平行间隔设于所述第一胶合木板的下侧,所述第二胶合木板位于所述第一胶合木板与所述胶合竹板之间,且所述第二胶合木板分别与所述第一胶合木板以及所述胶合竹板垂直连接;

5、铝合金外框,所述铝合金外框包覆于所述梁主体的外周,所述铝合金外框沿所述梁主体的宽度方向的两端的外侧分别形成有安装槽,所述安装槽沿所述梁主体的长度方向延伸,所述安装槽内固定有多个肋板,多个所述肋板沿所述安装槽的长度方向间隔排布,且所述安装槽的长度方向的两端和中部均具有所述肋板;

6、预应力绞线,所述预应力绞线穿设于多个所述肋板,所述预应力绞线的两端分别固定于所述安装槽的长度方向的两端的所述肋板,且所述预应力绞线的长度方向的中部的位置低于所述预应力绞线的两端的位置。

7、根据本发明实施例的预应力组合梁结构,至少具有如下有益效果:

8、采用上述结构设置,可以通过下部的胶合竹板承受拉力,并通过中上部的第一胶合木板以及第二胶合木板承受压力和剪力,充分利用竹材优异的抗拉能力,以及充分利用木材的抗压和抗屈能力,以使整体结构能够承受更大的载荷,承载能力强;其次,通过在梁主体的外侧包覆铝合金外框,能够充分利用铝合金耐腐蚀性强的优点,以保护内侧的梁主体,避免梁主体在滨海高盐高湿环境下潮湿腐烂,提高整体结构的使用寿命,且铝合金材料自重轻,能够减少整体结构的自重;此外,通过在肋板上穿设预应力绞线,且令预应力绞线的长度方向的中部的位置低于预应力绞线的两端的位置,一方面,预应力绞线预张拉的反力可使预应力组合梁结构在受载前预先受压,使预应力组合梁结构的长度方向的中部产生一个向上弯曲的趋势,预应力组合梁结构受载时,上方传来的部分压力与预应力绞线预张拉的反力平衡,从而能够有效减少预应力组合梁结构的截面变形,保证结构的短期性能,另一方面,预应力绞线还能将预应力组合梁结构长度方向的中部所受的压力向两侧的肋板传递,再由肋板自上而下传递到胶合竹板,实现把预应力组合梁结构长度方向的中部的力向两侧传递的效果,使各个构件共同承载,各构件充分受力,充分利用了各构件的性能,保证预应力组合梁结构的安全性和稳定性。

9、根据本发明的一些实施例,所述预应力绞线包括第一段和第二段,所述第一段与所述第二段首尾相连并形成v型结构。

10、根据本发明的一些实施例,所述第一段与所述第二段的角平分线竖直分布。

11、根据本发明的一些实施例,所述第一段与水平面的夹角的数值范围为10度至35度,所述第二段与水平面的夹角的数值范围为10度至35度。

12、根据本发明的一些实施例,所述预应力绞线上套设有保护套,所述保护套穿设于多个所述肋板,且所述保护套的两端分别连接于所述安装槽的长度方向的两端的所述肋板。

13、根据本发明的一些实施例,所述肋板的上下两端分别与所述安装槽的上下两个侧壁焊接,所述肋板上设有供所述预应力绞线穿过的过孔,所述过孔与所述肋板的底端的距离大于或等于30mm。

14、根据本发明的一些实施例,所述第一胶合木板、所述第二胶合木板以及所述胶合竹板组合形成h型结构。

15、根据本发明的一些实施例,所述预应力绞线设置为钢绞线、铜绞线和铝绞线中的一种。

16、根据本发明第二方面实施例的预应力组合梁结构的施工方法,包括以下步骤:

17、制作所述梁主体:制作所述第一胶合木板、所述第二胶合木板以及所述胶合竹板,通过胶黏剂将所述第一胶合木板、所述第二胶合木板以及所述胶合竹板组合形成h型的所述梁主体,并加压维护设定时间;

18、制作所述铝合金外框:根据所述梁主体的尺寸制作所述铝合金外框,并在所述肋板上预留供所述预应力绞线穿过的过孔,其中,所述安装槽长度方向的两端的所述肋板上安装锚垫板;

19、组装所述梁主体与所述铝合金外框:利用紧固件连接所述梁主体与所述铝合金外框;

20、安装预应力绞线:将所述预应力绞线从所述过孔内穿过,对所述预应力绞线施加预应力,并通过锚具将预应力绞线的两端分别锚固于所述安装槽长度方向的两端的所述锚垫板。

21、根据本发明的一些实施例,所述制作所述梁主体的步骤包括:制作所述胶合竹板:将若干矩形竹条置于naoh溶液中浸泡10分钟,所述矩形竹条的含水率为9%至11%,所述naoh溶液的温度为80摄氏度,所述naoh溶液的浓度为3%;之后在每个所述矩形竹条上涂上胶水,并将所述矩形竹条堆叠起来置于热压机上进行密实化处理,所述热压机的压板温度为110摄氏度至160摄氏度,压力为5mpa至6mpa,压缩时间为15分钟,对所述矩形竹条的压缩率为50%;最后冷却至室温。

22、本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

技术特征:

1.一种预应力组合梁结构,其特征在于,包括:

2.根据权利要求1所述的预应力组合梁结构,其特征在于:所述预应力绞线包括第一段和第二段,所述第一段与所述第二段首尾相连并形成v型结构。

3.根据权利要求2所述的预应力组合梁结构,其特征在于:所述第一段与所述第二段的角平分线竖直分布。

4.根据权利要求2所述的预应力组合梁结构,其特征在于:所述第一段与水平面的夹角的数值范围为10度至35度,所述第二段与水平面的夹角的数值范围为10度至35度。

5.根据权利要求1所述的预应力组合梁结构,其特征在于:所述预应力绞线上套设有保护套,所述保护套穿设于多个所述肋板,且所述保护套的两端分别连接于所述安装槽的长度方向的两端的所述肋板。

6.根据权利要求1所述的预应力组合梁结构,其特征在于:所述肋板的上下两端分别与所述安装槽的上下两个侧壁焊接,所述肋板上设有供所述预应力绞线穿过的过孔,所述过孔与所述肋板的底端的距离大于或等于30mm。

7.根据权利要求1所述的预应力组合梁结构,其特征在于:所述第一胶合木板、所述第二胶合木板以及所述胶合竹板组合形成h型结构。

8.根据权利要求1所述的预应力组合梁结构,其特征在于:所述预应力绞线设置为钢绞线、铜绞线和铝绞线中的一种。

9.一种基于权利要求1至8任一项所述的预应力组合梁结构的施工方法,其特征在于,包括以下步骤:

10.根据权利要求9所述的施工方法,其特征在于:所述制作所述梁主体的步骤包括:制作所述胶合竹板:将若干矩形竹条置于naoh溶液中浸泡10分钟,所述矩形竹条的含水率为9%至11%,所述naoh溶液的温度为80摄氏度,所述naoh溶液的浓度为3%;之后在每个所述矩形竹条上涂上胶水,并将所述矩形竹条堆叠起来置于热压机上进行密实化处理,所述热压机的压板温度为110摄氏度至160摄氏度,压力为5mpa至6mpa,压缩时间为15分钟,对所述矩形竹条的压缩率为50%;最后冷却至室温。

技术总结

本发明公开了一种预应力组合梁结构及其施工方法,预应力组合梁结构包括:梁主体,包括第一胶合木板、第二胶合木板、胶合竹板,第一胶合木板水平设置,胶合竹板平行间隔设于第一胶合木板的下侧,第二胶合木板位于第一胶合木板与胶合竹板之间;铝合金外框,包覆于梁主体的外周,铝合金外框沿梁主体的宽度方向的两端的外侧分别形成有安装槽,安装槽内固定有多个肋板,多个肋板沿安装槽的长度方向间隔排布;预应力绞线,预应力绞线穿设于多个肋板,预应力绞线的两端分别固定于安装槽的长度方向的两端的肋板,且预应力绞线的长度方向的中部的位置低于预应力绞线的两端的位置。本发明能够适用于滨海高盐高湿环境,且自重轻、承载力强。

技术研发人员:黄震,陈思儒,张稳军,龙其生,颜传富,陈忠全,李征燕

受保护的技术使用者:广西大学

技术研发日:

技术公布日:2025/1/23

- 还没有人留言评论。精彩留言会获得点赞!