一种预制的设备管线组合隔墙、安装结构以及安装方法与流程

本发明涉及装配式建筑领域,具体涉及一种预制的设备管线组合隔墙、安装结构以及安装方法。

背景技术:

1、在目前的装配式建筑中,预制墙体在预制时很少考虑到管线的布设需要,通常是在墙体装配完成后,再用专用工具在墙面上剔槽,然后将管线嵌入剔好的槽中,最后用水泥砂浆填实抹平。这种墙体的管线安装方式,工序多、施工慢,且剔槽过程中有大量的灰尘和噪音。

技术实现思路

1、本发明首先公开一种预制的设备管线组合隔墙,在工厂内预制时将设备管线提前敷设到隔墙中,避免现场湿法作业,减少施工现场粉尘和噪音影响,提高施工速度。

2、为了实现上述目的,本发明所采用的技术方案为:

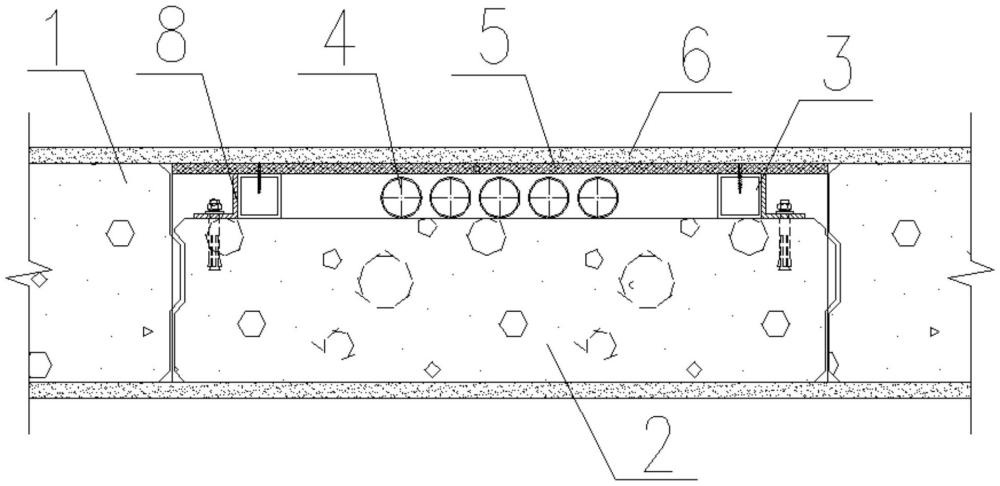

3、一种预制的设备管线组合隔墙,包括alc条板墙、镀锌方钢管龙骨、设备管线和水泥纤维板,alc条板墙其中一面的左右两端分别沿竖向固定安装镀锌方钢管龙骨,在两端的镀锌方钢管龙骨之间的空腔内安装设备管线,在镀锌方钢管龙骨的外侧安装水泥纤维板,水泥纤维板的两端固定在镀锌方钢管龙骨上,水泥纤维板覆盖两端镀锌方钢管龙骨之间的空腔外立面,水泥纤维板的上端和下端分别开设预留管线安装孔洞,设备管线暴露在预留管线安装孔洞处。

4、进一步,所述镀锌方钢管龙骨的外侧设有角钢,角钢的一边与镀锌方钢管龙骨贴合并固定连接,角钢的另一边固定在alc条板墙上。

5、本发明还同时公开上述预制的设备管线组合隔墙的安装结构,包括上述设备管线组合隔墙以及现场装配墙体,设备管线组合隔墙位于中间,设备管线组合隔墙的左右两侧分别与现场装配墙体连接,设备管线组合隔墙的厚度与现场装配墙体的厚度一致,在安装后的现场装配墙体表面以及设备管线组合隔墙的表面设置饰面层。

6、进一步,所述设备管线组合隔墙上的预留管线安装孔洞处安装盖板。

7、进一步,所述现场装配墙体采用现场砌筑墙体或者采用alc条板墙。

8、进一步,所述现场装配墙体的厚度为200mm,设备管线组合隔墙中的alc条板墙厚度为150mm,水泥纤维板厚度为10mm,镀锌方钢管龙骨厚度为40mm。

9、本发明还公开上述预制的设备管线组合隔墙的安装方法,包括如下步骤:

10、步骤1:在工厂内完成设备管线组合隔墙的预制装配;

11、步骤2:根据现场施工管线的所在位置,将设备管线组合隔墙置于管线所在处,在设备管线组合隔墙的左右两侧分别安装现场装配墙体,令现场装配墙体的外表面与设备管线组合隔墙的外表面平齐;

12、步骤3:将设备管线组合隔墙的上下两端预留管线安装孔洞处的管线分别穿入天花板和楼板处预留的线管中;

13、步骤4:完成步骤3后,在设备管线组合隔墙的上下两端的预留管线安装孔洞处分别用盖板进行洞口的封堵;

14、步骤5:完成步骤4后,在连接后的墙体的两面分别完成饰面层的施工。

15、本发明所设计的设备管线组合隔墙可以在工厂内预制好,并预先埋设好设备管线,现场施工时可以将组合隔墙直接与原有墙体进行装配,无需进行剔槽作业,减少了施工现场的粉尘和噪音。

技术特征:

1.一种预制的设备管线组合隔墙,其特征在于:包括alc条板墙、镀锌方钢管龙骨、设备管线和水泥纤维板,alc条板墙其中一面的左右两端分别沿竖向固定安装镀锌方钢管龙骨,在两端的镀锌方钢管龙骨之间的空腔内安装设备管线,在镀锌方钢管龙骨的外侧安装水泥纤维板,水泥纤维板的两端固定在镀锌方钢管龙骨上,水泥纤维板覆盖两端镀锌方钢管龙骨之间的空腔外立面,水泥纤维板的上端和下端分别开设预留管线安装孔洞,设备管线暴露在预留管线安装孔洞处。

2.根据权利要求1所述的一种预制的设备管线组合隔墙,其特征在于:所述镀锌方钢管龙骨的外侧设有角钢,角钢的一边与镀锌方钢管龙骨贴合并固定连接,角钢的另一边固定在alc条板墙上。

3.一种预制的设备管线组合隔墙安装结构,其特征在于:包括如权利要求1所述的设备管线组合隔墙以及现场装配墙体,设备管线组合隔墙位于中间,设备管线组合隔墙的左右两侧分别与现场装配墙体连接,设备管线组合隔墙的厚度与现场装配墙体的厚度一致,在安装后的现场装配墙体表面以及设备管线组合隔墙的表面设置饰面层。

4.根据权利要求3所述的一种预制的设备管线组合隔墙安装结构,其特征在于:所述设备管线组合隔墙上的预留管线安装孔洞处安装盖板。

5.根据权利要求3所述的一种预制的设备管线组合隔墙安装结构,其特征在于:所述现场装配墙体采用现场砌筑墙体或者采用alc条板墙。

6.根据权利要求3所述的一种预制的设备管线组合隔墙安装结构,其特征在于:所述现场装配墙体的厚度为200mm,设备管线组合隔墙中的alc条板墙厚度为150mm,水泥纤维板厚度为10mm,镀锌方钢管龙骨厚度为40mm。

7.一种如权利要求3-6任一项所述的预制的设备管线组合隔墙的安装方法,其特征在于,包括如下步骤:

技术总结

本发明涉及装配式建筑领域,具体涉及一种预制的设备管线组合隔墙、安装结构以及安装方法,组合隔墙包括ALC条板墙、镀锌方钢管龙骨、设备管线和水泥纤维板,ALC条板墙其中一面的左右两端分别沿竖向固定安装镀锌方钢管龙骨,在两端的镀锌方钢管龙骨之间的空腔内安装设备管线,在镀锌方钢管龙骨的外侧安装水泥纤维板,水泥纤维板的两端固定在镀锌方钢管龙骨上,水泥纤维板覆盖两端镀锌方钢管龙骨之间的空腔外立面,水泥纤维板的上端和下端分别开设预留管线安装孔洞,设备管线暴露在预留管线安装孔洞处,组合隔墙安装时,其两侧分别与现场装配墙体连接,连接后的墙体表面平齐。本发明管线安装便捷,无需现场剔槽,有助于改善施工环境。

技术研发人员:陈雪英,徐春平,黄玲荣,田利君,施张军,徐立丰,金菲菲,徐杨洋,冯立峰,邱彬彬,马超暘,高建邓,余婷,徐晓艳,曹健

受保护的技术使用者:绿筑建筑设计(上海)有限公司

技术研发日:

技术公布日:2025/2/17

- 还没有人留言评论。精彩留言会获得点赞!