一种预制变截面节段梁的高大模板的制作方法

本发明涉及节段梁施工设备,具体为一种预制变截面节段梁的高大模板。

背景技术:

1、预制变截面节段梁是一种在桥梁建设中常用的构件,在工厂内预制不同截面的梁段,然后运输到施工现场进行拼装连接,形成完整的桥梁结构。

2、现有的预制变截面节段梁在高度3.6m~8.5m、梁宽19.95m时,节段预制高度变化大,其中8.5m高节段梁长度仅有2m,同时箱梁底面斜率达11.7%,预制和底模台车运梁箱梁时倾覆风险大。且箱梁顶面设有4%横坡,左右腹板斜率不一致,整个模板结构左右不对称,为模板的调整带来不便,同时预制箱梁为双室结构,中腹板厚度达800mm时,内模板和内模台车空间受限,导致脱模空间小,影响施工效率。

技术实现思路

1、本发明的目的在于提供一种预制变截面节段梁的高大模板,以解决上述背景技术提出的目前市场上预制变截面节段梁在模板高度变化大时,预制和底模台车运梁箱梁时倾覆风险大,整个模板结构左右不对称,为模板的调整带来不便,同时内模板和内模台车空间受限,导致脱模空间小,影响施工效率的问题。

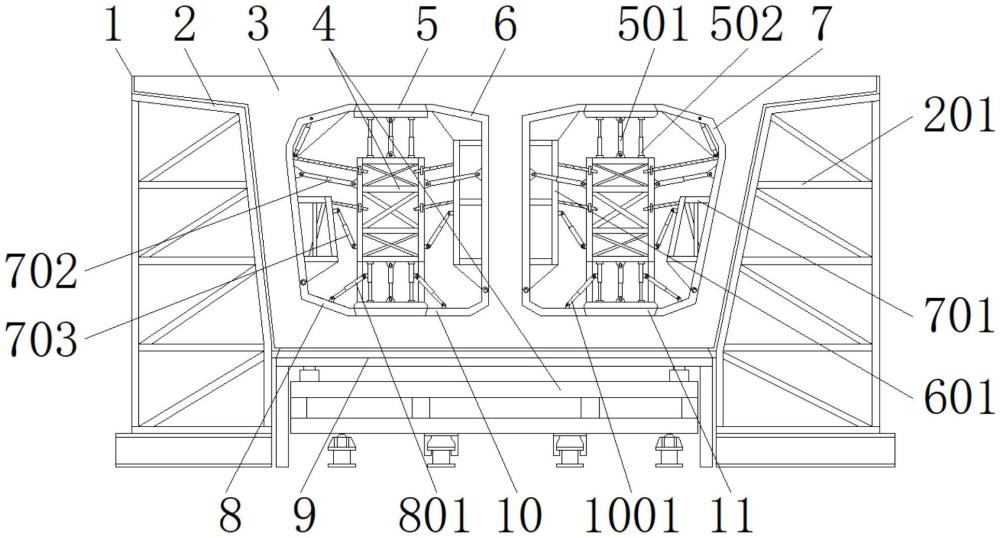

2、为实现上述目的,本发明提供如下技术方案:一种预制变截面节段梁的高大模板,包括高大模板主体和内模台车架,所述高大模板主体两侧设有外侧模板,且外侧模板之间的下方设有外下模板,所述外侧模板下方连接有外模支撑架,且高大模板主体两端还分别设有端部模板,所述内模台车架插设于端部模板内,且内模台车架于节段梁内腔部位的上下方分别设有内上模板和内下模板,并且内上模板两侧分别设有第一内侧模板以及第二内侧模板,所述内下模板与第一内侧模板和第二内侧模板之间分别设有第二内活动模板以及第一内活动模板,且第一内活动模板和第一内侧模板以及第二内活动模板和第二内侧模板之间分别贯穿固定有连接轴销,所述内上模板、第一内侧模板、第二内侧模板以及内下模板与内模台车架之间分别安装有上液压升降机构、第一侧脱模驱动液压缸、第二侧脱模驱动液压缸以及下液压升降机构。

3、优选的,所述内模台车架两侧通过焊接固定有定位板,且定位板上于同一水平间隔开设有限位孔。

4、优选的,所述限位孔内均活动插设有限位杆,且限位杆对称倾斜设置。

5、优选的,所述第一内侧模板和第二内侧模板的内侧分别焊接固定有第一内模稳固架以及第二内模稳固架,且限位杆其中一端与相对应位置的第一内模稳固架以及第二内模稳固架分别焊接固定。

6、优选的,所述第一内模稳固架和第二内模稳固架与内模台车架之间分别转动安装有第一辅助支撑液压缸以及第二辅助支撑液压缸,且第一辅助支撑液压缸以及第二辅助支撑液压缸也倾斜设置。

7、优选的,所述内上模板两侧与第一内侧模板以及第二内侧模板分别紧固卡接,所述内下模板两侧分别与第一内活动模板以及第二内活动模板紧固卡接。

8、优选的,所述内上模板和内下模板与内模台车架之间还分别螺接固定有伸缩结构的限位架,且限位架分别对称位于上液压升降机构以及下液压升降机构两侧。

9、优选的,所述内下模板两侧限位架的固端部位与第一内活动模板以及第二内活动模板之间还倾斜安装有第一下脱模液压缸以及第二下脱模液压缸,且第一下脱模液压缸以及第二下脱模液压缸两端分别通过转轴转动安装。

10、优选的,所述第一内侧模板和第二内侧模板的上方弯曲部位通过焊接分别固定有第一加固角板以及第二加固角板,且第二内侧模板的弯曲部位处还安装有加固液压缸。

11、优选的,所述第一侧脱模驱动液压缸和第二侧脱模驱动液压缸位于限位杆之间,且限位杆与同一侧的第一侧脱模驱动液压缸以及第二侧脱模驱动液压缸分别呈相同的角度倾斜。

12、与现有技术相比,本发明的有益效果是:该预制变截面节段梁的高大模板的内膜板采用分段式支撑结构,使内模板结构稳固,并可以自动进行模板的展开以及脱模处理,避免内模板由于操作空间不足而影响施工的效率。该预制变截面节段梁的高大模板在应用于双室箱梁时,可以根据需要自动调整侧面模板的倾斜角度,以便符合腹板的斜率设计要求,内侧模板之间相互作用,实现紧固处理,脱模时按照顺序依次进行内模板的脱模即可。

技术特征:

1.一种预制变截面节段梁的高大模板,包括高大模板主体(1)和内模台车架(4),其特征在于:所述高大模板主体(1)两侧设有外侧模板(2),且外侧模板(2)之间的下方设有外下模板(9),所述外侧模板(2)下方连接有外模支撑架(201),且高大模板主体(1)两端还分别设有端部模板(3),所述内模台车架(4)插设于端部模板(3)内,且内模台车架(4)于节段梁内腔部位的上下方分别设有内上模板(5)和内下模板(11),并且内上模板(5)两侧分别设有第一内侧模板(6)以及第二内侧模板(7),所述内下模板(11)与第一内侧模板(6)和第二内侧模板(7)之间分别设有第二内活动模板(10)以及第一内活动模板(8),且第一内活动模板(8)和第一内侧模板(6)以及第二内活动模板(10)和第二内侧模板(7)之间分别贯穿固定有连接轴销(12),所述内上模板(5)、第一内侧模板(6)、第二内侧模板(7)以及内下模板(11)与内模台车架(4)之间分别安装有上液压升降机构(501)、第一侧脱模驱动液压缸(602)、第二侧脱模驱动液压缸(702)以及下液压升降机构(1101)。

2.根据权利要求1所述的一种预制变截面节段梁的高大模板,其特征在于:所述内模台车架(4)两侧通过焊接固定有定位板(401),且定位板(401)上于同一水平间隔开设有限位孔(403)。

3.根据权利要求2所述的一种预制变截面节段梁的高大模板,其特征在于:所述限位孔(403)内均活动插设有限位杆(402),且限位杆(402)对称倾斜设置。

4.根据权利要求3所述的一种预制变截面节段梁的高大模板,其特征在于:所述第一内侧模板(6)和第二内侧模板(7)的内侧分别焊接固定有第一内模稳固架(601)以及第二内模稳固架(701),且限位杆(402)其中一端与相对应位置的第一内模稳固架(601)以及第二内模稳固架(701)分别焊接固定。

5.根据权利要求4所述的一种预制变截面节段梁的高大模板,其特征在于:所述第一内模稳固架(601)和第二内模稳固架(701)与内模台车架(4)之间分别转动安装有第一辅助支撑液压缸(603)以及第二辅助支撑液压缸(703),且第一辅助支撑液压缸(603)以及第二辅助支撑液压缸(703)也倾斜设置。

6.根据权利要求1所述的一种预制变截面节段梁的高大模板,其特征在于:所述内上模板(5)两侧与第一内侧模板(6)以及第二内侧模板(7)分别紧固卡接,所述内下模板(11)两侧分别与第一内活动模板(8)以及第二内活动模板(10)紧固卡接。

7.根据权利要求1所述的一种预制变截面节段梁的高大模板,其特征在于:所述内上模板(5)和内下模板(11)与内模台车架(4)之间还分别螺接固定有伸缩结构的限位架(502),且限位架(502)分别对称位于上液压升降机构(501)以及下液压升降机构(1101)两侧。

8.根据权利要求7所述的一种预制变截面节段梁的高大模板,其特征在于:所述内下模板(11)两侧限位架(502)的固端部位与第一内活动模板(8)以及第二内活动模板(10)之间还倾斜安装有第一下脱模液压缸(801)以及第二下脱模液压缸(1001),且第一下脱模液压缸(801)以及第二下脱模液压缸(1001)两端分别通过转轴转动安装。

9.根据权利要求1所述的一种预制变截面节段梁的高大模板,其特征在于:所述第一内侧模板(6)和第二内侧模板(7)的上方弯曲部位通过焊接分别固定有第一加固角板(604)以及第二加固角板(705),且第二内侧模板(7)的弯曲部位处还安装有加固液压缸(704)。

10.根据权利要求1所述的一种预制变截面节段梁的高大模板,其特征在于:所述第一侧脱模驱动液压缸(602)和第二侧脱模驱动液压缸(702)位于限位杆(402)之间,且限位杆(402)与同一侧的第一侧脱模驱动液压缸(602)以及第二侧脱模驱动液压缸(702)分别呈相同的角度倾斜。

技术总结

本发明涉及节段梁施工设备技术领域,具体为一种预制变截面节段梁的高大模板,包括高大模板主体和内模台车架,所述高大模板主体两侧设有外侧模板,且外侧模板之间的下方设有外下模板,所述外侧模板下方连接有外模支撑架,且高大模板主体两端还分别设有端部模板,所述内模台车架插设于端部模板内,且内模台车架于节段梁内腔部位的上下方分别设有内上模板和内下模板,并且内上模板两侧分别设有第一内侧模板以及第二内侧模板。该预制变截面节段梁的高大模板的内膜板采用分段式支撑结构,使内模板结构稳固,并可以自动进行模板的展开以及脱模处理,避免内模板由于操作空间不足而影响施工的效率。

技术研发人员:周桥,张明,叶浪,何新军,王朝晨,牛敬玺,章晓明,田慧,朱志斌,张凯,王帅恒

受保护的技术使用者:中交二航局第四工程有限公司安徽工业化建造分公司

技术研发日:

技术公布日:2025/2/5

- 还没有人留言评论。精彩留言会获得点赞!