石英环生产用装夹治具的制作方法

本技术涉及石英加工,具体为石英环生产用装夹治具。

背景技术:

1、目前石英产品装夹加工工艺过程中,要花费大量的人力物力进行粘蜡、脱蜡、洗蜡,在装夹加工过程中不仅工作效率低、成本高,而且产品的质量也得不到很好的保障,且在装夹加工过程中很容易出现产品因蜡的本身凝固后出现的厚度而导致平面度不良、形位公差超差等现象,并且因产品本身的接触面偏小会导致在加工过程中出现脱蜡位移现象。

2、产生这些问题的原因与石英产品的装夹固定方式有很大关系,现有的装夹固定方式有很多不利因素,如接触面有蜡的厚度产生平面度超差,调试时间过长、加工过程中因接触面过小,产生产品位移等。

技术实现思路

1、本实用新型的目的在于提供通过真空发生器即可完成夹持吸附的石英环生产用装夹治具,以解决现有装夹固定方式接触面有蜡的厚度产生平面度超差,调试时间过长、加工过程产品移位的技术问题。

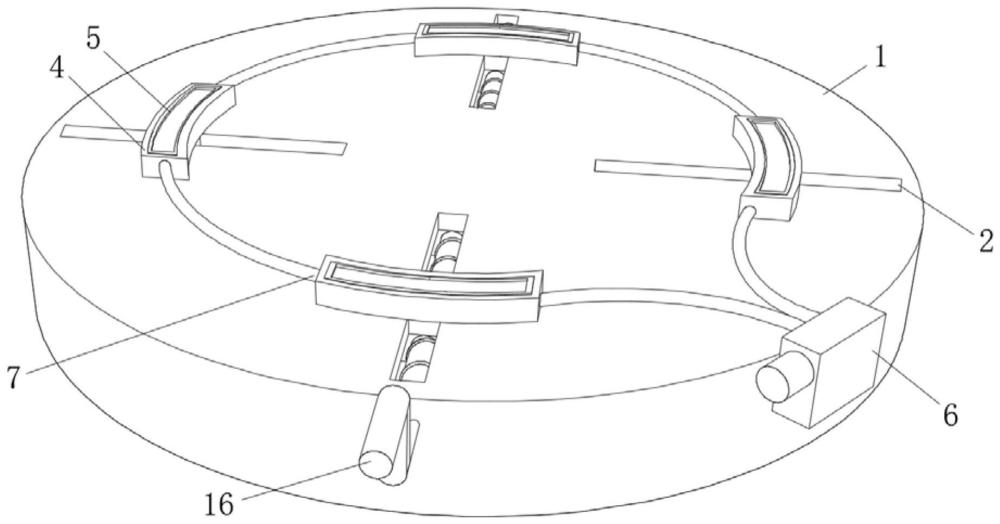

2、为实现上述目的,本实用新型提供如下技术方案:石英环生产用装夹治具,包括卡盘,所述卡盘前后两侧及横向两侧均开设有t形滑槽,所述t形滑槽内均滑动连接有t形滑块,所述t形滑块顶端均固定连接有环形吸盘,所述环形吸盘顶端均固定安装有橡胶圈,所述卡盘一侧固定连接有真空发生器,所述环形吸盘均通过管路串通,所述管路与真空发生器固定连接,所述卡盘中心处开设有传动仓,所述卡盘上对应t形滑槽均转动连接有第一丝杆和第二丝杆,所述第一丝杆和第二丝杆均与对应的t形滑块螺纹连接,传动仓内所述第一丝杆上固定连接有第一齿轮,所述传动仓内一侧靠近第一丝杆底端位置处转动连接有旋转轴,所述旋转轴上转动连接有第二齿轮,所述第二齿轮与第一齿轮啮合连接,所述旋转轴上靠近第二齿轮处固定连接有第一伞齿轮,所述第二丝杆上对应第一伞齿轮位置处固定连接有第二伞齿轮,所述第一伞齿轮与第二伞齿轮啮合连接。

3、作为本实用新型的优选方案,所述第一丝杆与第二丝杆均为双向丝杆。

4、作为本实用新型的优选方案,所述第一丝杆前面一端固定连接有控制把。

5、作为本实用新型的优选方案,所述管路长度大于卡盘扩张时所需管路长度。

6、作为本实用新型的优选方案,所述石英环装夹时的待吸附区域大于环形吸盘可吸附区域。

7、与现有技术相比,本实用新型石英环生产用装夹治具的有益效果在于:通过控制把进行控制,只需调节尺寸后放置石英环,启动真空发生器即可完成夹持吸附,无需进行繁杂的装夹粘蜡工艺,避免了因为粘蜡工艺而导致的位移和形位公差、平面度存在误差的情况,在有效的提升装夹效率的同时,保证装夹的质量。

技术特征:

1.石英环生产用装夹治具,其特征在于,包括卡盘(1),所述卡盘(1)前后两侧及横向两侧均开设有t形滑槽(2),所述t形滑槽(2)内均滑动连接有t形滑块(3),所述t形滑块(3)顶端均固定连接有环形吸盘(4),所述环形吸盘(4)顶端均固定安装有橡胶圈(5),所述卡盘(1)一侧固定连接有真空发生器(6),所述环形吸盘(4)均通过管路(7)串通,所述管路(7)与真空发生器(6)固定连接,所述卡盘(1)中心处开设有传动仓(8),所述卡盘(1)上对应t形滑槽(2)均转动连接有第一丝杆(9)和第二丝杆(10),所述第一丝杆(9)和第二丝杆(10)均与对应的t形滑块(3)螺纹连接,传动仓(8)内所述第一丝杆(9)上固定连接有第一齿轮(11),所述传动仓(8)内一侧靠近第一丝杆(9)底端位置处转动连接有旋转轴(12),所述旋转轴(12)上转动连接有第二齿轮(13),所述第二齿轮(13)与第一齿轮(11)啮合连接,所述旋转轴(12)上靠近第二齿轮(13)处固定连接有第一伞齿轮(14),所述第二丝杆(10)上对应第一伞齿轮(14)位置处固定连接有第二伞齿轮(15),所述第一伞齿轮(14)与第二伞齿轮(15)啮合连接。

2.根据权利要求1所述的石英环生产用装夹治具,其特征在于:所述第一丝杆(9)与第二丝杆(10)均为双向丝杆。

3.根据权利要求1所述的石英环生产用装夹治具,其特征在于:所述第一丝杆(9)前面一端固定连接有控制把(16)。

4.根据权利要求1所述的石英环生产用装夹治具,其特征在于:所述管路(7)长度大于卡盘(1)扩张时所需管路(7)长度。

5.根据权利要求1所述的石英环生产用装夹治具,其特征在于:所述石英环装夹时的待吸附区域大于环形吸盘(4)可吸附区域。

技术总结

本技术公开的石英环生产用装夹治具,包括卡盘,所述卡盘前后两侧及横向两侧均开设有T形滑槽,所述T形滑槽内均滑动连接有T形滑块,所述T形滑块顶端均固定连接有环形吸盘,所述环形吸盘顶端均固定安装有橡胶圈,所述卡盘一侧固定连接有真空发生器,所述环形吸盘均通过管路串通,所述管路与真空发生器固定连接,所述卡盘中心处开设有传动仓,本技术通过控制把进行控制,只需调节尺寸后放置石英环,启动真空发生器即可完成夹持吸附,无需进行繁杂装夹操作工艺,避免位移和形位公差、平面度存在误差的情况,在有效的提升装夹效率的同时保证装夹的质量。

技术研发人员:童翀,郑涛,兰锋,王飞华

受保护的技术使用者:浙江泓芯半导体有限公司

技术研发日:20240110

技术公布日:2024/10/14

- 还没有人留言评论。精彩留言会获得点赞!