一种浆料刮板装置的制作方法

本技术涉及电子陶瓷制备,特别是涉及一种浆料刮板装置。

背景技术:

1、现有技术中,薄片状陶瓷广泛应用于制作电子功能元件,常采用流延机进行制样,需先用陶瓷粉末和粘结剂配制成浆料,加入流延机制样,流延机采购成本较高,且一次制样所需加入的浆料较多,并且由于浆料中有各种粘结剂,导致流延机清洗复杂,造成大量物料浪费,成本较高。

技术实现思路

1、本实用新型的目的是:提供一种浆料刮板装置,减少制样所需浆料,减少物料浪费,便于清洗,降低生产成本。

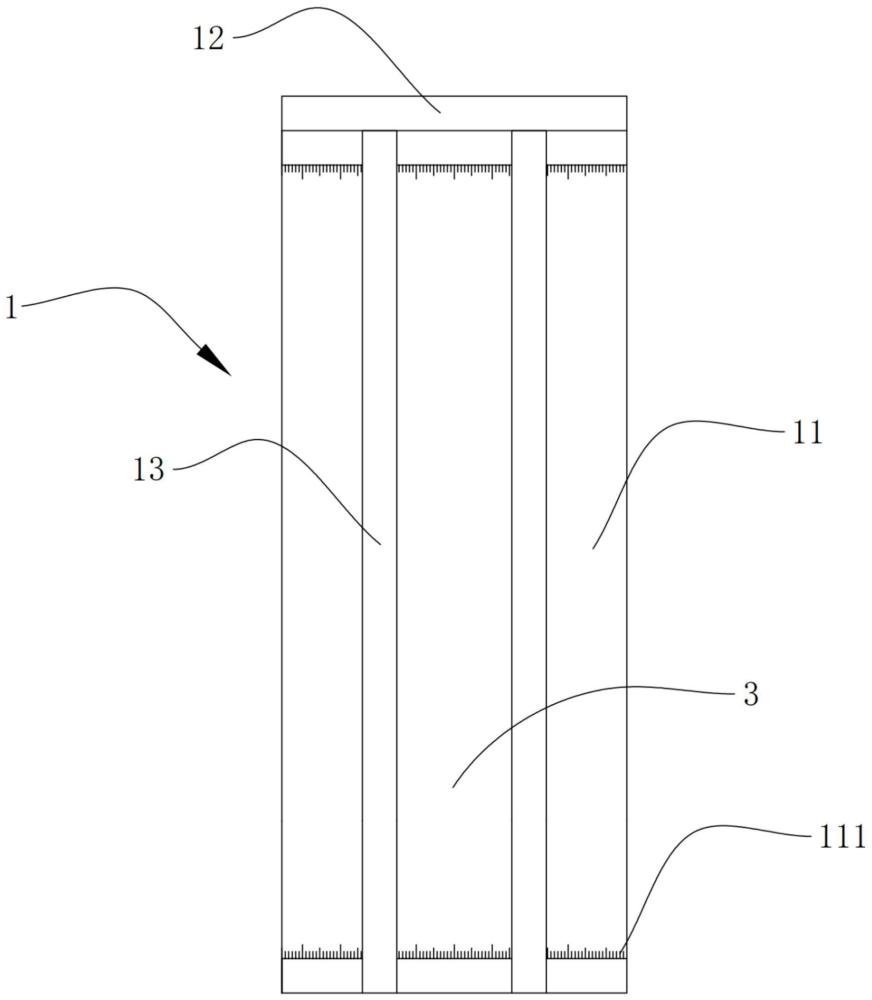

2、为了实现上述目的,本实用新型提供了一种浆料刮板装置,包括:装料组件和刮料组件,所述装料组件包括底板、端板和挡料条,所述端板和所述底板的一端部保持齐平且沿第一方向设置,所述挡料条在所述底板上沿所述第一方向间隔均布,且一端部均贴合所述端板设置,所述挡料条和所述底板可拆卸的连接,相邻所述挡料条相对的两侧壁、所述端板贴合所述挡料条端部的侧壁以及所述底板的上端面配合形成用于装载浆料的料槽;所述刮料组件包括活动连接的刮板和拉杆,所述拉杆在外力的作用拉动所述刮板在所述挡料条上沿第二方向运动,所述第一方向和所述第二方向垂直,使所述料槽内的浆料和所述挡料条的上端面保持齐平。

3、更进一步地,所述底板为磁性件,所述挡料条采用磁吸金属制成,所述底板两端沿所述第二方向均布有刻度线。

4、更进一步地,所述刻度线的刻度公差小于等于0.1mm。

5、更进一步地,所述挡料条为多组,每组所述挡料条的数量至少为两根,且每组所述挡料条的厚度不等。

6、更进一步地,每组所述挡料条的厚度差0.1mm。

7、更进一步地,所述端板的厚度大于所述挡料条的厚度。

8、更进一步地,所述刮板的宽度大于所述刮板的厚度。

9、更进一步地,所述刮板和所述拉杆之间通过圆环活动连接,所述拉杆端部设有把手。

10、更进一步地,所述端板的宽度小于等于所述底板的宽度。

11、本实用新型实施例一种浆料刮板装置与现有技术相比,其有益效果在于:相邻挡料条相对的两侧壁、端板贴合挡料条端部的侧壁以及底板的上端面配合形成用于装载浆料的料槽,拉杆在外力的作用拉动刮板在挡料条上沿第二方向运动,使料槽内的浆料和挡料条的上端面保持齐平,即可完成薄片状陶瓷的制样,整个装置结构简单,制作成本较低,降低了生产成本,同时可减少制样所需浆料,减少物料浪费,此外,挡料条可拆卸的安装在底板上,便于清洗拆装。

技术特征:

1.一种浆料刮板装置,其特征在于,包括:装料组件和刮料组件,所述装料组件包括底板、端板和挡料条,所述端板和所述底板的一端部保持齐平且沿第一方向设置,所述挡料条在所述底板上沿所述第一方向间隔均布,且一端部均贴合所述端板设置,所述挡料条和所述底板可拆卸的连接,相邻所述挡料条相对的两侧壁、所述端板贴合所述挡料条端部的侧壁以及所述底板的上端面配合形成用于装载浆料的料槽;所述刮料组件包括活动连接的刮板和拉杆,所述拉杆在外力的作用拉动所述刮板在所述挡料条上沿第二方向运动,所述第一方向和所述第二方向垂直,使所述料槽内的浆料和所述挡料条的上端面保持齐平。

2.如权利要求1所述的浆料刮板装置,其特征在于:所述底板为磁性件,所述挡料条采用磁吸金属制成,所述底板两端沿所述第二方向均布有刻度线。

3.如权利要求2所述的浆料刮板装置,其特征在于:所述刻度线的刻度公差小于等于0.1mm。

4.如权利要求1所述的浆料刮板装置,其特征在于:所述挡料条为多组,每组所述挡料条的数量至少为两根,且每组所述挡料条的厚度不等。

5.如权利要求4所述的浆料刮板装置,其特征在于:每组所述挡料条的厚度差为0.1mm。

6.如权利要求1所述的浆料刮板装置,其特征在于:所述端板的厚度大于所述挡料条的厚度。

7.如权利要求1所述的浆料刮板装置,其特征在于:所述刮板的宽度大于所述刮板的厚度。

8.如权利要求1所述的浆料刮板装置,其特征在于:所述刮板和所述拉杆之间通过圆环活动连接,所述拉杆端部设有把手。

9.如权利要求1所述的浆料刮板装置,其特征在于:所述端板的宽度小于等于所述底板的宽度。

技术总结

本技术涉及电子陶瓷制备技术领域,公开了一种浆料刮板装置,包括:装料组件和刮料组件,所述装料组件包括底板、端板和挡料条,所述端板和所述底板的一端部保持齐平且沿第一方向设置,所述挡料条在所述底板上沿所述第一方向间隔均布,所述挡料条和所述底板可拆卸的连接,相邻所述挡料条相对的两侧壁、所述端板贴合所述挡料条端部的侧壁以及所述底板的上端面配合形成用于装载浆料的料槽;所述刮料组件包括活动连接的刮板和拉杆,所述拉杆在外力的作用拉动所述刮板在所述挡料条上沿第二方向运动,使所述料槽内的浆料和所述挡料条的上端面保持齐平。本技术的有益效果:减少制样所需浆料,减少物料浪费,便于清洗,降低生产成本。

技术研发人员:许健洋,王云,童培云

受保护的技术使用者:先导薄膜材料(广东)有限公司

技术研发日:20240131

技术公布日:2024/11/21

- 还没有人留言评论。精彩留言会获得点赞!