整体抽拉式小箱梁自动内模的制作方法

本技术涉及小箱梁自动内模,具体为整体抽拉式小箱梁自动内模。

背景技术:

1、箱形梁的截面形状和通常的箱子截面一样,所以叫箱形梁,一般由盖板、腹板、底板以及隔板组成,其材料有钢材和预应力钢筋混凝土两种,主要用于大跨度或承重结构,箱形梁的截面形状和通常的箱子截面一样,所以叫箱形梁。一般由盖板、腹板、底板以及隔板组成,其材料有钢材和预应力钢筋混凝土两种。主要用于大跨度或承重结构。

2、目前,对于25m跨以下的预制小箱梁浇筑,采用抽拉式内模,只能分成左右两块抽拉,无法整体收模抽拉,且箱梁模板装拆需要人工进入狭小的内模空间进行装拆作业,操作十分不便;同时由于内模温度很高,会对工人身体安全产生有较大隐患。

技术实现思路

1、为解决上述背景技术中提出的问题,本实用新型的目的在于提供整体抽拉式小箱梁自动内模,具备了全自动收支模板的优点,解决了目前,对于25m跨以下的预制小箱梁浇筑,采用抽拉式内模,只能分成左右两块抽拉,无法整体收模抽拉,且箱梁模板装拆需要人工进入狭小的内模空间进行装拆作业,操作十分不便;同时由于内模温度很高,会对工人身体安全产生有较大隐患的问题。

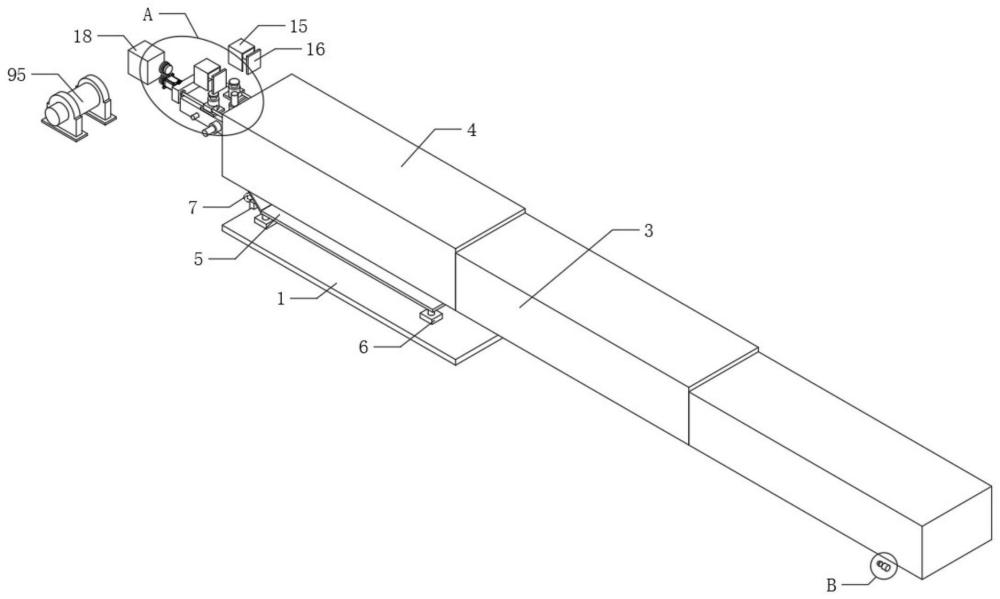

2、为实现上述目的,本实用新型提供如下技术方案:整体抽拉式小箱梁自动内模,包括底膜、侧模、中间梁、顶模和腋角模板,所述底膜的两侧固定连接有槽销板,所述槽销板设置有若干个,且若干个槽销板呈等距离设置,所述底膜的左侧固定连接有牵引环,所述中间梁表面的四角均固定连接有提升机,所述提升机设置有六组,所述提升机的外侧分别与顶模、底膜和侧面固定安装,所述腋角模板通过轴销与底膜活动安装,所述中间梁的顶部的两侧均固定连接有升降移动组件。

3、作为本实用新型优选的,所述升降移动组件包括升降机,所述升降机的输出端与顶模的底部固定安装,所述升降机的外侧啮合有传动连接杆,所述传动连接杆的左侧固定连接有减速器,所述底膜的左侧固定安装有电机,所述底膜的左侧设置有卷扬机,所述卷扬机通过卷扬绳与牵引环活动安装。

4、作为本实用新型优选的,所述电机的输出端固定连接有活动环,所述活动环的表面啮合有链条,所述链条表面的顶部啮合有传动柱,所述传动柱的右侧与减速器的左侧活动安装。

5、作为本实用新型优选的,所述传动连接杆的右侧固定连接有定位环,所述定位环的表面活动连接有限位环,所述限位环的底部与中间梁顶部的右侧固定安装。

6、作为本实用新型优选的,所述升降机的表面设置有防护盒,所述防护盒的底部与中间梁的顶部固定连接。

7、作为本实用新型优选的,所述防护盒的外侧开设有维护槽,所述维护槽内侧的左侧通过合页活动安装有密封板。

8、作为本实用新型优选的,所述减速器的左侧固定连接有限位盒,所述链条位于限位盒的内部,所述电机位于限位盒的内部。

9、作为本实用新型优选的,所述中间梁底部的两侧均活动安装有导向杆,所述导向杆的另一端与腋角模板活动安装。

10、与现有技术相比,本实用新型的有益效果如下:

11、1、本实用新型通过设置提升机输出使侧模和腋角模板被收纳,再通过升降移动组件对底膜、侧模、中间梁、顶模和腋角模板进行移出,解决了目前,对于25m跨以下的预制小箱梁浇筑,采用抽拉式内模,只能分成左右两块抽拉,无法整体收模抽拉,且箱梁模板装拆需要人工进入狭小的内模空间进行装拆作业,操作十分不便;同时由于内模温度很高,会对工人身体安全产生有较大隐患的问题,达到了全自动收支模板的效果。

12、2、本实用新型通过设置升降移动组件,在使用中可以启动电机,使电机输出端带动活动环进行旋转,活动环可以带动链条进行旋转,链条旋转可以带动传动柱进行旋转,传动柱旋转可以带动减速器进行旋转,减速器旋转可以稳定的带动传动连接杆进行旋转,传动连接杆旋转可以带动升降机进行传动,使升降机输出对顶模的底部进行升降输出,方便使用者对顶模进行收支移动。

13、3、本实用新型通过设置活动环、链条和传动柱,在使用中可以启动电机,使电机输出带动活动环进行旋转,活动环旋转可以带动链条进行旋转,链条旋转可以带动传动柱进行旋转,传动柱旋转可以带动升降机进行稳定的传动输出。

技术特征:

1.整体抽拉式小箱梁自动内模,包括底膜(1)、侧模(2)、中间梁(3)、顶模(4)和腋角模板(5),其特征在于:所述底膜(1)的两侧固定连接有槽销板(6),所述槽销板(6)设置有若干个,且若干个槽销板(6)呈等距离设置,所述底膜(1)的左侧固定连接有牵引环(7),所述中间梁(3)表面的四角均固定连接有提升机(8),所述提升机(8)设置有六组,所述提升机(8)的外侧分别与顶模(4)、底膜(1)和侧面固定安装,所述腋角模板(5)通过轴销与底膜(1)活动安装,所述中间梁(3)的顶部的两侧均固定连接有升降移动组件(9)。

2.根据权利要求1所述的整体抽拉式小箱梁自动内模,其特征在于:所述升降移动组件(9)包括升降机(91),所述升降机(91)的输出端与顶模(4)的底部固定安装,所述升降机(91)的外侧啮合有传动连接杆(92),所述传动连接杆(92)的左侧固定连接有减速器(93),所述底膜(1)的左侧固定安装有电机(94),所述底膜(1)的左侧设置有卷扬机(95),所述卷扬机(95)通过卷扬绳与牵引环(7)活动安装。

3.根据权利要求2所述的整体抽拉式小箱梁自动内模,其特征在于:所述电机(94)的输出端固定连接有活动环(10),所述活动环(10)的表面啮合有链条(11),所述链条(11)表面的顶部啮合有传动柱(12),所述传动柱(12)的右侧与减速器(93)的左侧活动安装。

4.根据权利要求2所述的整体抽拉式小箱梁自动内模,其特征在于:所述传动连接杆(92)的右侧固定连接有定位环(13),所述定位环(13)的表面活动连接有限位环(14),所述限位环(14)的底部与中间梁(3)顶部的右侧固定安装。

5.根据权利要求2所述的整体抽拉式小箱梁自动内模,其特征在于:所述升降机(91)的表面设置有防护盒(15),所述防护盒(15)的底部与中间梁(3)的顶部固定连接。

6.根据权利要求5所述的整体抽拉式小箱梁自动内模,其特征在于:所述防护盒(15)的外侧开设有维护槽(16),所述维护槽(16)内侧的左侧通过合页活动安装有密封板(17)。

7.根据权利要求3所述的整体抽拉式小箱梁自动内模,其特征在于:所述减速器(93)的左侧固定连接有限位盒(18),所述链条(11)位于限位盒(18)的内部,所述电机(94)位于限位盒(18)的内部。

8.根据权利要求1所述的整体抽拉式小箱梁自动内模,其特征在于:所述中间梁(3)底部的两侧均活动安装有导向杆(19),所述导向杆(19)的另一端与腋角模板(5)活动安装。

技术总结

本技术公开了整体抽拉式小箱梁自动内模,包括底膜、侧模、中间梁、顶模和腋角模板,所述底膜的两侧固定连接有槽销板,所述槽销板设置有若干个,且若干个槽销板呈等距离设置,所述底膜的左侧固定连接有牵引环。本技术通过设置提升机输出使侧模和腋角模板被收纳,再通过升降移动组件对底膜、侧模、中间梁、顶模和腋角模板进行移出,解决了目前,对于25m跨以下的预制小箱梁浇筑,采用抽拉式内模,只能分成左右两块抽拉,无法整体收模抽拉,且箱梁模板装拆需要人工进入狭小的内模空间进行装拆作业,操作十分不便;同时由于内模温度很高,会对工人身体安全产生有较大隐患的问题,达到了全自动收支模板的效果。

技术研发人员:甘加文

受保护的技术使用者:宜春市春顺机械设备有限公司

技术研发日:20240201

技术公布日:2024/10/31

- 还没有人留言评论。精彩留言会获得点赞!