一种石膏成型用自动脱模设备的制作方法

本申请涉及石膏成型,尤其是涉及一种石膏成型用自动脱模设备。

背景技术:

1、石膏成型原理是指将湿润的石膏粉与水混合后,形成一种粘稠的糊状物质,然后将其倒入成型模具中,让其充分填充模具空间,随着时间的推移,石膏粉水分逐渐蒸发,形成了坚硬、牢固的成型品。在石膏成型过程中,石膏粉的成型性能与粒度、结晶形态、结晶度、纯度等因素有关。石膏模具的制作方法有手工制模、计算机数控切割模制作等。石膏成型工艺广泛应用于建筑、陶瓷、艺术品、装饰品等领域。在现有的石膏成型工艺中,通常采用手动脱模的方式,工人需要等待石膏完全凝固后,手动将模具与石膏制品分离,这种方式不仅效率低下,而且对工人身体健康造成一定影响;尤其在脱模过程中,如果操作不当,容易造成石膏制品的损坏。

2、本背景技术所公开的上述信息仅仅用于增加对本申请背景技术的理解,因此,其可能包括不构成本领域普通技术人员已知的现有技术。

技术实现思路

1、为了解决现有的石膏成型工艺中,通常采用手动脱模的方式,工人需要等待石膏完全凝固后,手动将模具与石膏制品分离,这种方式不仅效率低下,而且对工人身体健康造成一定影响;尤其在脱模过程中,如果操作不当,容易造成石膏制品的损坏的问题,本申请提供一种石膏成型用自动脱模设备。

2、本申请提供的一种石膏成型用自动脱模设备采用如下的技术方案:

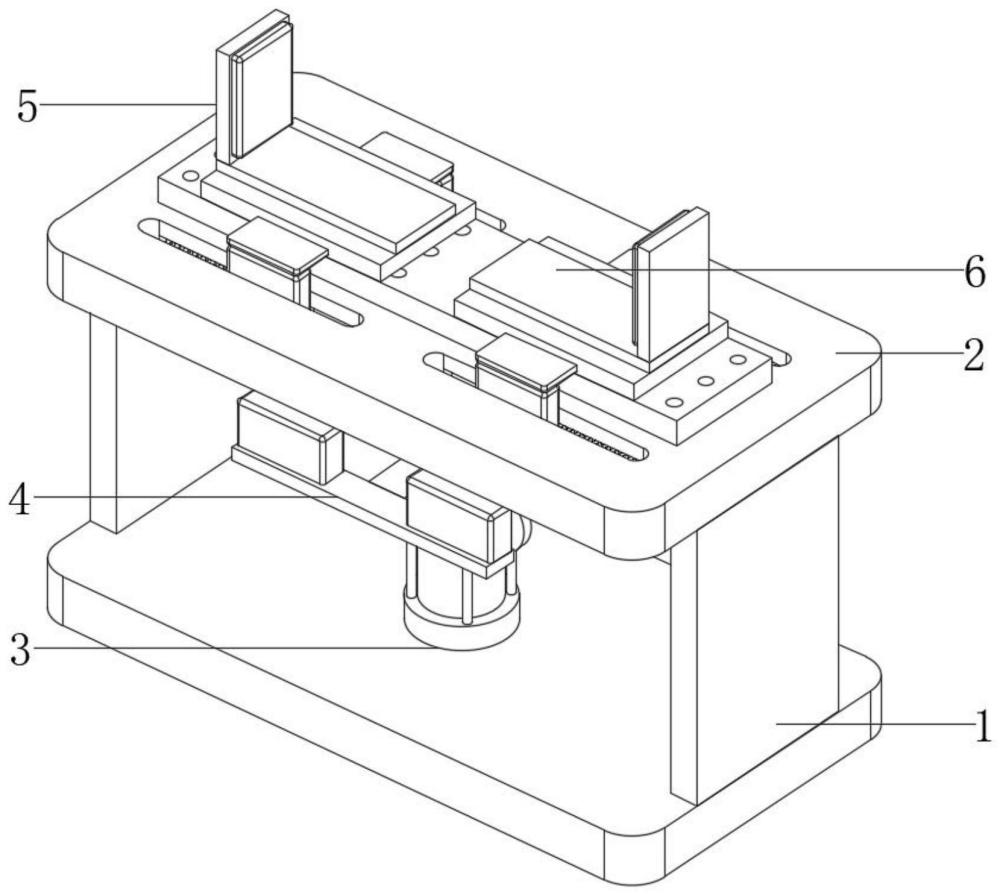

3、一种石膏成型用自动脱模设备,包括底座和安装于所述底座内部的气缸,所述底座的顶部固定安装有脱模台,所述脱模台的顶端对称设有推块,两个所述推块相互靠近的一端底部均固定有托板,所述托板的两端均设有滑板,所述底座的内部设有一组顶块,所述顶块的内侧转动安装有脱模滑轮。

4、优选的,所述气缸的输出端固定连接有固定架,所述固定架的两端均呈一体结构焊接有顶架,所述顶块远离脱模滑轮的一端与顶架顶壁焊接。

5、优选的,所述脱模台的表面对称开设有一组与滑板适配的滑道,所述脱模台表面的中心处通过螺钉连接有固定板。

6、优选的,所述托板两侧外壁的中心处均呈一体结构焊接有连接块,所述连接块远离托板的一端与滑板的顶部通过螺钉连接。

7、优选的,所述滑板的侧壁对称固定有限位块,所述限位块与滑道内壁之间衔接有用于支撑的支撑弹簧。

8、优选的,两个所述推块相互靠近的一端内壁均粘贴连接有弹性垫,所述滑板设置为倒梯形,所述脱模滑轮位于滑板的底部。

9、综上所述,本申请包括以下有益技术效果:

10、本申请通过脱模台、推块、托板、滑板以及顶块和脱模滑轮的配合设置,预先将石膏成型上下模具分别固定在两个推块内侧,两个推块相互靠近时即可对上下模合模,而当需要脱模时,可通过顶块向上运动靠近滑板的两侧,此时脱模滑轮与滑板内侧接触并挤压,从而可使两个靠近的滑板相互远离,可推动滑板向两侧打开,进而经托板带动上下模实现自动脱模,提高了加工效果,起到很好的脱模效果。

技术特征:

1.一种石膏成型用自动脱模设备,包括底座(1)和安装于所述底座(1)内部的气缸(3),其特征在于:所述底座(1)的顶部固定安装有脱模台(2),所述脱模台(2)的顶端对称设有推块(5),两个所述推块(5)相互靠近的一端底部均固定有托板(6),所述托板(6)的两端均设有滑板(8),所述底座(1)的内部设有一组顶块(14),所述顶块(14)的内侧转动安装有脱模滑轮(15)。

2.根据权利要求1所述的一种石膏成型用自动脱模设备,其特征在于:所述气缸(3)的输出端固定连接有固定架(13),所述固定架(13)的两端均呈一体结构焊接有顶架(4),所述顶块(14)远离脱模滑轮(15)的一端与顶架(4)顶壁焊接。

3.根据权利要求1所述的一种石膏成型用自动脱模设备,其特征在于:所述脱模台(2)的表面对称开设有一组与滑板(8)适配的滑道(10),所述脱模台(2)表面的中心处通过螺钉连接有固定板(11)。

4.根据权利要求1所述的一种石膏成型用自动脱模设备,其特征在于:所述托板(6)两侧外壁的中心处均呈一体结构焊接有连接块(7),所述连接块(7)远离托板(6)的一端与滑板(8)的顶部通过螺钉连接。

5.根据权利要求3所述的一种石膏成型用自动脱模设备,其特征在于:所述滑板(8)的侧壁对称固定有限位块,所述限位块与滑道(10)内壁之间衔接有用于支撑的支撑弹簧(9)。

6.根据权利要求1所述的一种石膏成型用自动脱模设备,其特征在于:两个所述推块(5)相互靠近的一端内壁均粘贴连接有弹性垫(12),所述滑板(8)设置为倒梯形,所述脱模滑轮(15)位于滑板(8)的底部。

技术总结

本申请涉及石膏成型技术领域,且公开了一种石膏成型用自动脱模设备,包括底座和安装于底座内部的气缸,底座的顶部固定安装有脱模台,脱模台的顶端对称设有推块,两个推块相互靠近的一端底部均固定有托板,托板的两端均设有滑板,底座的内部设有一组顶块,顶块的内侧转动安装有脱模滑轮。本申请通过脱模台、推块、托板、滑板以及顶块和脱模滑轮的配合设置,预先将石膏成型上下模具分别固定在两个推块内侧,两个推块相互靠近时即可对上下模合模,而当需要脱模时,可通过顶块向上运动靠近滑板的两侧,此时脱模滑轮与滑板内侧接触并挤压,从而可使两个靠近的滑板相互远离,可推动滑板向两侧打开,进而经托板带动上下模实现自动脱模。

技术研发人员:李小俊,王小乐,李玉林

受保护的技术使用者:庐江县臻芳怡石膏装饰材料有限公司

技术研发日:20240223

技术公布日:2024/9/26

- 还没有人留言评论。精彩留言会获得点赞!