一种用于硬质材料的手枪钻钻头的制作方法

本技术涉及一种钻头,尤其是一种用于硬质材料的手枪钻钻头。

背景技术:

1、现有的钻头在大理石、地砖等表面硬度较高的材料打孔时通常需要加水冷却,否则钻头容易烧坏,而现场使用者通常直接更换新钻头继续钻孔,因此导致钻孔的消耗较多,钻孔的成本较高。

技术实现思路

1、为解决上述针对表面硬度到的材料钻孔时钻头使用寿命较短,钻孔成本较高的问题,本实用新型提供一种用于硬质材料的手枪钻钻头,具体技术方案为:

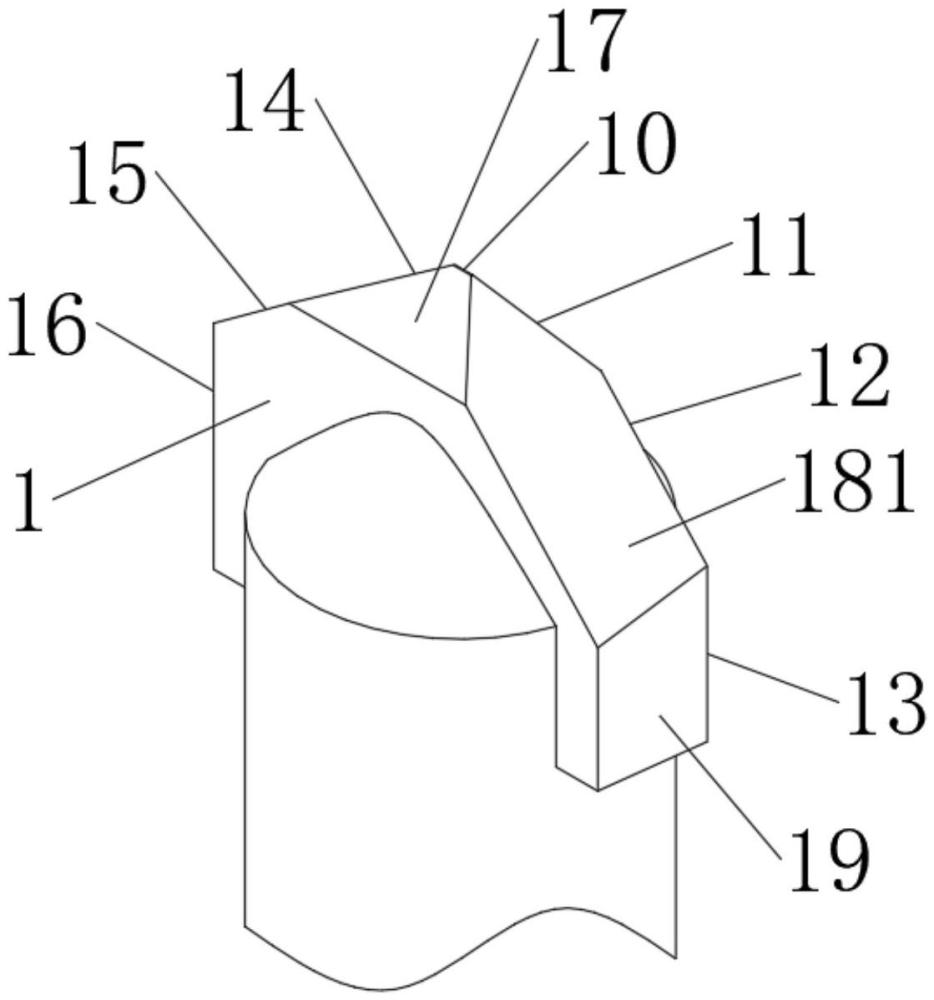

2、一种用于硬质材料的手枪钻钻头,包括刀柄和设于所述刀柄端部的刀头,所述刀头的端部设有横刃、分别设于所述横刃两侧且依次设置的第一切削刃、第二切削刃和第三切削刃以及第四切削刃、第五切削刃和第六切削刃,所述第一切削刃和所述第四切削刃的夹角大于所述第二切削刃和所述第五切削刃的夹角,所述第三切削刃和所述第六切削刃均与钻头的轴线平行。

3、优选的,所述横刃的宽度不大于所述钻头直径的5%。

4、优选的,所述横刃两端的前刀面的夹角为71.37°。

5、优选的,所述第一切削刃与所述第四切削刃、所述第二切削刃与所述第五切削刃以及所述第三切削刃与所述第六切削刃均非对称设置在所述横刃的两侧。

6、进一步的,所述第一切削刃和所述第四切削刃与所述钻头的轴线的夹角分别为50.1°和59.9°;所述第二切削刃和所述第五切削刃与所述钻头的轴线的夹角分别为42.51°和53.97°。

7、优选的,所述刀头的第一后刀面与所述刀头平面之间的夹角为111.26°;所述刀头的第二后刀面与所述刀头平面之间的夹角为115.99°。

8、优选的,所述刀头的背刀面与所述刀头平面之间的夹角为97°。

9、与现有技术相比本实用新型具有以下有益效果:

10、本实用新型提供的一种用于硬质材料的手枪钻钻头通过四段刀刃实现依次切割,极大地减小了钻孔时的发热量,有效防止钻头烧坏,提高了钻头的使用寿命,降低了钻孔的成本,同时有效避免钻孔时钻头跑偏,钻孔的效率更高。

技术特征:

1.一种用于硬质材料的手枪钻钻头,其特征在于,包括刀柄(2)和设于所述刀柄(2)端部的刀头(1),所述刀头(1)的端部设有横刃(10)、分别设于所述横刃(10)两侧且依次设置的第一切削刃(11)、第二切削刃(12)和第三切削刃(13)以及第四切削刃(14)、第五切削刃(15)和第六切削刃(16),所述第一切削刃(11)和所述第四切削刃(14)的夹角大于所述第二切削刃(12)和所述第五切削刃(15)的夹角,所述第三切削刃(13)和所述第六切削刃(16)均与钻头的轴线平行。

2.根据权利要求1所述的一种用于硬质材料的手枪钻钻头,其特征在于,所述横刃(10)的宽度不大于所述钻头直径的5%。

3.根据权利要求1所述的一种用于硬质材料的手枪钻钻头,其特征在于,所述横刃(10)两端的前刀面(17)的夹角为71.37°。

4.根据权利要求1所述的一种用于硬质材料的手枪钻钻头,其特征在于,所述第一切削刃(11)与所述第四切削刃(14)、所述第二切削刃(12)与所述第五切削刃(15)以及所述第三切削刃(13)与所述第六切削刃(16)均非对称设置在所述横刃(10)的两侧。

5.根据权利要求4所述的一种用于硬质材料的手枪钻钻头,其特征在于,所述第一切削刃(11)和所述第四切削刃(14)与所述钻头的轴线的夹角分别为50.1°和59.9°;所述第二切削刃(12)和所述第五切削刃(15)与所述钻头的轴线的夹角分别为42.51°和53.97°。

6.根据权利要求1所述的一种用于硬质材料的手枪钻钻头,其特征在于,所述刀头(1)的第一后刀面(181)与所述刀头(1)平面之间的夹角为111.26°;所述刀头(1)的第二后刀面(182)与所述刀头(1)平面之间的夹角为115.99°。

7.根据权利要求1所述的一种用于硬质材料的手枪钻钻头,其特征在于,所述刀头(1)的背刀面(19)与所述刀头(1)平面之间的夹角为97°。

技术总结

本技术涉及一种钻头,尤其是一种用于硬质材料的手枪钻钻头,包括刀柄和设于所述刀柄端部的刀头,所述刀头的端部设有横刃、分别设于所述横刃两侧且依次设置的第一切削刃、第二切削刃和第三切削刃以及第四切削刃、第五切削刃和第六切削刃,所述第一切削刃和所述第四切削刃的夹角大于所述第二切削刃和所述第五切削刃的夹角,所述第三切削刃与钻头的轴线平行。本技术提供的一种用于硬质材料的手枪钻钻头通过四段刀刃实现依次切割,极大地减小了钻孔时的发热量,有效防止钻头烧坏,提高了钻头的使用寿命,降低了钻孔的成本,同时有效避免钻孔时钻头跑偏,钻孔的效率更高。

技术研发人员:王永贵

受保护的技术使用者:乐清市纯工机械设备有限公司

技术研发日:20240319

技术公布日:2024/11/11

- 还没有人留言评论。精彩留言会获得点赞!