一种双T板的插筋定位工装的制作方法

本技术属于建筑浇筑件插筋,具体涉及为一种双t板的插筋定位工装。

背景技术:

1、传统双t板作为建筑领域一种常见的构件,其预制过程对于构件的质量至关重要。在预制生产过程中,双t板因其板面较薄(通常厚度仅为4cm)而面临特定的技术挑战。这一特性使得在板面上固定与现浇层混凝土相连接的插筋变得尤为困难。具体来说由于网片中的钢筋直径较小,导致插筋与网片之间的绑扎固定变得非常不牢靠。因此,在浇筑过程中,这就很容易因为混凝土的压力和振动而导致插筋的位置发生偏移,进一步影响了构件的完整性和质量。

2、除此之外,一旦插筋在浇筑过程中发生偏位,后期的矫正工作变得异常复杂。尤其在尝试纠正插筋位置的过程中,有时不得不采取拔出并重新固定的方法。这不仅增加了施工难度,还可能对构件造成额外的损伤,甚至影响到建筑的整体安全性。因此,如何解决双t板生产中插筋的固定和偏位问题,成为了提高构件质量和施工效率的关键。

技术实现思路

1、针对背景技术中双t板在浇筑生产中插筋存在固定和偏位的难题,导致插筋与网片之间的绑扎固定变得非常不牢靠,进一步影响了构件的完整性和质量。对此,本实用新型提供了一种双t板的插筋定位工装。

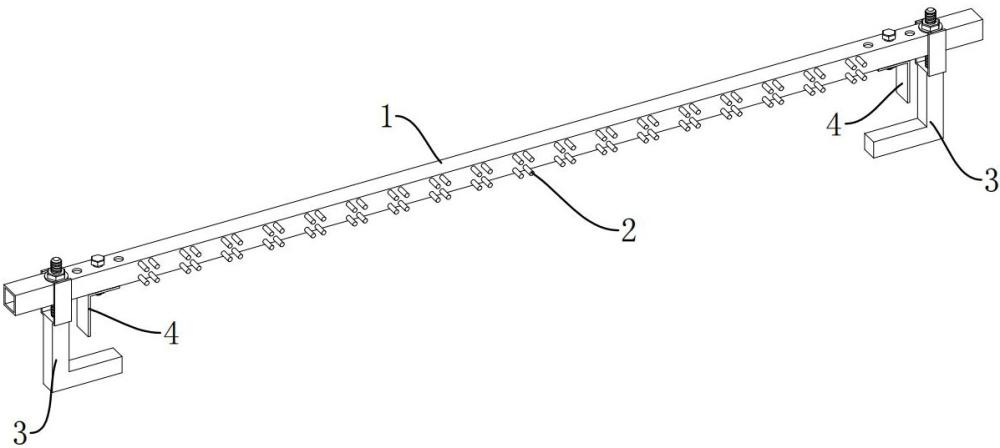

2、为达到上述目的,本实用新型采用了以下技术方案:一种双t板的插筋定位工装,包括有横梁,在所述横梁的两端分别设置有l型压杆组件,所述横梁与l型压杆组件均由镀锌方通钢管制成,在所述横梁的其中一侧面上分别并排等距设置有多组第一定位组件,两个所述l型压杆组件紧贴在模具两端的下边缘,并利用所述横梁形成夹紧器,插筋通过每组所述第一定位组件夹持固定利用夹紧器固定在模具上,便于后续浇筑双t板混凝土。

3、作为上述技术方案的进一步解释及限定,每组所述第一定位组件包括有两个第一上夹持棍和两个第一下夹持棍,两个第一上夹持棍位于两个第一下夹持棍的正上方,且位于同一水平方向上两个夹持间距相等,插筋分别嵌入在两个第一上夹持棍之间、两个第一下夹持棍之间,完成浇筑定位。

4、作为上述技术方案的进一步补充说明,在所述横梁的两端分别贯穿设置有多个安装孔,所述l型压杆组件包括有l型杆件以及在其一端面固定有螺栓,在螺栓上设置螺帽,所述螺栓穿过安装孔并采用螺帽紧固连接,使所述l型压杆组件与横梁之间完成组装。

5、作为上述技术方案的进一步补充说明,在所述l型杆件上设置有两个限位片,两个限位片呈平行布置,并与l型杆件所在平面相平行,且两个限位片与螺栓分布在所述l型杆件同一端部,所述横梁与l型压杆组件在组装过程中嵌入在两个限位片之间,用于防止所述l型压杆组件相对所述横梁发生转动。

6、作为上述技术方案的进一步补充说明,在所述横梁的两端分别通过螺栓螺母设置有l型约束板,在l型约束板上设置有调节孔,所述螺栓螺母依次通过安装孔、调节孔将l型约束板安装在横梁上,两个所述l型约束板分别紧贴在模具两端的侧边缘,用于限制所述横梁发生左右偏移。

7、作为上述技术方案的进一步补充说明,所述横梁包括有两根,且在两者之间设置有两根纵梁,在两个纵梁之间设置有多根辅助横连杆,所述辅助横连杆和纵梁均由镀锌方通钢管制成,在所述辅助横连杆的其中一侧面上分别并排等距设置有与第一定位组件相对应的第二定位组件,每组所述第二定位组件均包括有两个第二上夹持棍和两个第二下夹持棍,两个第二上夹持棍位于两个第二下夹持棍的正上方,且位于同一水平方向上两个夹持间距相等,插筋分别嵌入在两个第二上夹持棍之间、两个第二下夹持棍之间用于夹持固定。

8、作为上述技术方案的进一步补充说明,所述辅助横连杆的两端分别固定有第一连接板,在每根所述纵梁上等距设置有多对限位板,两个所述第一连接板分别嵌入在每对所述限位板中,将所述辅助横连杆嵌装在两根所述纵梁之间,且辅助横连杆的两端部分别与两个纵梁的端面紧密贴合。

9、作为上述技术方案的进一步补充说明,在所述纵梁的两端分别固定有第二连接板,每个所述第二连接板上设置有第二通孔,所述纵梁采用所述螺栓螺母穿过所述第二通孔将其固定在两个横梁之间,且纵梁的两端部分别与两个横梁的端面紧密贴合。

10、作为上述技术方案的进一步补充说明,在每个所述第一连接板上设置有第一通孔,位于每对所述限位板之间的纵梁上设置有定位销,所述第一连接板嵌入在每对所述限位板之间的同时定位销嵌入在第一通孔中。

11、与现有技术相比,本实用新型具有以下优点:

12、1. 本实用新型在横梁两端引入l型压杆组件形成夹紧器,插筋通过每组第一定位组件夹持固定固定在模具上,有效解决了双t板生产中插筋的固定和偏位难题。这种设计确保了插筋在模具上的稳定夹持,即使在混凝土压力和振动下,也能保持插筋位置的稳定,从而极大地提升了双t板浇筑构件的完整性和质量。

13、2. 本实用新型通过在l型杆件上设置两个限位片,并结合横梁两端的l型约束板,实现了对横梁的双重限位约束。这种双重限位约束设计不仅有效防止了横梁在模具上的偏移,还进一步确保了插筋的精准定位,使插筋与网片之间的绑扎更加稳定牢靠。

14、3. 本实用新型通过巧妙组合两个横梁、l型压杆组件、限位片与两个纵梁及若干辅助横连杆,形成了一种新的插筋定位工装,能够实现双t板所有插筋的同步定位。这不仅保证了双t板浇筑构件的高质量,还显著提高了施工效率,为现场作业带来了极大的便利。

15、4. 本实用新型在辅助横连杆与纵梁之间采用了限位板和定位销双嵌入设计,这中组装方式不仅可以确保工装整体结构的稳定性,还极大地方便了现场的快速组装和拆分工作。因此这种设计既考虑到了工装的实用性,也兼顾了操作的便捷性。

技术特征:

1.一种双t板的插筋定位工装,包括有横梁(1),其特征在于:在所述横梁(1)的两端分别设置有l型压杆组件(3),所述横梁(1)与l型压杆组件(3)均由镀锌方通钢管制成,在所述横梁(1)的其中一侧面上分别并排等距设置有多组第一定位组件(2),两个所述l型压杆组件(3)紧贴在模具(18)两端的下边缘,并利用所述横梁(1)形成夹紧器,插筋(19)通过每组所述第一定位组件(2)夹持固定利用夹紧器固定在模具(18)上,便于后续浇筑双t板混凝土。

2.根据权利要求1所述的一种双t板的插筋定位工装,其特征在于:每组所述第一定位组件(2)包括有两个第一上夹持棍(201)和两个第一下夹持棍(202),两个第一上夹持棍(201)位于两个第一下夹持棍(202)的正上方,且位于同一水平方向上两个夹持间距相等,插筋(19)分别嵌入在两个第一上夹持棍(201)之间、两个第一下夹持棍(202)之间,完成浇筑定位。

3.根据权利要求2所述的一种双t板的插筋定位工装,其特征在于:在所述横梁(1)的两端分别贯穿设置有多个安装孔(6),所述l型压杆组件(3)包括有l型杆件(301)以及在其一端面固定有螺栓(302),在螺栓(302)上设置螺帽(303),所述螺栓(302)穿过安装孔(6)并采用螺帽(303)紧固连接,使所述l型压杆组件(3)与横梁(1)之间完成组装。

4.根据权利要求3所述的一种双t板的插筋定位工装,其特征在于:在所述l型杆件(301)上设置有两个限位片(5),两个限位片(5)呈平行布置,并与l型杆件(301)所在平面相平行,且两个限位片(5)与螺栓(302)分布在所述l型杆件(301)同一端部,所述横梁(1)与l型压杆组件(3)在组装过程中嵌入在两个两个限位片(5)之间,用于防止所述l型压杆组件(3)相对所述横梁(1)发生转动。

5.根据权利要求3或4所述的一种双t板的插筋定位工装,其特征在于:在所述横梁(1)的两端分别通过螺栓螺母(8)设置有l型约束板(4),在l型约束板(4)上设置有调节孔(7),所述螺栓螺母(8)依次通过安装孔(6)、调节孔(7)将l型约束板(4)安装在横梁(1)上,两个所述l型约束板(4)分别紧贴在模具(18)两端的侧边缘,用于限制所述横梁(1)发生左右偏移。

6.根据权利要求5所述的一种双t板的插筋定位工装,其特征在于:所述横梁(1)包括有两根,且在两者之间设置有两根纵梁(9),在两个纵梁(9)之间设置有多根辅助横连杆(10),所述辅助横连杆(10)和纵梁(9)均由镀锌方通钢管制成,在所述辅助横连杆(10)的其中一侧面上分别并排等距设置有与第一定位组件(2)相对应的第二定位组件(11),每组所述第二定位组件(11)均包括有两个第二上夹持棍(1101)和两个第二下夹持棍(1102),两个第二上夹持棍(1101)位于两个第二下夹持棍(1102)的正上方,且位于同一水平方向上两个夹持间距相等,插筋(19)分别嵌入在两个第二上夹持棍(1101)之间、两个第二下夹持棍(1102)之间用于夹持固定。

7.根据权利要求6所述的一种双t板的插筋定位工装,其特征在于:所述辅助横连杆(10)的两端分别固定有第一连接板(12),在每根所述纵梁(9)上等距设置有多对限位板(16),两个所述第一连接板(12)分别嵌入在每对所述限位板(16)中,将所述辅助横连杆(10)嵌装在两根所述纵梁(9)之间,且辅助横连杆(10)的两端部分别与两个纵梁(9)的端面紧密贴合。

8.根据权利要求7所述的一种双t板的插筋定位工装,其特征在于:在所述纵梁(9)的两端分别固定有第二连接板(14),每个所述第二连接板(14)上设置有第二通孔(15),所述纵梁(9)采用所述螺栓螺母(8)穿过所述第二通孔(15)将其固定在两个横梁(1)之间,且纵梁(9)的两端部分别与两个横梁(1)的端面紧密贴合。

9.根据权利要求7或8所述的一种双t板的插筋定位工装,其特征在于:在每个所述第一连接板(12)上设置有第一通孔(13),位于每对所述限位板(16)之间的纵梁(9)上设置有定位销(17),所述第一连接板(12)嵌入在每对所述限位板(16)之间的同时定位销(17)嵌入在第一通孔(13)中。

技术总结

本技术属于建筑浇筑件插筋技术领域,公开了一种双T板的插筋定位工装。其主要横梁的两端分别设置有L型压杆组件,横梁与L型压杆组件均由镀锌方通钢管制成,在横梁上分别并排等距设置多组第一定位组件,两个L型压杆组件紧贴在模具两端的下边缘,并利用横梁形成夹紧器,插筋通过每组第一定位组件夹持固定利用夹紧器固定在模具上。同时利用两个横梁、L型压杆组件、限位片与两个纵梁及若干辅助横连杆形成一种新的插筋定位工装,能够实现双T板所有插筋的同步定位。本技术提供两种不同的插筋定位工装,确保了插筋在模具上的稳固夹持,即使在混凝土压力和振动下,也能保持插筋位置的稳定,提升了双T板浇筑构件的完整性和质量。

技术研发人员:胡晓东,薛晓飞,梁彦斌,王卫强,安定邦,赵志红,刘怡力

受保护的技术使用者:山西建投建筑产业有限公司

技术研发日:20240419

技术公布日:2024/12/19

- 还没有人留言评论。精彩留言会获得点赞!