钢筋连接组件的制作方法

本技术涉及一种应用于建筑结构中钢筋连接的装置。

背景技术:

1、现有建筑结构中钢筋机械连接形式主要包括:冷挤压连接和螺纹连接。

2、冷挤压连接是采用具有高延性适中强度的钢套管,通过挤压钢套管外圆,使钢套管产生塑性变形,钢套管内孔紧紧握裹带肋钢筋,从而实现两根带肋钢筋的连接。

3、螺纹连接包括锥螺纹连接、镦粗直螺纹连接和滚轧直螺纹连接,通过专用设备加工被连接的两根钢筋,将两根钢筋端部制作出带有相应螺纹的钢筋丝头,再用带有相应内螺纹的连接套筒将两根钢筋连接,实现钢筋连接。连接时需要将连接套筒先旋入一根钢筋丝头上,然后再将另一根钢筋旋入套筒内并加以拧紧,使两根钢筋连接传力,其连接过程中至少有一根钢筋既要转动还要沿轴向移动,因此现有钢筋连接方式只适用于单根钢筋连接。

4、随着建筑业的发展,建筑施工技术的不断提高,建筑施工中逐步采用钢筋部品化施工,即在钢筋连接施工前,将多根钢筋制作成整体的钢筋网片、钢筋笼,再进行钢筋部品整体连接。这种钢筋部品连接施工中,钢筋只能沿轴向移动,不能转动,更不能局部移动。因此,使用现有的钢筋连接方式无法实现钢筋部品的整体连接。如现在正在大力推广装配式建筑技术,由于构件外露钢筋不能转动,因此现有的钢筋机械连接技术不能实现钢筋连接,装配式建筑中构件之间的钢筋连接只能用灌浆套筒进行钢筋连接,而灌浆套筒造价高,施工工序繁琐复杂,灌浆施工的质量直接影响工程质量,钢筋连接质量较难保证。

技术实现思路

1、本实用新型所要解决的技术问题是克服现有技术的上述不足而提供一种钢筋连接组件,使钢筋连接组件无需转动便能连接钢筋,而且,钢筋连接组件易携带,安装比较方便。

2、本实用新型解决上述问题所采用的技术方案为:

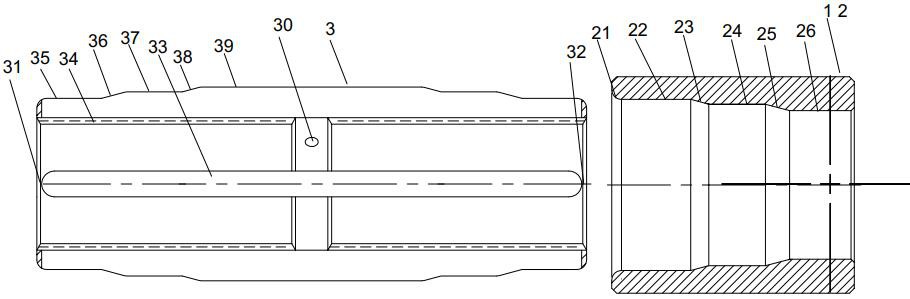

3、钢筋连接组件,其特征在于:包括第一外套筒、第二外套筒、内套筒;所述内套筒筒壁上均匀设置数条贯通的凹槽,凹槽二端分别由连接条连接,第一外套筒、第二外套筒分别套在内套筒的二端,并通过第一外套筒、第二外套筒相向挤压内套筒而固定内套筒中的钢筋。

4、更好地,所述第一外套筒内壁上设置阶梯形的圆柱,相邻圆柱间通过圆台连接,所述第二外套筒与第一外套筒完全相同,内套筒二端分别设置与第一外套筒阶梯形的圆柱。

5、更好地,所述连接条与内套筒筒壁为一体,直接在筒壁上切割出凹槽。

6、更好地,所述内套筒内筒壁上设置内套筒螺纹,套筒螺纹与钢筋外壁的钢筋螺纹一致。

7、更好地,所述内套筒外壁上还设置定位孔,用于定位内套筒,方便安装时的定位。

8、更好地,所述内套筒外筒壁与第一外套筒对应端的内筒壁上设置相互配合挤压的三个阶梯形的圆柱,相邻圆柱间通过圆台连接,所述内套筒外筒壁与第二外套筒对应端的内筒壁上设置相互配合挤压的三个阶梯形的圆柱,相邻圆柱间通过圆台连接。

9、更好地,所述内套筒外筒壁与第一外套筒对应端的内筒壁上设置相互配合挤压的圆台,所述内套筒外筒壁与第二外套筒对应端的内筒壁上设置相互配合挤压的圆台。

10、本实用新型的优点在于:钢筋连接组件通过外套筒对内套筒的挤压,可以方便、省力、无需转动地连接钢筋,而且其钢筋连接组件易携带。

技术特征:

1.钢筋连接组件,其特征在于:包括第一外套筒、第二外套筒、内套筒;所述内套筒筒壁上均匀设置数条贯通的凹槽,凹槽二端分别由连接条连接,第一外套筒、第二外套筒分别套在内套筒的二端,并通过第一外套筒、第二外套筒相向挤压内套筒而固定内套筒中的钢筋。

2.根据权利要求1所述的钢筋连接组件,其特征在于:所述第一外套筒内壁上设置阶梯形的圆柱,相邻圆柱间通过圆台连接,所述第二外套筒与第一外套筒完全相同,内套筒二端分别设置与第一外套筒阶梯形的圆柱。

3.根据权利要求1所述的钢筋连接组件,其特征在于:所述内套筒内筒壁上设置内套筒螺纹,套筒螺纹与钢筋外壁的钢筋螺纹一致。

4.根据权利要求1所述的钢筋连接组件,其特征在于:所述内套筒外壁上设置定位孔,用于定位内套筒。

5.根据权利要求1所述的钢筋连接组件,其特征在于:所述内套筒外筒壁与第一外套筒对应端的内筒壁上设置相互配合挤压的三个阶梯形的圆柱,相邻圆柱间通过圆台连接,所述内套筒外筒壁与第二外套筒对应端的内筒壁上设置相互配合挤压的三个阶梯形的圆柱,相邻圆柱间通过圆台连接。

6.根据权利要求1所述的钢筋连接组件,其特征在于:所述内套筒外筒壁与第一外套筒对应端的内筒壁上设置相互配合挤压的圆台,所述内套筒外筒壁与第二外套筒对应端的内筒壁上设置相互配合挤压的圆台。

7.根据权利要求1所述的钢筋连接组件,其特征在于:所述连接条与内套筒筒壁为一体,直接在筒壁上切割出凹槽。

技术总结

钢筋连接组件,包括第一外套筒、第二外套筒、内套筒;所述内套筒筒壁上均匀设置数条贯通的凹槽,凹槽二端分别由连接条连接,第一外套筒、第二外套筒分别套在内套筒的二端,并通过第一外套筒、第二外套筒相向挤压内套筒而固定内套筒中的钢筋。本技术的优点在于:钢筋连接组件通过外套筒对内套筒的挤压,可以方便、省力、无需转动地连接钢筋,而且其钢筋连接组件易携带。

技术研发人员:陈兆华

受保护的技术使用者:宁波市圣钢科技发展有限公司

技术研发日:20240425

技术公布日:2024/12/26

- 还没有人留言评论。精彩留言会获得点赞!