一种水稳拌合站水稳料防离析装置的制作方法

本技术涉及水稳料,具体为一种水稳拌合站水稳料防离析装置。

背景技术:

1、水稳料一般为水泥、粉煤灰、级配碎石和稳定土层料等组合构成,水稳料在生产过程中需要通过水稳拌合站拌合。水稳料在拌合结束后,会通过传送带输送至成品料仓内进行集中,以便于后续水稳料摊铺工作的进行。

2、然而在拌合站拌合过程中,混合料从传送斜皮带向成品仓斜抛运动中,部分大石子会脱离混合料下落轨迹,在成品仓中的落点比混合料的稍远,导致形成大石子集中,在摊铺过程中形成骨料离析,因此现提出一种水稳拌合站水稳料防离析装置。

技术实现思路

1、本实用新型的目的在于提供一种水稳拌合站水稳料防离析装置,以解决上述背景技术中提出的问题。

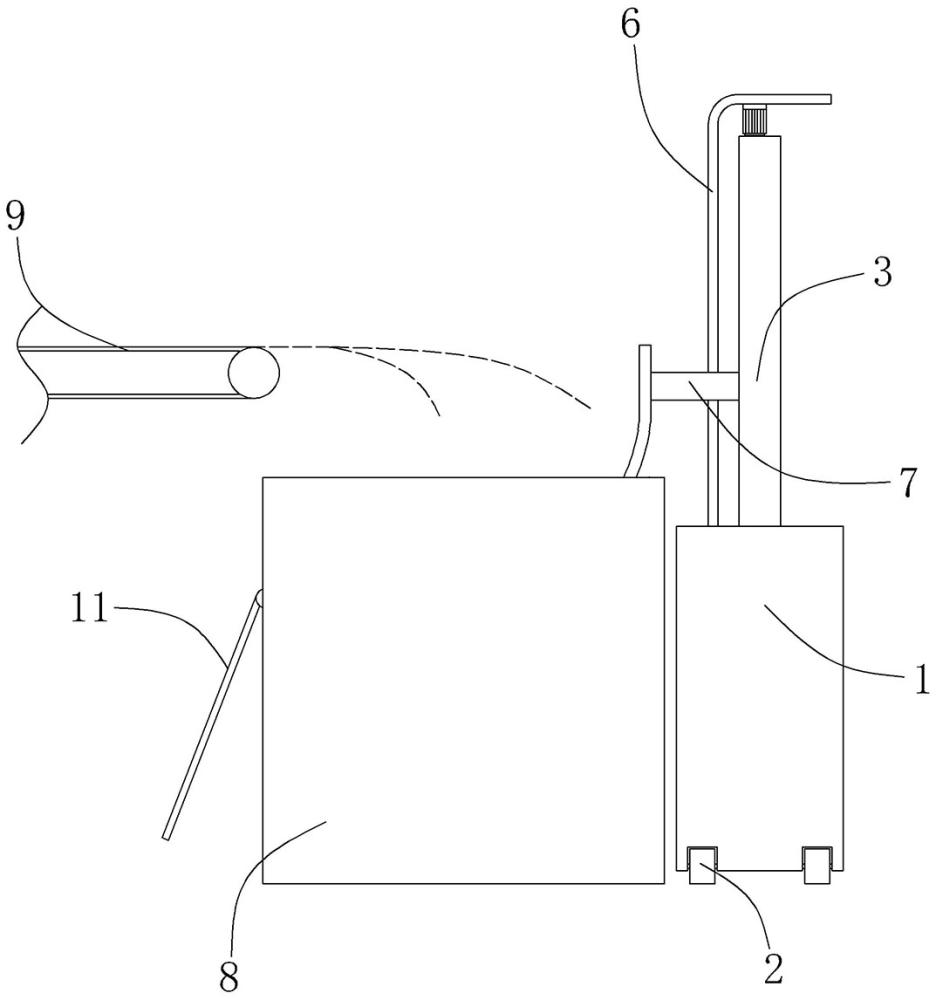

2、为实现上述目的,本实用新型提供如下技术方案:一种水稳拌合站水稳料防离析装置,包括基座,所述基座的下表面安装有滚轮,所述基座的上表面中间位置连接有连接板,所述连接板的内部设置有移动机构,所述基座的左侧设置有料仓,所述料仓的左上方设置有传送带,所述料仓的内部设置有导料机构,所述导料机构的下方设置有混合机构。

3、优选的,所述移动机构包括丝杆、第一电机和连接块,所述丝杆位于连接板的内部,所述丝杆的顶端连接有第一电机,所述丝杆的外表面套接有连接块。

4、优选的,所述丝杆的左侧设置有限位板,且限位板穿插在连接块的内部,所述限位板的顶端与第一电机的上表面相连接。

5、优选的,所述导料机构包括导料板和缺口,所述导料板位于料仓的内部,且导料板的顶端与连接块相连接,所述导料板的底端开设有缺口。

6、优选的,所述混合机构包括外壳、第二电机和混料辊,所述外壳位于缺口的正下方,所述外壳的内壁安装有第二电机,所述第二电机的输出端连接有混料辊。

7、优选的,所述外壳的前后两端表面均连接有安装板,所述安装板的顶端与导料板的外表面相连接。

8、优选的,所述料仓的左端表面开设有出料口,所述出料口的外侧设置有挡板,且挡板的顶端与料仓转动连接。

9、与现有技术相比,本实用新型的有益效果是:

10、1、本水稳拌合站水稳料防离析装置,通过设置导料机构,导料机构包括导料板和缺口,部分脱离混合料下落轨迹的大石子物料将会撞击到导料板,从而受到导料板的导向作用进行下落,并最后从导料板底部的缺口落下。

11、2、本水稳拌合站水稳料防离析装置,通过设置混合机构,混合机构包括外壳、第二电机和混料辊,大石子物料和其与其余混合料将会一起进入到外壳的内部,此时由多跟细杆等角度组合构成的混料辊将会受第二电机的控制转动,对大石子物料和其与混合料进行统一的混合。

技术特征:

1.一种水稳拌合站水稳料防离析装置,包括基座(1),其特征在于:所述基座(1)的下表面安装有滚轮(2),所述基座(1)的上表面中间位置连接有连接板(3),所述连接板(3)的内部设置有移动机构,所述基座(1)的左侧设置有料仓(8),所述料仓(8)的左上方设置有传送带(9),所述料仓(8)的内部设置有导料机构,所述导料机构的下方设置有混合机构。

2.根据权利要求1所述的一种水稳拌合站水稳料防离析装置,其特征在于:所述移动机构包括丝杆(4)、第一电机(5)和连接块(7),所述丝杆(4)位于连接板(3)的内部,所述丝杆(4)的顶端连接有第一电机(5),所述丝杆(4)的外表面套接有连接块(7)。

3.根据权利要求2所述的一种水稳拌合站水稳料防离析装置,其特征在于:所述丝杆(4)的左侧设置有限位板(6),且限位板(6)穿插在连接块(7)的内部,所述限位板(6)的顶端与第一电机(5)的上表面相连接。

4.根据权利要求1所述的一种水稳拌合站水稳料防离析装置,其特征在于:所述导料机构包括导料板(12)和缺口(13),所述导料板(12)位于料仓(8)的内部,且导料板(12)的顶端与连接块(7)相连接,所述导料板(12)的底端开设有缺口(13)。

5.根据权利要求1所述的一种水稳拌合站水稳料防离析装置,其特征在于:所述混合机构包括外壳(15)、第二电机(16)和混料辊(17),所述外壳(15)位于缺口(13)的正下方,所述外壳(15)的内壁安装有第二电机(16),所述第二电机(16)的输出端连接有混料辊(17)。

6.根据权利要求5所述的一种水稳拌合站水稳料防离析装置,其特征在于:所述外壳(15)的前后两端表面均连接有安装板(14),所述安装板(14)的顶端与导料板(12)的外表面相连接。

7.根据权利要求1所述的一种水稳拌合站水稳料防离析装置,其特征在于:所述料仓(8)的左端表面开设有出料口(10),所述出料口(10)的外侧设置有挡板(11),且挡板(11)的顶端与料仓(8)转动连接。

技术总结

本技术公开了一种水稳拌合站水稳料防离析装置,包括基座,所述基座的下表面安装有滚轮,所述基座的上表面中间位置连接有连接板,所述连接板的内部设置有移动机构,所述基座的左侧设置有料仓,所述料仓的左上方设置有传送带,所述料仓的内部设置有导料机构,所述导料机构的下方设置有混合机构。本技术通过设置有一系列的结构,可以对脱离混合料下落轨迹的大石子物料进行重新的导向下落,并使其与其他混合料进行重新的混合,避免出现离析。

技术研发人员:杨成超,何松,易萌萌,王晓辉,张毅

受保护的技术使用者:河南省公路工程局集团有限公司

技术研发日:20240513

技术公布日:2024/12/23

- 还没有人留言评论。精彩留言会获得点赞!