一种气膜与基础连接结构的制作方法

本技术中涉及气膜馆,特别涉及一种气膜与基础连接结构。

背景技术:

1、现有技术中气膜与基础相连接的方式主要有以下两种:

2、方案一,采用木方,利用摩擦力将气膜固定于基础内,此种方式木方与基础槽的摩擦力有限,容易脱落,如遇木方材料发生位移,还容易使得气膜破损;

3、方案二,采用角钢压件与螺栓将膜材压在基础表面,此种方式施工繁琐,角钢需要现场开设孔位与锚栓对应的孔,施工工期长、用工量大,且该过程需对膜材边进行打孔,以穿进锚栓中,这对膜材将产生不可逆的损坏;

4、因此需要一种气膜与基础连接结构。

技术实现思路

1、本申请的目的在于提供一种气膜与基础连接结构,以解决上述背景技术中提出的问题。

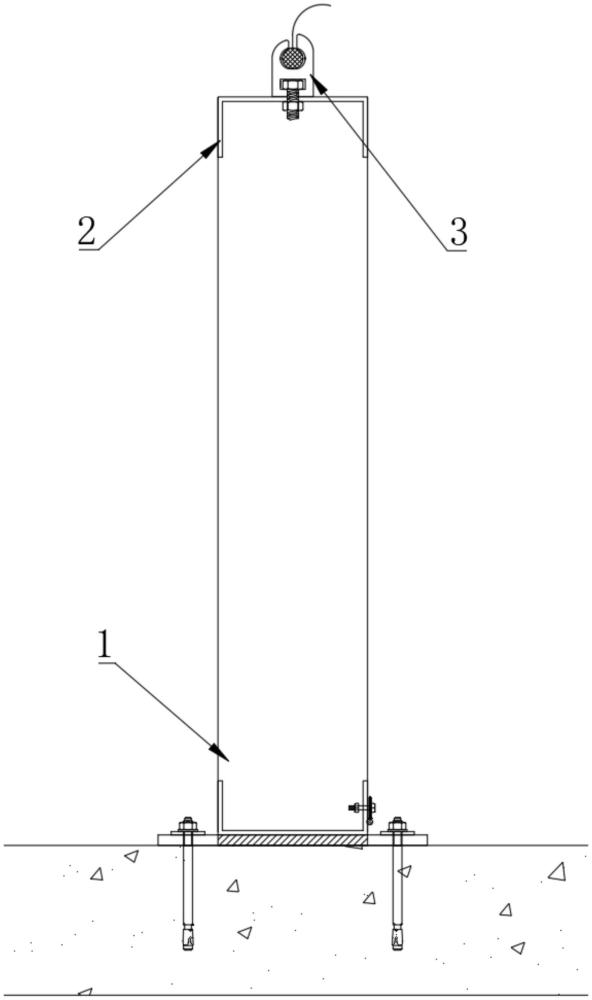

2、为实现上述目的,本申请提供如下技术方案:一种气膜与基础连接结构,包括柱钢和梁钢,柱钢和梁钢一体成型为框架结构,柱钢下端通过膨胀螺栓预先固定在混凝土地基上,梁钢上端通过连接结构可拆卸固定有连接卡件;

3、连接卡件上开设有横向贯穿连接卡件且上端设置开口的限位穿孔,气膜下端的气膜绳边由限位穿孔的一侧穿设在限位穿孔内,气膜绳边上端的气膜沿限位穿孔的开口向上延伸至连接卡件外部。

4、优选地,连接结构包括:

5、螺栓安装槽,螺栓安装槽开设于连接卡件下部并同样横向贯穿连接卡件;

6、底部开口,底部开口开设于螺栓安装槽下端并连通螺栓安装槽与连接卡件下端的外部;

7、连接孔,连接孔开设有多个并均匀分布于梁钢上端,多个连接孔均竖直贯穿梁钢顶壁;

8、连接件,连接件依次贯穿连接孔、底部开口并将连接卡件下端与梁钢上端可拆卸固定。

9、优选地,连接件包括连接螺栓,连接螺栓由底部开口一侧滑动嵌设入螺栓安装槽内,连接螺栓的螺帽位于螺栓安装槽内且连接螺栓的螺帽直径大于底部开口的宽度,连接螺栓的螺柱下端依次贯穿底部开口与连接孔并位于梁钢内侧,连接螺栓的螺母螺接于连接螺栓的螺柱上且上端与梁钢内顶壁抵紧。

10、优选地,限位穿孔内侧壁固定有防滑垫片,防滑垫片固定有至少一个,防滑垫片内侧与气膜绳边外侧过盈配合。

11、优选地,连接卡件上端设置有防水结构,防水结构能够在雨水由外部进入限位穿孔内时使多余雨水由外侧自动溢出。

12、优选地,防水结构包括矮壁和高壁,矮壁上端的水平高度低于高壁上端的水平高度,矮壁与高壁之间形成向外侧敞开的顶部开口。

13、综上,本实用新型的技术效果和优点:

14、1、本实用新型中,通过连接卡件的设置,在需要固定气膜时,只需将气膜绳边有一侧穿设在限位穿孔内,即可使得气膜绳边卡接在连接卡件中,完成气膜与基础的连接作业,操作简单快捷,采用本连接结构能够缩短安装气膜的施工工期,缩减用工,且无需对膜材边进行打孔,可以使得安装后的膜材再次回收利用,同时,相较于单纯的利用木方与膜材的摩擦力进行固定,连接更加稳固,也不会出现使气膜出现破损的状况,实际使用效果极佳。

15、2、本实用新型中,通过矮壁和高壁形成向外侧敞开的顶部开口,从而使得外部雨水在进入限位穿孔内后,当雨水灌满限位穿孔内时,多余的雨水自动由顶部开口位于矮壁的一侧向外部溢流,既能够保证雨水不会由限位穿孔处倒灌至气膜馆内部,又能够保证气膜内部不会溢水,起到良好的防水作用。

技术特征:

1.一种气膜与基础连接结构,包括柱钢(1)和梁钢(2),所述柱钢(1)和梁钢(2)一体成型为框架结构,所述柱钢(1)下端通过膨胀螺栓预先固定在混凝土地基上,其特征在于:所述梁钢(2)上端通过连接结构可拆卸固定有连接卡件(3);

2.根据权利要求1所述的一种气膜与基础连接结构,其特征在于:所述连接结构包括:

3.根据权利要求2所述的一种气膜与基础连接结构,其特征在于:所述连接件包括连接螺栓(4),所述连接螺栓(4)由底部开口(33)一侧滑动嵌设入螺栓安装槽(32)内,所述连接螺栓(4)的螺帽位于螺栓安装槽(32)内且连接螺栓(4)的螺帽直径大于底部开口(33)的宽度,所述连接螺栓(4)的螺柱下端依次贯穿底部开口(33)与连接孔(21)并位于梁钢(2)内侧,所述连接螺栓(4)的螺母螺接于连接螺栓(4)的螺柱上且上端与梁钢(2)内顶壁抵紧。

4.根据权利要求1所述的一种气膜与基础连接结构,其特征在于:所述限位穿孔(31)内侧壁固定有防滑垫片(7),所述防滑垫片(7)固定有至少一个,所述防滑垫片(7)内侧与气膜绳边(5)外侧过盈配合。

5.根据权利要求1所述的一种气膜与基础连接结构,其特征在于:所述连接卡件(3)上端设置有防水结构,所述防水结构能够在雨水由外部进入限位穿孔(31)内时使多余雨水由外侧自动溢出。

6.根据权利要求5所述的一种气膜与基础连接结构,其特征在于:所述防水结构包括矮壁(34)和高壁(35),所述矮壁(34)上端的水平高度低于高壁(35)上端的水平高度,所述矮壁(34)与高壁(35)之间形成向外侧敞开的顶部开口(36)。

技术总结

本技术公开了一种气膜与基础连接结构,涉及到气膜馆技术领域,包括柱钢和梁钢,梁钢上端通过连接结构可拆卸固定有连接卡件,连接卡件上开设有横向贯穿连接卡件且上端设置开口的限位穿孔,本技术通过连接卡件的设置,在需要固定气膜时,只需将气膜绳边有一侧穿设在限位穿孔内,即可使得气膜绳边卡接在连接卡件中,完成气膜与基础的连接作业,操作简单快捷,采用本连接结构能够缩短安装气膜的施工工期,缩减用工,且无需对膜材边进行打孔,可以使得安装后的膜材再次回收利用,同时,相较于单纯的利用木方与膜材的摩擦力进行固定,连接更加稳固,也不会出现使气膜出现破损的状况,实际使用效果极佳。

技术研发人员:王震,单倩,袁沁宇,杜红顺

受保护的技术使用者:江苏恒惠柏智汇科技有限公司

技术研发日:20240826

技术公布日:2025/4/7

- 还没有人留言评论。精彩留言会获得点赞!