一种改进型的高强度耐高温的高硼硅玻璃的制作方法

1.本实用新型属于玻璃技术领域,尤其涉及一种改进型的高强度耐高温的高硼硅玻璃。

背景技术:

2.高硼硅玻璃是一种强化耐火性能的玻璃,其具有非常低的热膨胀系数,只有普通玻璃的三分之一左右,这将减少因温度梯度应力造成的影响,从而使其具有更强的抗断裂性能,常应用在建筑工程中。

3.现有的高硼硅玻璃在使用的过程中还存在着一些问题,比如:

4.1、抗冲击性能不佳的问题;

5.2、安装后不便于再次补充气体的问题;

6.3、不便于实现耐磨的功能的问题。

技术实现要素:

7.为了解决上述存在的技术问题,本实用新型提供一种改进型的高强度耐高温的高硼硅玻璃,其中本实用新型是通过以下技术方案得以实现的:

8.一种改进型的高强度耐高温的高硼硅玻璃,包括回字型安装框架,回字型安装凹槽,耐磨膜,抗冲击吸能隔音玻璃板结构和可维护充气嘴结构,所述的回字型安装框架内部中间部位左右两侧分别开设有回字型安装凹槽;所述的抗冲击吸能隔音玻璃板结构与耐磨膜相连接;所述的可维护充气嘴结构与回字型安装框架相连接;所述的抗冲击吸能隔音玻璃板结构包括耐高温玻璃板,密封胶,吸能块和气体腔室,所述的耐高温玻璃板分别设置在回字型安装凹槽内侧,且耐高温玻璃板分别通过密封胶与回字型安装框架紧固连接;所述的耐高温玻璃板之间内侧四周部位分别胶接有吸能块;所述的耐高温玻璃板之间内侧设置有气体腔室。

9.与现有技术相比,本实用新型的有益效果为:

10.1.本实用新型中,所述的耐高温玻璃板,密封胶,吸能块和气体腔室的设置,有利于提高耐高温玻璃板的强度和抗冲击性能。

11.2.本实用新型中,所述的可维护充气嘴结构的设置,有利于回字型安装框架安装后,再次向气体腔室内部填充气体。

12.3.本实用新型中,所述的耐磨膜的设置,有利于实现隔热和耐磨的功能。

附图说明

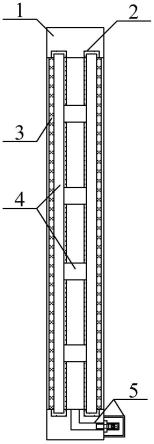

13.图1是本实用新型的结构示意图。

14.图2是本实用新型的抗冲击吸能隔音玻璃板结构的结构示意图。

15.图3是本实用新型的可维护充气嘴结构的结构示意图。

16.图中:

17.1、回字型安装框架;2、回字型安装凹槽;3、耐磨膜;4、抗冲击吸能隔音玻璃板结构;41、耐高温玻璃板;42、密封胶;43、吸能块;44、气体腔室;5、可维护充气嘴结构;51、l型充气通道;52、充气嘴;53、环形六角块;54、气门芯;55、防护罩。

具体实施方式

18.下面结合附图对本实用新型进行具体描述,如附图1和附图2所示,一种改进型的高强度耐高温的高硼硅玻璃,包括回字型安装框架1,回字型安装凹槽2和耐磨膜3,所述的回字型安装框架1内部中间部位左右两侧分别开设有回字型安装凹槽2。

19.其中一种改进型的高强度耐高温的高硼硅玻璃,还包括抗冲击吸能隔音玻璃板结构4和可维护充气嘴结构5,并且所述的抗冲击吸能隔音玻璃板结构4与耐磨膜3相连接,有利于解决抗冲击性能不佳的问题;所述的可维护充气嘴结构5与回字型安装框架1相连接,有利于实现便于补充气体的功能。

20.其中,所述的抗冲击吸能隔音玻璃板结构4包括耐高温玻璃板41,密封胶42,吸能块43和气体腔室44,所述的耐高温玻璃板41分别设置在回字型安装凹槽2内侧,且耐高温玻璃板41分别通过密封胶42与回字型安装框架1紧固连接;所述的耐高温玻璃板41之间内侧四周部位分别胶接有吸能块43;所述的耐高温玻璃板41之间内侧设置有气体腔室44,当耐高温玻璃板41受到外界物体冲击时,通过吸能块43可有效避免耐高温玻璃板41发生剧烈震动,从而导致耐高温玻璃板41发生破裂现象的问题,进而提高耐高温玻璃板41的强度和抗冲击性能,解决抗冲击性能不佳的问题。

21.本实施方案中,结合附图3所示,所述的可维护充气嘴结构5包括l型充气通道51,充气嘴52,环形六角块53,气门芯54和防护罩55,所述的l型充气通道51开设在回字型安装框架1内部右下侧,且l型充气通道51的竖直段位于回字型安装凹槽2之间内侧,l型充气通道51的水平段位于右侧所述的回字型安装凹槽2下侧;所述的l型充气通道51的水平段内部右侧螺纹连接有充气嘴52,且充气嘴52外壁中间部位偏左侧一体化连接有环形六角块53;所述的环形六角块53位于回字型安装框架1右部下侧;所述的充气嘴52内部右侧螺纹连接有气门芯54;所述的防护罩55左部与回字型安装框架1右部下侧螺栓连接设置,且防护罩55罩接在环形六角块53的外侧,当需要对气体腔室44进行再次充气时,操作人员可通过外置的工具,松动紧固防护罩55和回字型安装框架1的螺栓,使回字型安装框架1与防护罩55分离,此时操作人员即可通过充气嘴52向气体腔室44内部进行充气,实现便于再次充气的功能。

22.本实施方案中,具体的,所述的耐高温玻璃板41外侧均胶接有耐磨膜3。

23.本实施方案中,具体的,所述的l型充气通道51的竖直段上部与气体腔室44相通。

24.本实施方案中,具体的,所述的气体腔室44内部填充有氩气,起到隔音,隔热,防起雾,遮挡紫外线的作用,同时还可起到降低玻璃两侧温度,减少玻璃表面结露,降低玻璃自爆的几率的作用,进而提高耐高温玻璃板41的耐温性。

25.本实施方案中,具体的,所述的耐高温玻璃板41采用两个高硼硅玻璃板。

26.本实施方案中,具体的,所述的密封胶42采用硅酮结构胶,起到密封耐高温玻璃板41与回字型安装框架1之间的缝隙的作用,避免气体腔室44内部的气体发生泄漏的现象的问题。

27.本实施方案中,具体的,所述的吸能块43采用硅胶块,当耐高温玻璃板41受到外部冲击时,通过吸能块43可减小耐高温玻璃板41的震动程度,从而避免耐高温玻璃板41发生破裂的现象,进而提高耐高温玻璃板41的强度和耐冲击性能。

28.本实施方案中,具体的,所述的防护罩55采用纵截面为圆形的不锈钢罩,起到避免他人故意通过气门芯54对气体腔室44进行放气的问题。

29.本实施方案中,具体的,所述的耐磨膜3采用透光的pet膜,起到隔热和耐磨的作用。

30.工作原理

31.本实用新型中,当耐高温玻璃板41受到外界物体冲击时,通过吸能块43可有效避免耐高温玻璃板41发生剧烈震动,从而导致耐高温玻璃板41发生破裂现象的问题,进而提高耐高温玻璃板41的强度和抗冲击性能,解决抗冲击性能不佳的问题;当需要对气体腔室44进行再次充气时,操作人员可通过外置的工具,松动紧固防护罩55和回字型安装框架1的螺栓,使回字型安装框架1与防护罩55分离,此时操作人员即可通过充气嘴52向气体腔室44内部进行充气,实现便于再次充气的功能。

32.利用本实用新型所述的技术方案,或本领域的技术人员在本实用新型技术方案的启发下,设计出类似的技术方案,而达到上述技术效果的,均是落入本实用新型的保护范围。

技术特征:

1.一种改进型的高强度耐高温的高硼硅玻璃,其特征在于,该改进型的高强度耐高温的高硼硅玻璃包括回字型安装框架(1),回字型安装凹槽(2),耐磨膜(3),抗冲击吸能隔音玻璃板结构(4)和可维护充气嘴结构(5),所述的回字型安装框架(1)内部中间部位左右两侧分别开设有回字型安装凹槽(2);所述的抗冲击吸能隔音玻璃板结构(4)与耐磨膜(3)相连接;所述的可维护充气嘴结构(5)与回字型安装框架(1)相连接。2.如权利要求1所述的改进型的高强度耐高温的高硼硅玻璃,其特征在于,所述的抗冲击吸能隔音玻璃板结构(4)包括耐高温玻璃板(41),密封胶(42),吸能块(43)和气体腔室(44),所述的耐高温玻璃板(41)分别设置在回字型安装凹槽(2)内侧,且耐高温玻璃板(41)分别通过密封胶(42)与回字型安装框架(1)紧固连接;所述的耐高温玻璃板(41)之间内侧四周部位分别胶接有吸能块(43);所述的耐高温玻璃板(41)之间内侧设置有气体腔室(44)。3.如权利要求1所述的改进型的高强度耐高温的高硼硅玻璃,其特征在于,所述的可维护充气嘴结构(5)包括l型充气通道(51),充气嘴(52),环形六角块(53),气门芯(54)和防护罩(55),所述的l型充气通道(51)开设在回字型安装框架(1)内部右下侧,且l型充气通道(51)的竖直段位于回字型安装凹槽(2)之间内侧,l型充气通道(51)的水平段位于右侧所述的回字型安装凹槽(2)下侧;所述的l型充气通道(51)的水平段内部右侧螺纹连接有充气嘴(52),且充气嘴(52)外壁中间部位偏左侧一体化连接有环形六角块(53);所述的环形六角块(53)位于回字型安装框架(1)右部下侧;所述的充气嘴(52)内部右侧螺纹连接有气门芯(54);所述的防护罩(55)左部与回字型安装框架(1)右部下侧螺栓连接设置,且防护罩(55)罩接在环形六角块(53)的外侧。4.如权利要求2所述的改进型的高强度耐高温的高硼硅玻璃,其特征在于,所述的耐高温玻璃板(41)外侧均胶接有耐磨膜(3)。

技术总结

本实用新型提供一种改进型的高强度耐高温的高硼硅玻璃,包括回字型安装框架,回字型安装凹槽,耐磨膜,抗冲击吸能隔音玻璃板结构和可维护充气嘴结构,所述的回字型安装框架内部中间部位左右两侧分别开设有回字型安装凹槽;所述的抗冲击吸能隔音玻璃板结构与耐磨膜相连接;所述的可维护充气嘴结构与回字型安装框架相连接。本实用新型耐高温玻璃板,密封胶,吸能块和气体腔室的设置,有利于提高耐高温玻璃板的强度和抗冲击性能。璃板的强度和抗冲击性能。璃板的强度和抗冲击性能。

技术研发人员:田晏 胡勤国 宋丙杰 王晨

受保护的技术使用者:山东耀国光热科技股份有限公司

技术研发日:2022.05.25

技术公布日:2022/11/28

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1