一种基于钢结构的抗冲击人防门的制作方法

1.本实用新型涉及人防工程技术领域,更具体地说,它涉及一种基于钢结构的抗冲击人防门。

背景技术:

2.人防门是人民防护工程出入口的门,具有阻隔封闭的作用。现有的人防门通常以以下两种结构为主,一种是钢板与钢筋混凝土结合的方式,即将混凝土填充在门的内部,提高人防门的防护强度,而且降低人防门的制造成本。然而,这种人防门自身较为笨重,日常维护比较费力。在受到巨大冲击力时,混凝土因受到冲击而破碎,导致人防门变形,防护等级急剧下降。另一种人防门大多采用钢结构,通过吸音棉、阻尼板、铝蜂窝板等具有吸音阻尼效果的材料作为内部填充,但这些材料在吸音阻尼的同时,也易吸潮腐蚀,这势必会使人防门丧失原本的防护效果。

技术实现要素:

3.针对上述缺陷,本实用新型提供一种基于钢结构的抗冲击人防门。

4.本实用新型提供一种基于钢结构的抗冲击人防门,通过如下技术方案实现:

5.一种基于钢结构的抗冲击人防门,包括门框、前门板、后门板、加强筋,所述前门板固定于所述门框的前侧,所述后门板固定于所述门框的后侧,所述加强筋纵横交错固定于所述门框内侧,所述加强筋与所述门框、前门板、后门板形成若个空腔,所述门框、门板外表面和空腔内表面均设有防护涂层,所述防护涂层包括底涂层、聚脲防护层。

6.优选的,所述加强筋采用工字钢,通过满焊的方式固定在门框和门板上。

7.通过采用上述技术方案,钢板分别对门框和门板的强度进行加固,可增大人防门的抗冲击力。

8.优选的,所述防护涂层包括底涂层、聚脲防护层,所述底涂层为环氧钢基材底漆,所述环氧钢基材底涂喷涂或刷涂在所述门框、前门板、后门板外表面和空腔内表面上,干膜厚度30-50μm。

9.优选的,所述防护涂层包括底涂层、聚脲防护层,所述聚脲防护层为高强度聚脲材料,所述高强度聚脲材料喷涂在所述环氧钢基材底漆上。所述门框、前门板、后门板外表面高强度聚脲材料干膜厚度1

±

0.2mm,所述空腔内表面高强度聚脲材料干膜厚度3

±

0.2mm。

10.通过采用上述技术方案,环氧钢基材底漆作为防护涂层的底涂层,对门框、门板外表面和空腔内表面可起到良好的防锈作用,同时可提供较强的粘接力,将高强度聚脲材料牢牢的粘结在基材上,进一步提高防锈能力;当人防门受到强烈冲击载荷时,前门板被撞击部位发生瞬间压缩变形,分子链发生急剧断裂并吸收大量热量,完整的包覆前门板的撞击损伤区域,降低冲击力的传递。而空腔内表面的高强度聚脲材料,材料的硬段区形成物理交联,在受到冲击载荷时,硬段区共同运动,增加能量耗散。氢键和芳香族化合物间的相互作用使材料在受到冲击载荷时能够发生可逆性破坏,这也有利于对冲击能力的吸收。此外,在

受到冲击时,高强度聚脲材料会出现瞬时硬化和强化的现象,抵抗冲击波的撞击,这样在提高人防门抗冲击的效果的同时,可有效人防门因抵御冲击波发生大变形,避免二次伤害。

11.本实用新型具有以下有益效果:本实用新型的人防门是基于钢结构直接喷涂防护涂层,制作过程中不需要浇注混凝土,在同样的防护强度下可大大减轻人防门的重量,容易拆除和组装;此外,防护涂层具有强度高,柔韧性好的特点,不仅能吸收外部冲击产生的能量,而且能抑制人防门发生大变形,避免二次伤害。

附图说明

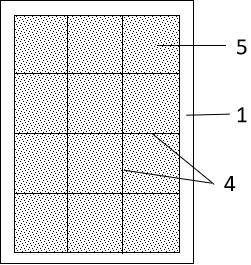

12.图1为本申请实施例的结构示意图。

13.图2为本申请实施例中门扇的内部结构示意图。

14.图3为本申请实施例中门扇的内部空腔剖面图。

15.附图标记说明:1、门框;2、前门板;3、后门板;4、加强筋;5、空腔;6、防护涂层;61、底涂层;62、聚脲防护层。

具体实施方式

16.下面结合附图对本实用新型做进一步详细说明。

17.本实用新型公开了一种基于钢结构的抗冲击人防门。如图1-3,抗冲击人防门包括门框1、前门板2、后门板3、加强筋4,前门板2固定于门框1的前侧,后门板3固定于门框1的后侧,加强筋4纵横交错固定于门框1内侧,加强筋4与门框1、前门板2、后门板3形成若个空腔5,门框1、前门板2、后门板3外表面和空腔内表面均防护涂层6,防护涂层6包括底涂层61、聚脲防护层62。

18.加强筋4采用工字钢,通过满焊的方式固定在门框1和前门板2、后门板3上,这样可分别对门框1和前门板2、后门板3进行强度加固,增大人防门的抗冲击力。

19.底涂层61为环氧钢基材底漆,主要成分为环氧树脂、异氰酸酯类固化剂、溶剂等,采用喷涂或刷涂的方式涂装在门框1、前门板2、后门板3外表面和空腔5内表面上,涂装的干膜厚度30-50μm。环氧本身具有良好的防腐性和耐腐蚀性,因此底涂层61可对门框1、前门板2、后门板3外表面和空腔5起到良好的防锈作用,同时可提供较强的粘接力,将防护层牢牢的粘结在基材上。

20.聚脲防护层62为高强度聚脲材料,底涂层61实干后24小时内将聚脲防护层62涂装在底涂层61上。其中,门框1、前门板2、后门板3外表面高强度聚脲材料干膜厚度1

±

0.2mm,空腔5内表面高强度聚脲材料干膜厚度3

±

0.2mm。高强度聚脲材料由mdi和聚醚二醇合成预聚物,与端氨基聚醚反应制成。其中,mdi分子结构中一个亚甲基对称连接两个苯环,使得其分子结构规整性较高,从而保证高强度聚脲材料抗拉强度高、热稳定性能好。聚醚二元醇分子链内存在大量的醚键,非极性的醚键柔顺性较好,分子链运动时内阻小,动态性能优异。端氨基聚醚为含有苯环的扩链剂,在相邻的双氢键作用下,其极性远强于羟基与异氰酸酯基反应所形成的氨基甲酸酯基,且分子间(链间)的相互作用力强,硬段和软段的微相分离更加明显。当人防门受到强烈冲击载荷时,前门板被撞击部位发生压缩变形,分子链发生断裂吸收大量热量,完整的包覆前门板的撞击损伤区域,减小人防门变形以及降低冲击力的传递;由氨基与异氰酸酯反应生成的脲基,在相邻的双氢键作用下,其极性远强于羟基与异

氰酸酯基反应所形成的氨基甲酸酯基,且分子间(链间)的相互作用力强,硬段和软段的微相分离更加明显,使得高强度聚脲材料因撞击变形而发生相对位移时,硬段和软段之间的摩擦吸能更好,从而能够更好的将外界冲击能量转换为内能消耗掉,使涂层具有了更好的抗冲击性能,因此用于人防门上领域,在同等防护等级条件下,可在很大程度上减轻门本身的重量,并且可有效抑制人防门发生大变形,避免二次伤害。

21.以上为本实用新型的具体实施例,但本实用新型的技术特征并不局限于此。任何以本实用新型为基础,为解决基本相同的技术问题,实现基本相同的技术效果,所作出的简单变化、等同替换或者修饰等,均在本实用新型保护范围内。

技术特征:

1.一种基于钢结构的抗冲击人防门,其特征在于:包括门框(1)、前门板(2)、后门板(3)、加强筋(4),所述前门板(2)固定于所述门框(1)的前侧,所述后门板(3)固定于所述门框(1)的后侧,所述加强筋(4)纵横交错固定于所述门框(1)内侧,所述加强筋(4)与所述门框(1)、前门板(2)、后门板(3)形成若个空腔(5),所述门框(1)、前门板(2)、后门板(3)外表面和空腔(5)内表面均设有防护涂层(6),所述防护涂层(6)包括底涂层(61)、聚脲防护层(62)。2.根据权利要求1所述的一种基于钢结构的抗冲击人防门,其特征在于:所述加强筋(4)采用工字钢,通过满焊的方式固定在门框(1)和前门板(2)、后门板(3)上。3.根据权利要求1所述的一种基于钢结构的抗冲击人防门,其特征在于:所述底涂层(61)为环氧钢基材底漆,所述环氧钢基材底涂采用喷涂或刷涂方式涂装在所述门框(1)、前门板(2)、后门板(3)外表面和空腔(5)内表面上,干膜厚度30-50μm。4.根据权利要求1所述的一种基于钢结构的抗冲击人防门,其特征在于:所述聚脲防护层(62)为高强度聚脲材料,底涂层(61)实干后24小时内将聚脲防护层(62)涂装在底涂层(61)上。5.根据权利要求1所述的一种基于钢结构的抗冲击人防门,其特征在于:门框(1)、前门板(2)、后门板(3)外表面高强度聚脲材料干膜厚度1

±

0.2mm,空腔(5)内表面高强度聚脲材料干膜厚度3

±

0.2mm。

技术总结

本实用新型涉及一种基于钢结构的抗冲击人防门,包括门框、前门板、后门板、加强筋,所述前门板固定于所述门框的前侧,所述后门板固定于所述门框的后侧,所述加强筋纵横交错固定于所述门框内侧,所述加强筋与所述门框、前门板、后门板形成若个空腔,所述门框、门板外表面和空腔内表面均设有防护涂层,所述防护涂层包括底涂层、聚脲防护层。本实用新型的抗冲击人防门质量轻,工艺简单,容易拆除组装,此外,防护涂层具有强度高,柔韧性好的特点,不仅能吸收外部冲击产生的能量,而且能抑制人防门发生大变形,避免二次伤害。避免二次伤害。避免二次伤害。

技术研发人员:赵阳 赵洪祥 白晓军 代娇娇

受保护的技术使用者:青岛国工金承高新材料有限公司

技术研发日:2022.06.15

技术公布日:2022/10/13

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1