一种应用于微孔波浪形隔声屏障上的隔声窗的制作方法

1.本实用新型涉及隔声窗领域,具体涉及一种应用于微孔波浪形隔声屏障上的隔声窗。

背景技术:

2.随着经济发展,国内道路建设的路网密度也不断提高,但居民区的密度也不断提高,居民区内的道路噪音对居民的影响也越来越大,因此,在道路旁设立隔声屏障的需求也越来越大。市面上的吸音屏障造型各有不同,但隔声窗的造型比较单一,没有根据吸音屏障的造型进行逐一配合,隔声窗的造型如不能和吸音屏障的造型配合,会降低隔声屏障整体的隔音效果,且因为隔声窗与吸音屏障为垂直安装于隔声屏障内,在重力的影响下会受力不均,从而导致窗框变形和隔音玻璃破裂的风险增大。

技术实现要素:

3.为了克服现有技术的不足,本实用新型提供一种应用于微孔波浪形隔声屏障上的隔声窗。

4.本实用新型解决其技术问题所采取的技术方案是:

5.一种应用于微孔波浪形隔声屏障上的隔声窗,包括窗框、隔音玻璃、固定条和密封胶条,所述窗框的内侧设有用于固定安装隔音玻璃的固定槽,所述窗框的外侧设有可供钢丝绳穿过的走线槽,所述窗框的底部设有用于紧密连接吸音屏障的屏障安装槽,所述窗框的顶部设有用于密封胶条卡入固定的密封胶条槽,所述固定条固定安装在窗框两侧,且位于走线槽的开口处将钢丝绳限定于走线槽内。

6.在本实用新型中,所述密封胶条槽为梯形结构,梯形结构短边位于所述窗框内侧,所述密封胶条槽两侧设有锯齿状结构。

7.在本实用新型中,所述走线槽、屏障安装槽与密封胶条槽结构一致。

8.在本实用新型中,所述密封胶条为空心五边形结构,并设有用于支撑内部结构的横条,所述密封胶条内部合围形成嵌入变形区和凸起变形区。

9.在本实用新型中,所述密封胶条设有与密封胶条槽结构适配的嵌入部和与吸音屏障结构适配的凸起部,所述嵌入部内部设有可供嵌入部压缩形变的嵌入变形区,所述凸起部内部设有可供凸起部压缩形变的凸起变形区,所述嵌入变形区和凸起变形区之间由横条分隔。

10.在本实用新型中,所述固定槽两侧为空心梯形结构,空心梯形内部结构合围形成了弹性压缩区间,所述固定槽安装所述隔音玻璃后形成夹持结构。

11.在本实用新型中,所述固定条两侧留有螺孔用于固定条通过螺钉与窗框进行连接。

12.本实用新型的有益效果是:隔声窗底部与吸音屏障顶部结构相对应,做到了隔声窗和吸音屏障结构的配合,有利于提升隔声屏障整体的隔音效果,隔声窗与吸音屏障进行

了配合,隔音窗的受力达到平衡,窗框变形和隔音玻璃破裂的风险有效降低。

附图说明

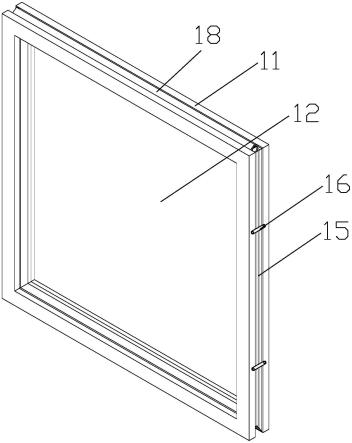

13.图1为应用于微孔波浪形隔声屏障上的隔声窗结构示意图;

14.图2为框体顶部剖视图;

15.图3为应用于微孔波浪形隔声屏障上的隔声窗左视图;

16.图4为应用于微孔波浪形隔声屏障上的隔声窗安装在隔音屏障中的结构示意图。

具体实施方式

17.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

18.一种应用于微孔波浪形隔声屏障上的隔声窗,所述隔声窗1安装在隔声屏障10中,所述隔声屏障10包括屏障安装立柱3、隔声窗1、吸音屏障2和钢丝绳4,所述隔声屏障10总高1900mm,其中所述隔声窗1高度为1000mm,所述隔声窗1包括包括窗框11、隔音玻璃12、固定条16和密封胶条18,所述窗框11的内侧设有用于固定安装隔音玻璃12的固定槽13,所述窗框11的外侧设有可供钢丝绳4穿过的走线槽15,所述窗框11的底部设有用于紧密连接吸音屏障2的屏障安装槽14,所述窗框11的顶部设有用于密封胶条18卡入固定的密封胶条槽17,所述固定条16固定安装在窗框11两侧,且位于走线槽15的开口处将钢丝绳4限定于走线槽15内。

19.进一步地,所述隔声窗1的固定槽13两侧为空心梯形结构,空心梯形内部结构合围形成了弹性压缩区间131,对所述隔音玻璃12形成夹持作用,使所述隔音玻璃12牢固地安装在窗框11内。

20.进一步地,所述窗框11两侧设有走线槽15,所述窗框11顶部设有密封胶条槽17,所述窗框11底部设有屏障安装槽14,所述走线槽15、屏障安装槽14与密封胶条槽17结构一致,均为梯形结构,所述屏障安装槽14与所述吸音屏障2顶部配合,可以使所述隔声窗1和吸音屏障2紧密结合,提高隔声屏障10整体隔音效果,所述走线槽15安装有用于固定钢丝绳4的固定条16,所述钢丝绳4从走线槽15内穿过隔声窗1,并由所述固定条16将钢丝绳4固定在走线槽15内,所述密封胶条槽17内安装有密封胶条18,所述密封胶条18呈五边型结构,所述密封胶条18底部与密封胶条槽17配合,所述密封胶条18顶部与吸音屏障2底部配合,所述密封胶条18填补了隔声窗1和吸音屏障2之间的空隙,进一部提升了隔声屏障10的整体隔音效果。

21.进一步地,所述密封胶条槽17两侧设有锯齿状结构,安装所述密封胶条18时可使摩擦力变大,令所述密封胶条18不易掉落,所述密封胶条18为空心五边形结构,并设有用于支撑内部结构的横条181,所述密封胶条18内部合围形成嵌入变形区182和凸起变形区183,所述密封胶条18设有与密封胶条槽17结构适配的嵌入部184和与吸音屏障结构适配的凸起部185,所述嵌入部184内部设有可供嵌入部184压缩形变的嵌入变形区182,所述凸起部185内部设有可供凸起部185压缩形变的凸起变形区183,所述嵌入变形区182和凸起变形区183之间由横条181分隔。所述密封胶条18安装后通过压缩自身结构填补所述密封胶条槽17和吸音屏障的空隙,实现了进一步加强隔音屏障10的整体隔音效果。

22.进一步地,所述屏障安装立柱3包括安装柱体31、限位槽32及弹性压片33,所述安装柱体31设有限位槽32,所述弹性压片33安装在限位槽32内,所述限位槽32用于安装隔声窗1和吸音屏障2,所述隔声窗1和吸音屏障2通过安装在限位槽32一侧的弹性压片33压紧在限位槽32的另一侧,确保了所述隔声窗1和吸音屏障2在限位槽32内安装牢固程度。

23.在本实施例中,所述隔声窗1底部与吸音屏障2顶部结构相对应,做到了所述隔声窗1和吸音屏障2结构的配合,有利于提升隔声屏障10整体的隔音效果,所述隔声窗1与吸音屏障2进行了配合,所述隔音窗1的受力达到平衡,所述窗框11变形和隔音玻璃12破裂的风险有效降低。

24.以上所述仅为本实用新型的优选实施方式,只要以基本相同手段实现本实用新型目的的技术方案都属于本实用新型的保护范围之内。

技术特征:

1.一种应用于微孔波浪形隔声屏障上的隔声窗,其特征在于:包括窗框(11)、隔音玻璃(12)、固定条(16)和密封胶条(18),所述窗框(11)的内侧设有用于固定安装隔音玻璃(12)的固定槽(13),所述窗框(11)的外侧设有可供钢丝绳(4)穿过的走线槽(15),所述窗框(11)的底部设有用于紧密连接吸音屏障(2)的屏障安装槽(14),所述窗框(11)的顶部设有用于密封胶条(18)卡入固定的密封胶条槽(17),所述固定条(16)固定安装在窗框(11)两侧,且位于走线槽(15)的开口处将钢丝绳(4)限定于走线槽(15)内。2.根据权利要求1所述的一种应用于微孔波浪形隔声屏障上的隔声窗,其特征在于:所述密封胶条槽(17)为梯形结构,梯形结构短边位于所述窗框(11)内侧,所述密封胶条槽(17)两侧设有锯齿状结构。3.根据权利要求2所述的一种应用于微孔波浪形隔声屏障上的隔声窗,其特征在于:所述走线槽(15)、屏障安装槽(14)与密封胶条槽(17)结构一致。4.根据权利要求1所述的一种应用于微孔波浪形隔声屏障上的隔声窗,其特征在于:所述密封胶条(18)为空心五边形结构,并设有用于支撑内部结构的横条(181)。5.根据权利要求4所述的一种应用于微孔波浪形隔声屏障上的隔声窗,其特征在于:所述密封胶条(18)设有与密封胶条槽(17)结构适配的嵌入部(184)和与吸音屏障结构适配的凸起部(185),所述嵌入部(184)内部设有可供嵌入部(184)压缩形变的嵌入变形区(182),所述凸起部(185)内部设有可供凸起部(185)压缩形变的凸起变形区(183),所述嵌入变形区(182)和凸起变形区(183)之间由横条(181)分隔。6.根据权利要求1所述的一种应用于微孔波浪形隔声屏障上的隔声窗,其特征在于:所述固定槽(13)两侧为空心梯形结构,空心梯形内部结构合围形成了弹性压缩区间(131),所述固定槽(13)安装所述隔音玻璃(12)后形成夹持结构。7.根据权利要求1所述的一种应用于微孔波浪形隔声屏障上的隔声窗,其特征在于:所述固定条(16)两侧留有螺孔(161)用于固定条(16)通过螺钉与窗框(11)进行连接。

技术总结

一种应用于微孔波浪形隔声屏障上的隔声窗,包括窗框、隔音玻璃、固定条和密封胶条,所述窗框的内侧设有用于固定安装隔音玻璃的固定槽,所述窗框的外侧设有可供钢丝绳穿过的走线槽,所述窗框的底部设有用于紧密连接吸音屏障的屏障安装槽,所述窗框的顶部设有用于密封胶条卡入固定的密封胶条槽,所述固定条固定安装在窗框两侧,且位于走线槽的开口处将钢丝绳限定于走线槽内,隔声窗底部与吸音屏障顶部结构相对应,做到了隔声窗和吸音屏障结构的配合,有利于提升隔声屏障整体的隔音效果,隔声窗与吸音屏障进行了配合,隔音窗的受力达到平衡,窗框变形和隔音玻璃破裂的风险有效降低。窗框变形和隔音玻璃破裂的风险有效降低。窗框变形和隔音玻璃破裂的风险有效降低。

技术研发人员:王旭

受保护的技术使用者:广东晟普环保科技有限公司

技术研发日:2022.07.13

技术公布日:2022/11/8

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1