一种椅子支撑底架的制作方法

本技术属于家具加工,尤其是涉及一种椅子支撑底架。

背景技术:

1、椅子在使用时需要提供舒适的坐姿,即背板和坐板需要呈一定角度弯曲,且使用时需要承受人体的重量和移动时的受力,如果木板的尺寸和结构不足以支撑这些力量,加工而成的椅子可能会不稳定或容易断裂,影响使用安全。若采用一块木板加工,在加工过程中,通常需要对木板进行折弯操作。加工时折弯工艺难度大,不同的弯曲角度对应不同的折弯模具,因此,对背板倾斜角度进行调整时,需要另外相匹配倾斜度的模具,大大增加了生产成本;且弯曲后有时木板会出现断裂现象,生产出的折弯板良品率低,很容易造成原料的损耗。为了确保椅子的质量和使用安全,通常会使用多块木材进行底架的制作,以满足强度、稳定性。

2、中国申请号为200520102125.1公开的一种椅子,具体公开了包括置于椅架上相连的椅背及椅座,椅背由左背框、右背框、左背压片、右背压片、网布、背上撑、背下撑,其中左背框和右背框是椭圆扁管,左、右背框和背上、下撑通过螺栓联结,形成封闭的长方形,椅座由左、右框,左、右座压片,网布,座下撑构成,座框通过螺栓与三角支架联接,但是这样的结构在拼合处需要采用多个铰链、合页或连杆进行连接固定,尤其是对于不同弯曲角度的椅背,所使用的连接件需要重新开模,在装配时也需要使用较多的部件进行连接固定,结构复杂,加工工序繁多,增加了加工的成本。

技术实现思路

1、本实用新型的目的在于提供一种椅子支撑底架,能够解决上述问题中的至少一个。

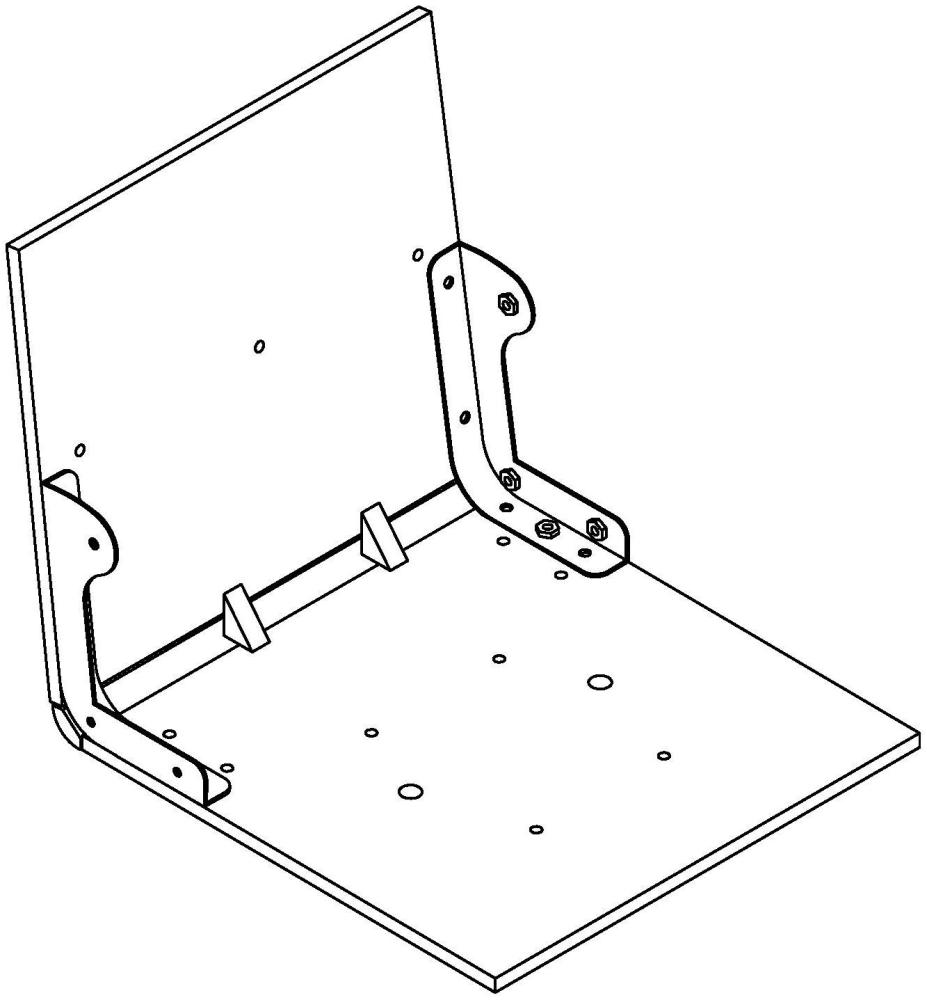

2、根据本实用新型的一个方面,提供了一种椅子支撑底架,包括背板和坐板,背板相对坐板倾斜设置,背板和坐板连接处设有连接板,连接板的底端与坐板一侧相拼接,连接板的顶端与背板的底端相拼接,背板、坐板和连接板通过固定件相连接。

3、本实用新型的有益效果是:通过设置连接板和固定件,整个坐板和背板可以以不同的角度相接合,接合固定后能够满足椅子使用时的强度和稳定性,无需增加其他部件将两者固定。同时,所使用的连接板和固定件数量较少,通过设有连接板,方便对背板倾斜角度进行调节,在加工时不用对各倾斜角度的背板单独重新开模,简化工序,加工方便,提高组装效率,利于降低生产成本。

4、在一些实施方式中,固定件包括水平部、倾斜部和过渡部,水平部通过过渡部与倾斜部连接,水平部与坐板内侧固定,倾斜部与背板的内侧相固定。由此,固定件可以与坐板、背板贴合,将两块木板牢固地固定在一起,使椅架在使用时减少晃动,安装拆卸简单,可以方便地更换配件。

5、在一些实施方式中,固定件的一侧设有翻折边,翻折边与水平部、倾斜部和过渡部相连接,翻折边设有多个通孔。由此,通过翻折边可以方便固定件与其他部件进行连接。

6、在一些实施方式中,水平部、倾斜部、过渡部和翻折边为一体成型结构。由此,消除了连接组装过程中的多个连接点,减少了椅架松动和破损的风险,从而进一步提高椅架整体的强度和稳定性。

7、在一些实施方式中,还包括固定块,固定块固定在连接板的内侧。通过设有固定块,进一步分散和承载施加在连接处的力量,减少连接板的变形和断裂风险,使整个椅子支撑底架更加牢固。

8、在一些实施方式中,固定块为三角形块,三角形块为两个,三角形块的一侧与背板相连接,三角形块的另一侧与坐板相连接,两个三角形块沿连接板的长度方向设置。由此,使用较少的固定块就能分散椅架使用时施加在连接处的作用力,可以对背板、底板、和侧板的连接结构起到加强作用,提升椅子底架的安全性。

技术特征:

1.一种椅子支撑底架,其特征在于,包括背板(1)和坐板(4),所述背板(1)相对坐板(4)倾斜设置,所述背板(1)和坐板(4)连接处设有连接板(5),所述连接板(5)的底端与坐板(4)一侧相拼接,所述连接板(5)的顶端与背板(1)的底端相拼接,所述背板(1)、坐板(4)和连接板(5)通过固定件(2)相连接。

2.根据权利要求1所述的椅子支撑底架,其特征在于,所述固定件(2)包括水平部(23)、倾斜部(21)和过渡部(22),所述水平部(23)通过过渡部(22)与倾斜部(21)连接,所述水平部(23)与坐板(4)内侧固定,所述倾斜部(21)与背板(1)的内侧相固定。

3.根据权利要求2所述的椅子支撑底架,其特征在于,所述固定件(2)的一侧设有翻折边(24),所述翻折边(24)与水平部(23)、倾斜部(21)和过渡部(22)相连接,所述翻折边(24)设有多个通孔(25)。

4.根据权利要求3所述的椅子支撑底架,其特征在于,所述水平部(23)、倾斜部(21)、过渡部(22)和翻折边(24)为一体成型结构。

5.根据权利要求1~4任一项所述的椅子支撑底架,其特征在于,还包括固定块,所述固定块固定在连接板(5)的内侧。

6.根据权利要求5所述的椅子支撑底架,其特征在于,所述固定块为三角形块(3),所述三角形块(3)为两个,所述三角形块(3)的一侧与背板(1)相连接,所述三角形块(3)的另一侧与坐板(4)相连接,两个所述三角形块(3)沿连接板(5)的长度方向设置。

技术总结

本技术公开了一种椅子支撑底架,包括背板和坐板,所述背板相对坐板倾斜设置,所述背板和坐板连接处设有连接板,所述连接板的底端与坐板一侧相拼接,所述连接板的顶端与背板的底端相拼接,所述背板、坐板和连接板通过固定件相连接。通过设置连接板和固定件,整个坐板和背板可以以不同的角度相接合,接合固定后能够满足满足椅子使用时的强度和稳定性,无需增加其他部件将两者固定。同时,所使用的连接板和固定件数量较少,通过设有连接板,方便对背板倾斜角度进行调节,在加工时不用对各倾斜角度的背板单独重新开模,简化工序,加工方便,提高组装效率,利于降低生产成本。

技术研发人员:梁杰

受保护的技术使用者:悦见(广东)家具有限公司

技术研发日:20231206

技术公布日:2024/6/26

- 还没有人留言评论。精彩留言会获得点赞!