超长大直径PHC斜桩插打同步纠偏施工方法与流程

本发明涉及phc管桩斜桩纠偏施工,尤其涉及一种超长大直径phc斜桩插打同步纠偏施工方法。

背景技术:

1、phc管桩作为一种性能优异的预制桩基,广泛应用于工程建设中。传统的桩基主要为竖直结构,施工时,通过送桩装置将phc预制管桩打入土体内。但是,随着工程建设的需要,出现了斜向桩基,这对传统的送桩装置及施工技术提出了新的要求。随着施工技术的发展,出现了斜向送桩装置。但是,由于斜向送桩施工作业难度大,相比于竖向送桩,更容易出现倾斜偏位等情况;因此,需要对出现倾斜的桩基进行纠偏。

2、常规的纠偏措施主要措施为:①挖除复位侧土体进行卸荷;②向桩基施加复位侧的水平推力。但是上述措施的适用范围有限,仅适用于桩基打入不深、偏位不大的情况。另外,采用上述方法进行纠偏时,需要停止送桩作业,待纠偏完成后再进行送桩作业,严重影响施工效率。因此,在进行超长、大直径斜桩施工时,无论是送桩难度及桩基的纠偏难度都非常大,迫切地需要开发出新的施工技术,保证超长、大直径phc斜桩的施工质量。

技术实现思路

1、本发明的目的在于针对超长、大直径phc斜桩送桩过程中存在的桩基纠偏难题,提出了一种超长大直径phc斜桩插打同步纠偏施工方法。为了达到目的,本发明的技术方案为:

2、本发明涉及的超长大直径phc斜桩插打同步纠偏施工方法,包括以下步骤:

3、步骤1. 预制纠偏桩头制作,预制纠偏桩头主要由圆形侧板、环形翼板、锥形底板以及限位板组成,锥形底板焊接在圆形侧板底部,环形翼板焊接在圆形侧板的外侧,限位板焊接在圆形侧板内。

4、步骤2. 纠偏控制系统制造:在底座上表面安装固定中心螺杆,并在中心螺杆上安装丝杆电机,并将两根活动支撑杆的一端分别与丝杆电机、底座铰接,活动支撑杆的另一端与支撑板铰接;在底座侧壁安装双轴动态倾角传感器;在底座下表面安装固定转动电机,并将转动电机的转轴与承载板固定;在承载板的两侧面分别焊接限位槽钢,将纠偏翼板的上、下端插入限位槽钢内,并在承载板与纠偏翼板之间安装液压伸缩杆,液压伸缩杆的两端分别与承载板与纠偏翼板铰接。

5、步骤3. 测量放样出桩基位置,在地面开挖桩孔,并在桩孔内安装导向套筒,并在导向套筒外侧设钢筋并浇筑混凝土护圈,对导向套筒进行固定。

6、步骤4. 将纠偏控制系统从phc管桩下端置入phc管桩内,然后控制丝杆电机沿着中心螺杆向下运动,使支撑板向外扩展至紧贴phc管桩的内壁,将纠偏控制系统临时固定在phc管桩内;接着将预制纠偏桩头安装在phc管桩下端,圆形侧板插入phc管桩内,承载板的两竖向侧边分别插入相邻两限位板之间的空隙内。

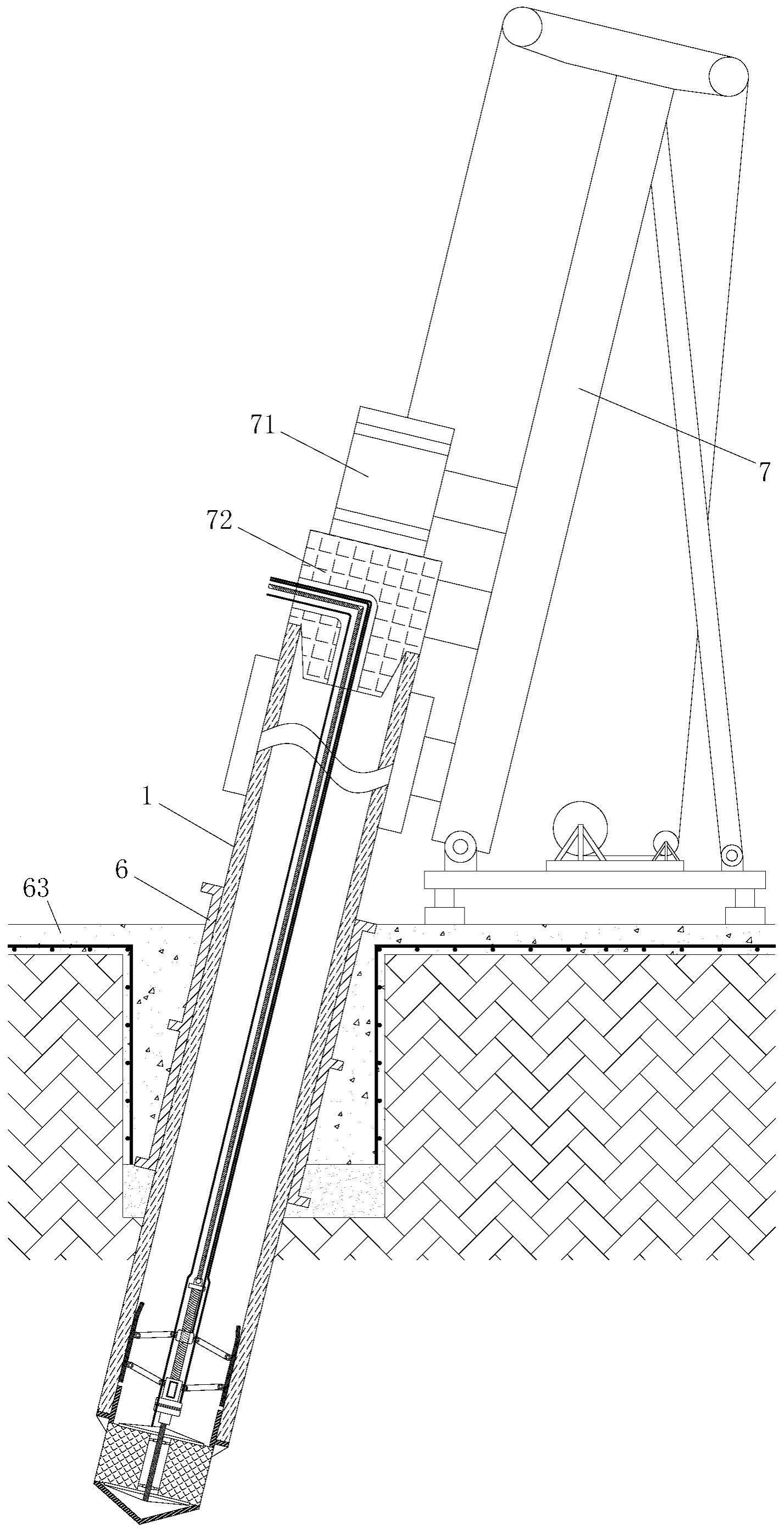

7、步骤5. 将phc管桩吊起并放置在打桩机上,调整打桩机的倾角,使桩身轴线与设计轴线对齐,然后缓慢将phc管桩下端放入导向套筒内。

8、步骤6. 通过桩锤锤击phc管桩,将phc管桩植入土体内;锤击过程中通过双轴动态倾角传感器实时监测桩身轴线,若桩身轴线相对设计轴线发生偏转,通过转动电机转动预制纠偏桩头,使纠偏翼板垂直于设计轴线和桩身轴线所在平面,伸长液压伸缩杆将纠偏翼板从圆形侧板上的条形翼板孔顶出;继续锤击phc管桩,使phc管桩的桩身轴线向设计轴线偏移;待桩身轴线与设计轴线重合后,缩短液压伸缩杆将纠偏翼板缩回圆形侧板内。

9、步骤7. 通过桩锤继续锤击phc管桩,并按照步骤6所述方法进行纠偏作业,直至phc管桩植入设计深度。

10、步骤8. phc管桩植入设计深度后,控制丝杆电机沿着中心螺杆向上运动,使支撑板向内收缩,解除纠偏控制系统与phc管桩的临时固定,通过牵引绳将纠偏控制系统从phc管桩内整体拉出。

11、优选地,所述步骤1中,所述环形翼板与圆形侧板之间均匀设有多个三角加劲板,三角加劲板可提高环形翼板与圆形侧板之间的连接强度。

12、优选地,所述步骤2中,所述中心螺杆顶端有限位块及吊环,所述限位块防止丝杆电机从中心螺杆的顶部滑脱,吊环上连接有牵引绳,方便后期将纠偏控制系统从phc管桩内整体牵引出;所述丝杆电机及转动电机分别与一号电缆及二号电缆连接,通过一号电缆及二号电缆分别实现对丝杆电机及转动电机的控制;所述液压伸缩杆与液压油管相连,通过液压油管控制液压伸缩杆的伸缩。

13、优选地,所述步骤1中,所述圆形侧板上的条形翼板孔倾斜设置,所述步骤2中,所述纠偏翼板的倾角与条形翼缘板孔的倾角一致,所述步骤4中,所述纠偏翼板与条形翼板孔对齐,纠偏翼板可从条形翼板孔内伸出预制纠偏桩头外侧;当phc管桩桩身轴线发生偏转时,将纠偏翼板从预制纠偏桩头内伸出并插入桩周土体内,向下锤击phc管桩,在纠偏翼板的引导下迫使桩身轴线向设计轴线偏转,待桩身轴线与设计轴线重合后将纠偏翼板缩回预制纠偏桩头内。

14、优选地,所述步骤2中,所述丝杆电机可沿中心螺杆上下运动,所述活动支撑杆及支撑板沿中心螺杆周向设置多组;通过丝杆电机向下运动、或者向上运动,控制支撑板向外扩张或者向内收缩,从而将纠偏控制系统临时固定在phc管桩内侧或者解除临时固定。

15、优选地,所述步骤2中,所述限位槽钢与承载板之间设置加劲板,加劲板能够提高限位槽钢与承载板之间的连接强度,限位槽钢能够为纠偏翼板的伸出、回缩提供稳定可靠的限位及导向作用。

16、优选地,所述步骤3中,所述导向套筒的轴线与phc管桩的设计轴线对齐;所述导向套筒底部设有砂垫层,砂垫层可以避免浇筑混凝土护圈时,混凝土进入导向套筒内,增大后期phc管桩的打入难打。

17、优选地,所述步骤5中,phc管桩顶部设置桩帽,所述桩帽上有l型通孔,牵引绳、一号电缆、二号电缆以及液压油管从phc管桩顶部桩帽上的l型通孔内穿出,桩帽上的l型通孔可避免牵引绳、一号电缆、二号电缆以及液压油管被桩锤砸断。

18、采用本发明提供的技术方案,与现有技术相比,具有如下有益效果:

19、1、纠偏控制系统内置在phc管桩内,通过外接电缆、液压油管等即可在地面进行控制,植桩就位后,即可通过牵引绳将纠偏控制系统整体从管桩内撤出,并用于下一桩基的纠偏施工。

20、2、预制纠偏桩头结构简单可靠,相比于传统的钢结构预制桩头,仅是在桩头侧壁上开设了两道条形翼板孔以及在内侧焊接了两组限位板,制作成本低。

21、3、纠偏控制系统集成双轴动态倾角传感器,实时监测桩身轴线倾角,当桩身轴线相对设计轴线发生偏转时,即可立即对桩身就行纠偏,避免桩基偏位过大导致纠偏难度加大。

22、4、管桩顶部的桩帽上有l型通孔,牵引绳、电缆以及液压油管等从桩帽上的l型通孔内穿出,从而避免牵引绳、电缆以及液压油管被桩锤砸断的情况。

23、5、本发明提出的phc斜桩纠偏桩尖及控制系统,可以显著提升phc斜桩的打入精度,降低纠偏作业的难度,提高植桩效率。

技术特征:

1.超长大直径phc斜桩插打同步纠偏施工方法,其特征在于,包括以下步骤:

2.根据权利要求1所述超长大直径phc斜桩插打同步纠偏施工方法,其特征在于,所述步骤1中,所述环形翼板(22)与圆形侧板(21)之间均匀设有多个三角加劲板(23)。

3.根据权利要求1所述超长大直径phc斜桩插打同步纠偏施工方法,其特征在于,所述步骤2中,所述中心螺杆(31)顶端有限位块(37)及吊环(38),所述限位块(37)防止丝杆电机(32)从中心螺杆(31)的顶部滑脱,吊环(38)上连接有牵引绳(39);所述丝杆电机(32)及转动电机(41)分别与一号电缆(33)及二号电缆(42)连接;所述液压伸缩杆(55)与液压油管(56)相连。

4.根据权利要求1所述超长大直径phc斜桩插打同步纠偏施工方法,其特征在于,所述步骤1中,所述圆形侧板(21)上的条形翼板孔(26)倾斜设置,所述步骤2中,所述纠偏翼板(52)的倾角与条形翼缘板孔(26)的倾角一致,所述步骤4中,所述纠偏翼板(52)与条形翼板孔(26)对齐,纠偏翼板(52)可从条形翼板孔(26)内伸出预制纠偏桩头外侧。

5.根据权利要求1所述超长大直径phc斜桩插打同步纠偏施工方法,其特征在于,所述步骤2中,所述丝杆电机(32)可沿中心螺杆(31)上下运动,所述活动支撑杆(34)及支撑板(35)沿中心螺杆(31)周向设置多组。

6.根据权利要求1所述超长大直径phc斜桩插打同步纠偏施工方法,其特征在于,所述步骤2中,所述限位槽钢(53)与承载板(51)之间设置加劲板(54)。

7.根据权利要求1所述超长大直径phc斜桩插打同步纠偏施工方法,其特征在于,所述步骤3中,所述导向套筒(6)的轴线与phc管桩(1)的设计轴线(81)对齐;所述导向套筒(6)底部设有砂垫层(61)。

8.根据权利要求1所述超长大直径phc斜桩插打同步纠偏施工方法,其特征在于,所述步骤5中,phc管桩顶部设置桩帽(72),所述桩帽(72)上有l型通孔(73),牵引绳(39)、一号电缆(33)、二号电缆(42)以及液压油管(56)从phc管桩(1)顶部桩帽(72)上的l型通孔(73)内穿出。

技术总结

本发明涉及的超长大直径PHC斜桩插打同步纠偏施工方法,包括以下步骤:预制纠偏桩头及纠偏控制系统制作;在地面安装导向套筒;将纠偏控制系统临时固定在PHC管桩内,将预制纠偏桩头安装在PHC管桩下端;将PHC管桩吊起并放置在打桩机上,桩身轴线与设计轴线对齐;通过桩锤锤击PHC管桩,通过双轴动态倾角传感器监测桩身轴线,若桩身轴线发生偏转,转动预制纠偏桩头使纠偏翼板垂直于设计轴线和桩身轴线所在平面,将纠偏翼板从条形翼板孔顶出;锤击PHC管桩,使PHC管桩的桩身轴线向设计轴线偏移;待桩身轴线与设计轴线重合后,将纠偏翼板缩回圆形侧板内;继续锤击PHC管桩至设计深度;PHC管桩植入设计深度后,将纠偏控制系统从PHC管桩内拉出。

技术研发人员:请求不公布姓名

受保护的技术使用者:江苏路博建设发展有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!