一种自撑互扣式GRC预制多孔承台侧模的制作方法

一种自撑互扣式grc预制多孔承台侧模

技术领域

1.本实用新型属于基础施工技术领域,特别涉及一种自撑互扣式grc预制多孔承台侧模。

背景技术:

2.目前在建筑地下室基础施工时,承台、电梯井、地梁等基坑承台部位均需要做承台侧面模板,常规传统工艺中,常采用砖砌体代替常规模板施工,而采用常规砖砌体施工时,土方开挖回填量大,灰砂砖(多数地区采用环保混凝土实心砖)及砂浆价格较高,人工花费较多,且对施工中常见的淤泥质土需做前期处理,施工环境限制多,工序施工的时间间隔较长。虽然,部分项目已经开始使用混凝土预制板代替传统的砖胎模进行施工,但是,混凝土预制板转角节点仍然不能快速有效达到连接强度,混凝土预制板的内、外部安装时仍然需要人工采用方木、型钢等材料进行内、外部支撑,安装混凝土预制板无法进行快速的自身稳定,需要多人同时进行辅助作业,承台内部过多的支撑

3.仍然会影响后期承台内的钢筋绑扎作业。同时,按照原来传统的施工方法,基坑开挖后,坑底暴露时间较长,对基坑安全也会带来各种安全隐患。而地下室基础施工需要的就是高效性、安全性。因此,目前亟需一种先进的施工方案解决上述问题。

技术实现要素:

4.为了解决现有技术中存在的问题,本实用新型提供了结构设计合理的一种自撑互扣式grc预制多孔承台侧模。

5.本实用新型的技术方案如下:

6.一种自撑互扣式grc预制多孔承台侧模,其特征在于,包括预制模板一、预制模板二及模板固定件,所述预制模板一与预制模板二相邻之间相互拼接,从而构成封闭四边形结构,所述模板固定件卡接设置在封闭四边形结构的边角位置处。

7.所述的一种自撑互扣式grc预制多孔承台侧模,其特征在于,所述预制模板一采用t型结构,包括模板主体一及设置在模板主体一下半部两侧位置的拼接口一,所述模板主体一上半部在与拼接口一对应位置处形成拼接凸起一。

8.所述的一种自撑互扣式grc预制多孔承台侧模,其特征在于,所述预制模板二采用倒t型结构,包括模板主体二及设置在模板主体二上半部两侧位置的拼接口二,所述模板主体二下半部在与拼接口二对应位置处形成拼接凸起二。

9.所述的一种自撑互扣式grc预制多孔承台侧模,其特征在于,所述模板固定件采用l型结构,包括卡件一及与卡件一垂直设置的卡件二,所述卡件一与卡件二之间设有加强筋板。

10.所述的一种自撑互扣式grc预制多孔承台侧模,其特征在于,所述卡件一及卡件二上分别设有u型卡槽,且卡件一与卡件二上的u型卡槽相连通。

11.所述的一种自撑互扣式grc预制多孔承台侧模,其特征在于,所述预制模板一及预

制模板二端面设有一组贯通轴向的减重孔。

12.本实用新型的有益效果是:

13.1)新设计的预制模板一与预制模板二之间是通过拼接口与拼接凸起互扣连接,实现通过侧模板自身结构固定连接,有效防止在grc预制多孔承台侧模在四个面安装过程中向内部倾倒,无需进行额外的内部方木支撑,提高了整个侧模的快速安装效率高;

14.2)通过模板固定件能够将预制模板一与预制模板二之间进行进一步临时固定连接,通过模板固定件固定使预制模板内外无需再进行支撑作业,有效防止预制侧模板在安装时发生向承台内、外部倾倒,提高了侧模的安装稳定性。当完成回填土等施工后,可以取出模板固定件并循环使用。

15.3)本预制多孔侧模板表面光滑,无需进行抹灰处理,便可以直接做防水基层,节约了抹灰晾干所需的时间间隙,从而进一步节省了施工工期。

16.4)运用本侧模预制板替代砖胎膜,节约了大量的施工用砖量,减少施工用砖的堆放与运输,有利于文明施工,节省了砌筑、抹灰工序,降低了施工成本,同时节约了大量劳动力。

附图说明

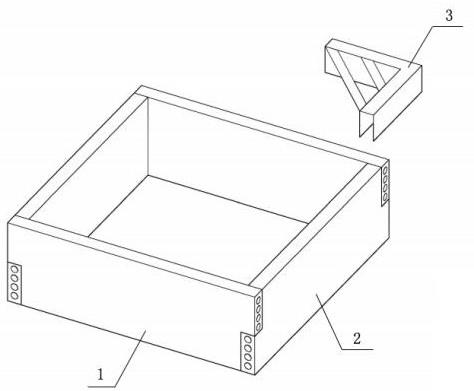

17.图1为本实用新型的整体结构示意图;

18.图2为本实用新型的预制模板一结构示意图;

19.图3为本实用新型的预制模板二结构示意图;

20.图4为本实用新型的模板固定件结构示意图;

21.图5为本实用新型的现场施工示意图;

22.图中:1-预制模板一,101-模板主体一,102-拼接口一,103-拼接凸起一,2-预制模板二,201-模板主体二,202-拼接口二,203-拼接凸起二,3-模板固定件,4-减重孔。

具体实施方式

23.以下结合说明书附图,对本实用新型作进一步描述。

24.如图1-4所示,一种自撑互扣式grc预制多孔承台侧模,包括预制模板一1、模板主体一101、拼接口一102、拼接凸起一103、预制模板二2、模板主体二201、拼接口二202、拼接凸起二203、模板固定件3及减重孔4。

25.实施例:

26.预制桩基承台侧模,主要包括预制模板一1、预制模板二2及模板固定件3。

27.预制模板一1及预制模板二2分别设有两块,预制模板一1与预制模板二2相邻之间相互拼接,构成封闭四边形结构。

28.预制模板一1采用t型结构,包括模板主体一101及设置在模板主体一101下半部两侧位置的拼接口一102,模板主体一101上半部在与拼接口一102对应位置处形成拼接凸起一103。预制模板二2采用倒t型结构,包括模板主体二201及设置在模板主体二201上半部两侧位置的拼接口二202,模板主体二201下半部在与拼接口二202对应位置处形成拼接凸起二203。

29.预制模板一1与预制模板二2拼接时,模板主体一101下半部的拼接口一102与模板

主体二201下半部的拼接凸起二203相配合,且拼接口一102侧壁与拼接凸起二203侧面相贴合;模板主体一101上半部的拼接凸起一103与模板主体二201上半部的拼接口二202相配合,且拼接凸起一103侧面与拼接口二202侧壁相贴合,这样预制模板一1与预制模板二2之间相互作用,不会发生向内倾倒现象发生。

30.模板固定件3卡接设置在封闭四边形结构的边角位置处。模板固定件3采用l型结构,包括卡件一301及与卡件一301垂直设置的卡件二302,其中卡件一301与卡件二302上均设有u型卡槽,且卡件一301与卡件二302上的u型卡槽相连通。卡件一301与卡件二302之间设有还设有两个平行设置的加强筋板303,可以防止卡件发生变形。

31.预制模板一1及预制模板二2端面设有一组贯通轴向的减重孔4,减重孔4的设置能够减轻预制模板的质量,同时在不影响整体性能的前提下也能够减少预制模板材料的使用。

32.使用方法:

33.首先在承台基坑内浇筑垫层,完成垫层浇筑后在垫层上涂抹一层粘结砂浆,然后将承台侧模吊运到位,并在预制模板一与预制模板二交界面涂抹一层粘结砂浆,人工将预制模板一与预制模板二通过拼接口与拼接凸起进行拼装,最终形成封闭的四面grc预制多孔侧模板,并在拼装好的侧模的四个边角位置分别设置模板固定件,完成承台侧模安装,承台侧模安装完毕后,再进行回填土施工。

技术特征:

1.一种自撑互扣式grc预制多孔承台侧模,其特征在于,包括预制模板一(1)、预制模板二(2)及模板固定件(3),所述预制模板一(1)与预制模板二(2)相邻之间相互拼接,从而构成封闭四边形结构,所述模板固定件(3)卡接设置在封闭四边形结构的边角位置处;所述模板固定件(3)采用l型结构,包括卡件一(301)及与卡件一(301)垂直设置的卡件二(302),所述卡件一(301)与卡件二(302)之间设有加强筋板(303)。2.根据权利要求1所述的一种自撑互扣式grc预制多孔承台侧模,其特征在于,所述预制模板一(1)采用t型结构,包括模板主体一(101)及设置在模板主体一(101)下半部两侧位置的拼接口一(102),所述模板主体一(101)上半部在与拼接口一(102)对应位置处形成拼接凸起一(103)。3.根据权利要求2所述的一种自撑互扣式grc预制多孔承台侧模,其特征在于,所述预制模板二(2)采用倒t型结构,包括模板主体二(201)及设置在模板主体二(201)上半部两侧位置的拼接口二(202),所述模板主体二(201)下半部在与拼接口二(202)对应位置处形成拼接凸起二(203)。4.根据权利要求1所述的一种自撑互扣式grc预制多孔承台侧模,其特征在于,所述卡件一(301)及卡件二(302)上分别设有u型卡槽,且卡件一(301)与卡件二(302)上的u型卡槽相连通。5.根据权利要求1所述的一种自撑互扣式grc预制多孔承台侧模,其特征在于,所述预制模板一(1)及预制模板二(2)端面设有一组轴向贯通的减重孔(4)。

技术总结

本实用新型公开了一种自撑互扣式GRC预制多孔承台侧模,包括预制模板一、预制模板二及模板固定件,所述预制模板一与预制模板二相邻之间相互拼接,从而构成封闭四边形结构,所述模板固定件卡接设置在封闭四边形结构的边角位置处。本实用新型的有益效果是:新设计的预制模板一与预制模板二之间是通过拼接口与拼接凸起相互卡接配合,实现有效连接,提高了整个侧模的安装效率高;此外通过新设计模板固定件能够将预制模板一与预制模板二之间进行进一步固定,提高了侧模的安装稳定性。提高了侧模的安装稳定性。提高了侧模的安装稳定性。

技术研发人员:吴刚 王晨枫 刘如泰 王伟

受保护的技术使用者:歌山建设集团有限公司

技术研发日:2021.01.29

技术公布日:2022/2/11

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1