钢混复合桩、钢混复合桩的制备方法及其应用与流程

本发明涉及钢管复合桩,尤其涉及钢混复合桩、钢混复合桩的制备方法及其应用。

背景技术:

1、在跨海桥梁桩基础中打入桩方案已经被广泛应用。根据不同的水深、流速、波浪、地质等环境条件,可采用钢管桩、大直径预应力混凝土管桩等桩型。钢管桩具有抗弯能力强的特点,而预应力混凝土大管桩则具有造价低廉、耐久性好的特点。

2、但是由于目前建造的深水码头泊位和跨海大桥,在较深的水域布置斜桩采用预应力混凝土大管桩(以下简称大管桩)时,在水流、波浪及管桩自重的作用下现有预应力混凝土大管桩显得抗弯能力不足。受自身抗弯能力所限,预应力混凝土大管桩和其他混凝土管桩尚不能在更大范围内代替钢管桩用于海洋环境下的深水码头和桥梁工程。正因如此,上海国际航运中心洋山深水港、东海大桥、杭州湾大桥等国内著名工程最终均在不同的工程阶段放弃了采用预应力混凝土管桩的桩基技术方案,转而采用大直径钢管桩技术方案,增加了工程造价。

3、现有技术中,部分公开的钢混复合桩,其技术性能达到钢管桩的应用范围,且成本较低,具有较高的经济效益和社会效益

4、大管桩本体和钢桩组合桩长度越来越长,大管桩沉桩选用的锤型和锤能也越来越大,在水流、波浪、偏心锤击等不利因素的作用下,沉桩时桩身承受的压应力可能超过管桩c60或c70混凝土压应力的设计值,引起管桩的损伤;而且大管桩个别生产工序自动化程度偏低,造成产品生产成本居高,市场竞争力不强。

技术实现思路

1、本发明的目的在于提供钢混复合桩、钢混复合桩的制备方法及其应用,钢混复合桩是根据工程所处环境,合理地将预应力混凝土管桩和钢管桩组合在一起的新桩型,该桩型结合了混凝土管桩造价低和钢管桩抗弯性能好的优点,在满足工程质量要求的前提下又达到了降低成本的目的。

2、为实现上述目的,本发明通过以下技术方案予以实现。

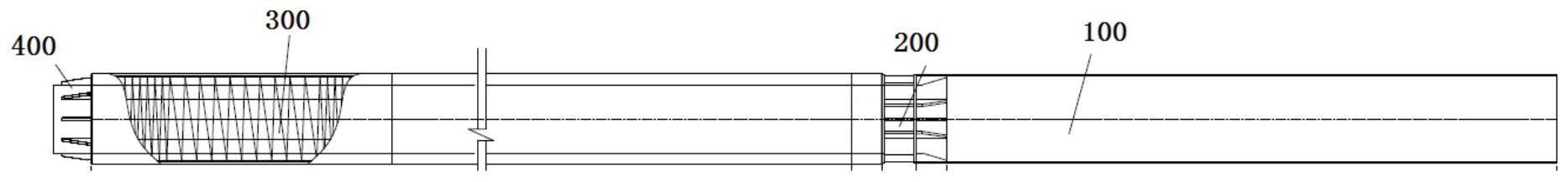

3、钢混复合桩,包括位于水上的钢管桩以及位于水下的混凝土大管桩,所述钢管桩和混凝土大管桩之间通过连接段连接,所述大管桩远离钢管桩的一侧设有钢桩靴;所述连接段两侧分别设置有用于连接钢管桩和混凝土大管桩的法兰,且靠近混凝土大管桩处的法兰,同时作用于所述混凝土大管桩,产生预应力; 所述混凝土大管桩包括若干个采用c60或c70干硬性混凝土通过离心振动辊压复合工艺,配合钢筋孔螺旋筋以及纵向钢筋浇筑而成的管节,若干个管节中,每个管节的断面至少设有16个预留孔,沿混凝土大管桩长度方向,远离钢管桩方向的预留孔处通过锚具连接有所述钢桩靴。

4、进一步地,从钢管桩至所述混凝土大管桩方向,所述连接段依次包括钢抱箍、矩形加劲板以及三角形加劲板。

5、进一步地,沿剖视图看,所述矩形加劲板为圆环形,所述圆环的周向,被对称分割为若干个矩形加劲板,所述矩形加劲板内填充有砼。

6、进一步地,所述三角加劲板的厚度不小于15mm。

7、本发明还公开了钢混复合桩的制备方法,其特征在于,包括如下步骤:

8、混凝土大管桩的制备:依次包括安装钢筋笼、装模板、钢管桩浇筑、蒸养、拆模以及水养的步骤,所述钢管桩浇筑选用c60或c70干硬性混凝土;

9、钢管桩的制备:选用钢材制作钢管桩,并于钢管桩的外层涂覆有防腐漆层,所述防腐漆层底部还设置有改性环氧玻璃鳞片重防腐漆,所述防腐漆层上还设置有丙烯酸聚氨酯漆;

10、连接段安装:将连接段焊接在相邻的钢管桩以及钢管桩和大管桩之间;

11、钢桩靴焊接:将钢桩靴焊接于大管桩的侧部。

12、进一步地,所述步骤大管桩的制备中,还包括钢绞线穿束,依次包括刷粘结剂、完成二次张拉拼接、起吊、压浆、钢包覆板焊接、钢桩靴接长和焊加劲板。

13、进一步地,所述钢管桩的制备中,还包括牺牲阳极的装配,具体为采用水下干法焊接安装固定牺牲阳极,所述牺牲阳极的铁芯材质为螺纹钢。

14、进一步地,所述步骤连接段安装中,还包括沿相邻钢管桩的连接处以及钢管桩和大管桩的连接处,沿周向设置有三角加劲板,所述三角加劲板的厚度为12-18mm,高度为400-600mm。

15、本发明还公开了钢混复合桩在地基条件为细砂、粉砂、中粗砂、淤泥质粘土、粉质粘土、砂质粘土、砾砂、密实砂或风化岩中的应用。

16、进一步地,所述应用中包括钢混复合桩的吊运,所述吊运为六点吊吊运或四点吊吊运。

17、本发明的有益效果如下:

18、本发明中,钢制连接段起到了复合桩结构从钢管桩截面转变为大管桩截面的过渡缓冲作用,降低了锤击应力传递过程中应力分布的不均匀性,极大地改善了接头附近混凝土的应力特性。

19、本发明中,所述大管桩采用离心振动辊压复合工艺生产的c60或c70干硬性混凝土,配合钢筋孔螺旋筋以及纵向钢筋浇筑而成,管节断面至少设有16个预留孔,沿长度方向,预留孔通过锚具连接有所述钢桩靴。

20、本发明中,上下部分分别采用不同材质作为桩基础材料,上部钢桩发挥其抗弯能力强的特点,能够很好的满足对桩基的抗弯性能要求;下部预应力混凝土大管桩则充分发挥其垂直承载能力大、价格低的优势,两者结合优势互补。从结构耐久性考虑,钢管桩虽布置于泥面以上,但可以采取成熟的防腐蚀工程措施,易于满足结构耐久性要求,而混凝土管桩在海水环境中本身具有较好的耐久性,且将其布置于嵌固点以下,与空气隔绝,腐蚀速率极其缓慢。所以钢混复合桩可以满足结构耐久性要求。新型钢混复合管桩也解决了因打桩船的起重能力不足而影响大管桩使用的瓶颈问题。新型钢混复合管桩替代钢管桩使用,还将大大降低工程成本。

21、本发明的有益效果如下:

22、本发明中的钢混复合桩是根据工程所处环境,合理地将预应力混凝土管桩和钢管桩组合在一起的新桩型,该桩型结合了混凝土管桩造价低和钢管桩抗弯性能好的优点,在满足工程质量要求的前提下又达到了降低成本的目的。

23、本发明中,将钢混复合桩与钢管桩进行对比,钢混复合桩单桩造价可节约13.4万元,减少成本约38%,采用钢混复合桩与采用钢管桩相比具有较大的经济效益。

24、本发明中,钢混复合桩上部的抗弯能力与钢管桩相当,在一定程度上破解了预应力混凝土大管桩抗弯能力不足的应用瓶颈,可以扩大预应力混凝土管桩在相关工程中的应用;按前述方法设计的钢混复合桩与相应钢管桩相比,具有较高的性价比,在本章算例中减少成本35%~38%,在外海深水区工程桩基用钢混复合桩代替钢管桩使用将产生十分可观的经济效益和社会效益。

技术特征:

1.钢混复合桩,其特征在于,包括位于水上的钢管桩以及位于水下的混凝土大管桩,所述钢管桩和混凝土大管桩之间通过连接段连接,所述大管桩远离钢管桩的一侧设有钢桩靴;

2.根据权利要求1所述的钢混复合桩,其特征在于,从钢管桩至所述混凝土大管桩方向,所述连接段依次包括钢抱箍、矩形加劲板以及三角形加劲板。

3.根据权利要求2所述的钢混复合桩,其特征在于,沿剖视图看,所述矩形加劲板为圆环形,所述圆环的周向,被对称分割为若干个矩形加劲板,所述矩形加劲板内填充有砼。

4.根据权利要求2所述的钢混复合桩,其特征在于,所述三角加劲板的厚度不小于15mm。

5.如权利要求1-4任意之一的钢混复合桩的制备方法,其特征在于,包括如下步骤:

6.根据权利要求5所述的钢混复合桩的制备方法,其特征在于,所述步骤大管桩的制备中,还包括钢绞线穿束,依次包括刷粘结剂、完成二次张拉拼接、起吊、压浆、钢包覆板焊接、钢桩靴接长和焊加劲板。

7.根据权利要求5所述的钢混复合桩的制备方法,其特征在于,所述钢管桩的制备中,还包括牺牲阳极的装配,具体为采用水下干法焊接安装固定牺牲阳极,所述牺牲阳极的铁芯材质为螺纹钢。

8.根据权利要求5所述的钢混复合桩的制备方法,其特征在于,所述步骤连接段安装中,还包括沿相邻钢管桩的连接处以及钢管桩和大管桩的连接处,沿周向设置有三角加劲板,所述三角加劲板的厚度为12-18mm,高度为400-600mm。

9.如权利要求1-4任意之一所述的钢混复合桩在地基条件为细砂、粉砂、中粗砂、淤泥质粘土、粉质粘土、砂质粘土、砾砂、密实砂或风化岩中的应用。

10.如权利要求9所述的钢混复合桩的应用,其特征在于,所述应用中包括钢混复合桩的吊运,所述吊运为六点吊吊运或四点吊吊运。

技术总结

本发明提供了钢混复合桩、钢混复合桩的制备方法及其应用,所述钢混复合桩包括位于水上的钢管桩以及位于水下的混凝土大管桩,所述钢管桩和混凝土大管桩之间通过连接段连接,所述大管桩远离钢管桩的一侧设有钢桩靴;所述连接段两侧分别设置有用于连接钢管桩和混凝土大管桩的法兰,且靠近混凝土大管桩处的法兰,同时作用于所述混凝土大管桩,产生预应力,所述混凝土大管桩包括若干个采用C60或C70干硬性混凝土通过离心振动辊压复合工艺,配合钢筋孔螺旋筋以及纵向钢筋浇筑而成的管节。本发明中的钢混复合桩结合了混凝土管桩造价低和钢管桩抗弯性能好的优点,在满足工程质量要求的前提下又达到了降低成本的目的。

技术研发人员:潘根强,林东,高继红,章银兵,王玉安

受保护的技术使用者:中交第三航务工程局有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!