钢套箱承台围堰工艺的制作方法

本发明涉及围堰工艺,尤其涉及钢套箱承台围堰工艺。

背景技术:

1、在修建水域桥梁施工过程中,需要先修建水中承台作为临时作业平台,而承台的修建涉及围堰技术,从而使得承台伫立在水中。现有技术中,为了提高承台的围堰施工效率,采用套箱的方式进行围堰,套箱一般呈椭圆形。

2、但是,现有的钢套箱承台围堰工艺存在以下几点缺陷:

3、1、基于套箱的钢底板需要承托封堵钢底板与箱侧壁之间的缝隙的混凝土,且围堰下放至水中后钢底板很难切割回收,导致耗材成本较高。

4、2、基于套箱需要由单元侧板首尾依序连接而成,因而在拼装相邻单元侧板时,相邻单元侧板容易摇晃,因而现场施工时需要搭建很多的斜撑辅助结构,以及,在安装完套箱后需要在其内部的底部和顶部分别加装桁架补强结构,导致施工效率有待提高。

技术实现思路

1、为了克服现有技术的不足,本发明的目的在于提供钢套箱承台围堰工艺,其减少了钢材消耗量,并且,拼装套箱的过程无需做大量的斜撑辅助结构以提高施工效率,而且,减少了桁架补强结构的数量,进一步提高了提高施工效率。

2、本发明的目的采用如下技术方案实现:

3、钢套箱承台围堰工艺,包括如下步骤:

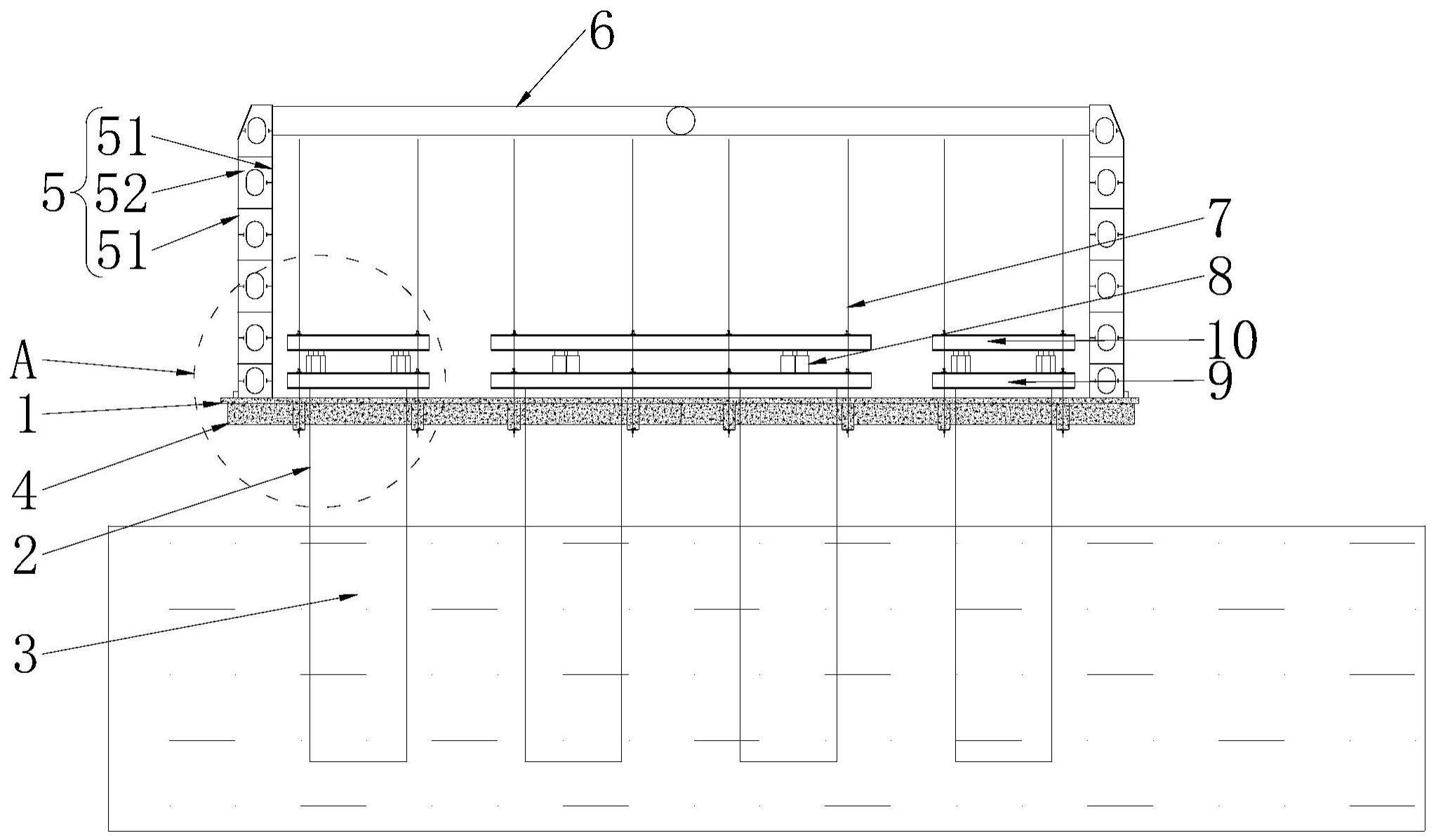

4、预制步骤:预制钢套箱的多块单元混凝土板,多块所述单元混凝土板构成混凝土底板;

5、建设桩基础步骤:在河床内建成配套于钢护筒的桩基础;

6、搭建底梁步骤:在钢护筒的漏出在水面上方的筒壁上开设径向通孔,各径向通孔均横插一根工字梁,然后将底梁的各节段吊装至多根所述工字梁的顶部,以使拼装后的底梁受多根所述工字梁承托;

7、吊装底板步骤:将多块所述单元混凝土板吊装至所述底梁上,以拼装成混凝土底板;

8、拼装钢套箱侧壁步骤:将多块单元钢侧壁首尾依序拼接成闭环结构,其中,所述单元钢侧壁包括沿水平方向间隔地设置的两块单层板,以使所述单元钢侧壁构成双层板结构,所述单元钢侧壁还包括位于两块所述单层板之间且分别与其中一块所述单层板固定连接的连接横板,所述连接横板的延伸方向与所述单层板的延伸方向相互垂直,所述连接横板的中部具有工人过道孔;

9、安装内部补强结构步骤:在所述钢套箱侧壁安装顶部钢管组件;

10、搭建承重梁步骤:将多根承重梁吊装至所述钢护筒的顶部,并使各根所述承重梁受多根所述钢护筒承托;以及,所述承重梁套接有多根下放精轧螺纹钢,所述下放精轧螺纹钢的底部与所述底梁固定连接;

11、搭建液压千斤顶步骤:将多个所述液压千斤顶放置在多根所述承重梁上;

12、搭建反力梁步骤:将多根所述反力梁置于多个所述液压千斤顶的顶部,且各根所述反力梁受多个所述液压千斤顶承托;以及,所述反力梁与多根所述下放精轧螺纹钢套接;

13、整体下放钢套箱步骤:初始状态下,通过所述液压千斤顶将所述反力梁撑起;然后,将位于所述底梁正下方的全部工字钢拆除;接着通过所述下放精轧螺纹钢逐步下放整个所述钢套箱至标高位置;

14、浇筑第一层封底混凝土步骤:向所述混凝土底板注入第一层封底混凝土,以封堵所述钢套箱侧壁与混凝土底板之间的缝隙;接着,将位于钢套箱内的水抽干;

15、焊接转换受力牛腿步骤:在钢护筒上位于所述第一层封底混凝土上方的部位焊接转换受力牛腿;

16、浇筑第二层封底混凝土步骤:向所述混凝土底板注入第二层封底混凝土,以封堵所述转换受力牛腿且填平第一层封底混凝土。

17、进一步地,在所述搭建底梁步骤中,所述单元混凝土板预留有焊接钢筋,拼装后的所述底梁的相邻两块单元混凝土板之间通过焊接的方式将两者的焊接钢筋焊接在一起。

18、进一步地,在所述拼装钢套箱侧壁步骤中,通过多个法兰将多块单元钢侧壁首尾依序拼接成闭环结构。

19、进一步地,相邻两块所述单元钢侧壁之间通过贴附止水胶条进行封堵。

20、进一步地,在搭建底梁步骤中:所述钢护筒在高潮水平面的上方开设所述径向通孔。

21、进一步地,所述单元钢侧壁的厚度大于或等于一米。

22、进一步地,所述顶部钢管组件由均水平放置且固定连接在一起的四根横杆和一根纵杆组成。

23、相比现有技术,本发明的有益效果在于:

24、1、通过混凝土底板代替现有技术中的钢底板,从而节约了钢材的用量以降低工程造价。

25、2、基于单元钢侧壁包括沿水平方向间隔地设置的两块单层板,以使单元钢侧壁构成双层板结构,单元钢侧壁还包括位于两块单层板之间且分别与其中一块单层板固定连接的连接横板,连接横板的延伸方向与单层板的延伸方向相互垂直,所述连接横板的中部具有工人过道孔,。如此,钢套箱侧壁的每块单元钢侧壁本身具备足够的刚度,因而在依序首尾地拼装单元钢侧壁的过程中,单元钢侧壁不易倾倒,从而允许省略较多的斜撑等临时辅助支撑结构,从而大大提高了施工效率。

26、3、将多个液压千斤顶放置在多根承重梁上,从而能够通过控制系统使全部的液压千斤顶同步动作,以保证钢套箱各位置处同步下放,以解决现有技术中局部机械千斤顶过度受力的问题,以及解决现有技术中钢套箱因下放精度较差而需要反复调节的问题。

技术特征:

1.钢套箱承台围堰工艺,其特征在于,包括如下步骤:

2.如权利要求1所述的钢套箱承台围堰工艺,其特征在于:在所述搭建底梁步骤中,所述单元混凝土板预留有焊接钢筋,拼装后的所述底梁(4)的相邻两块单元混凝土板之间通过焊接的方式将两者的焊接钢筋焊接在一起。

3.如权利要求1所述的钢套箱承台围堰工艺,其特征在于:在所述拼装钢套箱侧壁步骤中,通过多个法兰将多块单元钢侧壁(5)首尾依序拼接成闭环结构。

4.如权利要求3所述的钢套箱承台围堰工艺,其特征在于:相邻两块所述单元钢侧壁(5)之间通过贴附止水胶条进行封堵。

5.如权利要求1所述的钢套箱承台围堰工艺,其特征在于:在搭建底梁步骤中:所述钢护筒(2)在高潮水平面的上方开设所述径向通孔。

6.如权利要求1所述的钢套箱承台围堰工艺,其特征在于:所述单元钢侧壁(5)的厚度大于或等于一米。

7.如权利要求1所述的钢套箱承台围堰工艺,其特征在于:所述顶部钢管组件(6)由均水平放置且固定连接在一起的四根横杆和一根纵杆组成。

技术总结

本发明公开了钢套箱承台围堰工艺,包括如下步骤:预制步骤、建设桩基础步骤、搭建底梁步骤、吊装底板步骤、拼装钢套箱侧壁步骤、安装内部补强结构步骤、搭建承重梁步骤、搭建液压千斤顶步骤、搭建反力梁步骤、整体下放钢套箱步骤、浇筑第一层封底混凝土步骤、浇筑第二层封底混凝土步骤。通过混凝土底板代替现有技术中的钢底板,从而节约了钢材的用量以降低工程造价。钢套箱侧壁的每块单元钢侧壁本身具备足够的刚度,因而在依序首尾地拼装单元钢侧壁的过程中,单元钢侧壁不易倾倒,从而允许省略较多的斜撑等临时辅助支撑结构,从而大大提高了施工效率。通过液压千斤顶取代机械千斤顶,以提高钢套箱下放过程的平衡度和效率。

技术研发人员:代先国,李运铭,陈庆华,曾令冶,闫化堂,陈明,张光辉,唐维,敬家炽,杨议

受保护的技术使用者:保利长大工程有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!