一种预制混凝土桩的制作方法

1.本实用新型涉及预制混凝土桩技术领域,具体涉及一种预制混凝土桩。

背景技术:

2.随着我国经济水平的不断提高,预制混凝土桩经历了开始从日本引进先进的产品、技术和工艺到独立自主研发新产品和新工艺的快速发展阶段,截至到目前我国已成为全球管桩产量最大、品种最多、规格最全、应用范围最广的国家之一。据统计,2020年我国预制混凝土桩产量为45362万米,同比增长5.44%。与此同时,对桩的竖向承载力以及抗弯、抗剪、抗拔的综合性能提出了更高的要求。为了获得更好的施工效果,现有技术的预制混凝土桩的桩端端板的焊接连接工艺在工程实践中由于焊接质量因人为因素得不到有效保障,且施工效率低,对环境造成污染。因此一种新型连接结构的预制混凝土桩急需被研制。

技术实现要素:

3.本实用新型针对以上问题的提出,而研究设计一种预制混凝土桩。本实用新型采用的技术手段如下:

4.一种预制混凝土桩,包括桩身,所述预制混凝土桩的部分主筋一端与连接管相连,与连接管相连的主筋的另一端伸出预制混凝土桩的端面,形成主筋伸出部,进而形成桩连接的插接部,所述连接管设置于桩身内且所述连接管远离主筋的一端端口朝向桩身的端面外侧,该连接管端口构成桩连接的套筒部,所述主筋伸出部的长度大于或等于主筋直径的三倍,所述连接管的内部空间的长度大于或等于主筋直径的三倍;预制混凝土桩的形成主筋伸出部的端面设有快速连接机械接头,快速连接机械接头通过连接套筒与未伸出预制混凝土桩端面的主筋连接。

5.进一步地,所述主筋伸出部的长度小于或等于所述连接管的内部空间的长度。

6.进一步地,所述主筋伸出部为对称分布或均布分布。

7.进一步地,所述预制混凝土桩的部分主筋一端与连接管相连,其余主筋的两端设有张拉套筒,所述张拉套筒为设有内螺纹的套筒状结构,所述快速连接机械接头设置在张拉套筒内;与连接管相连的主筋的另一端伸出预制混凝土桩的端面,形成主筋伸出部。

8.进一步地,所述预制混凝土桩为预应力与非预应力混合桩时,部分主筋一端与连接管相连,其余主筋为预应力主筋的,该预应力主筋两端设有张拉套筒,所述张拉套筒为设有内螺纹的套筒状结构,所述快速连接机械接头设置在张拉套筒内。

9.进一步地,所述快速连接机械接头包括能插接卡合的插杆和卡接部。

10.进一步地,所述连接管包括连接管主体和用于与主筋相连的连接部,所述连接部为径向向内的凸缘,所述凸缘能将主筋的镦头限位于连接管主体内,所述连接管主体的长度为60

㎜

以上。

11.进一步地,所述连接部为通过螺纹固定在连接管主体内侧的连接螺母。

12.进一步地,所述连接螺母朝向连接管主体内侧的一端的端面为内凹的锥形面,所

述连接螺母的另一端内侧为六角孔结构。

13.进一步地,所述锥形面的顶角为120度,所述连接螺母的轴向长度为10

㎜

以上。

14.进一步地,所述连接管主体的两端内侧均设有螺纹

15.一种本实用新型所述的预制混凝土桩的使用方法,使用时,往桩连接的套筒部灌入结构胶,然后将桩连接的插接部插入桩连接的套筒部内,然后进行打桩施工。

16.与现有技术比较,本实用新型所述的一种预制混凝土桩实现了真正的成桩主筋同轴、一致连接,且连接部的强度强于主筋本身的强度,保证了连接后成桩的完整性,在承载力完全能满足施工要求的前提下,真正实现了一根成桩的抗剪性能、抗弯性能和抗拔性能最优;同时,配合设置机械接头,施工时,桩连接的套筒部灌入结构胶,然后将桩连接的插接部插入桩连接的套筒部内,在结构胶还没有凝固时,起到临时连接的作用,便于快速施工,保证工程进度。本实用新型所述的一种预制混凝土桩的使用方法在连接处通过工程胶固定连接,工程胶通常都具备很好的防腐蚀性能,因而该预制混凝土桩成桩后还兼有很强的耐腐蚀性。

附图说明

17.图1是本实用新型实施例的立体示意图。

18.图2是图1的仰视图。

19.图3是图2的a-a剖视图。

20.图4是本实用新型实施例所述的连接管的结构示意图。

21.图5是本实用新型实施例一的连接状态示意图。

22.图6是本实用新型实施例所述的机械接头的结构示意图。

23.图7是本实用新型实施例所述的插杆的结构示意图。

24.图8是本实用新型实施例所述的固定套筒的结构示意图。

25.图9是图8的b-b剖面图。

26.图10是图8的c-c剖面图。

27.图11是本实用新型实施例所述的弹性螺母的结构示意图。

28.图12是图11的右视图。

29.图13是图12的d-d剖面图。

30.图14是本实用新型实施例所述的限位件的结构示意图。

31.图15是图14的侧视图。

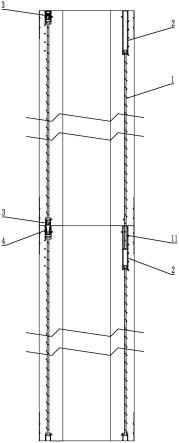

32.图16是本实用新型实施例二的主视示意图。

33.图17是本实用新型实施例二的主视局部剖视示意图。

34.图18是本实用新型实施例二的立体局部剖视示意图。

35.图19是本实用新型实施例二的插接过程示意图。

36.图20是本实用新型实施例二的插接状态示意图。

37.图21是现有技术的可连接方桩的立体示意图。

38.图22是图21的仰视图。

39.图23是图22的m-m剖视图。

具体实施方式

40.实施例一

41.如图1至图5所示,一种预制混凝土桩,为管桩,包括桩身,所述预制混凝土桩的部分主筋1一端与连接管2相连,其余主筋1的两端设有连接套筒3,所述连接套筒3为设有内螺纹的套筒状结构,与连接管2相连的主筋1的另一端伸出预制混凝土桩的端面,形成主筋伸出部11,进而形成桩连接的插接部,所述连接管设置于桩身内且所述连接管远离主筋的一端端口朝向桩身的端面外侧,该连接管2端口构成桩连接的套筒部,所述主筋伸出部11的长度大于或等于主筋直径的三倍,所述连接管的内部空间的长度大于或等于主筋直径的三倍。在一优选实施例中,所述主筋伸出部11的长度小于或等于所述连接管2的内部空间的长度。如果本实施例的预制混凝土桩为预应力桩,则要求每个主筋的长度一致,保证每个主筋的预压力均匀一致;如果预制混凝土桩为非预应力桩,则所有主筋长度不受长度一致的限制。预制混凝土桩的形成主筋伸出部的端面设有快速连接机械接头,快速连接机械接头通过连接套筒与未伸出预制混凝土桩端面的主筋连接。本实施例中,设置机械接头是为了施工时:桩连接的套筒部灌入结构胶,然后将桩连接的插接部插入桩连接的套筒部内,在结构胶还没有凝固时,机械接头起到临时连接,便于快速施工,保证工程进度。端部设置的机械接头是均匀分布,保证力的分布是均衡的。所有主筋伸出部也均匀分布,这样可以保证桩的力学性能,这样可以保证预应力桩的预压力等效预压力相同,保证均衡施压,保证桩的最优质量。

42.在一优选实施例中,所述预制混凝土桩的部分主筋一端与连接管相连,其余主筋的两端设有张拉套筒,所述张拉套筒为设有内螺纹的套筒状结构,所述快速连接机械接头设置在张拉套筒内,在该优选实施例中,张拉套筒用作连接套筒3使用。与连接管相连的主筋的另一端伸出预制混凝土桩的端面,形成主筋伸出部。该预制混凝土桩为预应力桩,部分主筋伸出预制混凝土桩端面,要求预制混凝土桩的每个主筋的长度一致,保证每个主筋的预压力均匀一致。

43.所述预制混凝土桩为预应力与非预应力混合桩时,部分主筋一端与连接管相连,其余主筋为预应力主筋的,该预应力主筋两端设有张拉套筒,所述张拉套筒为设有内螺纹的套筒状结构,所述快速连接机械接头设置在张拉套筒内。该预制混凝土桩为预应力与非预应力混合桩,部分主筋伸出预制混凝土桩端面,要求预制混凝土桩的每个主筋的长度一致,保证每个主筋的预压力均匀一致,非预应力主筋长度不受长度一致的限制,根据实际需求进行设置。

44.如图4所示,所述连接管2包括连接管主体21和用于与主筋1相连的连接部22,所述连接部22为径向向内的凸缘,所述凸缘能将主筋1的镦头限位于连接管主体21内,所述连接管主体21的长度为60

㎜

以上。在一优选实施例中,所述连接部22为通过螺纹固定在连接管主体内侧的连接螺母。对于用于与钢棒连接的连接螺母所述连接螺母朝向连接管主体内侧的一端的端面为内凹的锥形面,所述连接螺母的另一端内侧为六角孔结构,便于使用六角扳手进行旋扭安装,所述锥形面的顶角为120度,所述连接螺母的轴向长度为10

㎜

以上。对于用于与螺纹钢连接的连接螺母,连接螺母的内壁设有螺纹,螺纹钢的端部与连接螺母通过螺纹连接。所述连接管主体21的两端内侧均设有螺纹,一端用于安装连接螺母,另一端用于主筋的张拉,作为张拉孔使用,也可以通体设有内螺纹,进一步增强插接部和套筒部的连

接强度。

45.所述快速连接机械接头4包括能插接卡合的插杆41和卡接部42。如图6至图15所示,在一优选实施例中,所述插杆41包括固定座411和设置在固定座 411上的插头412,所述固定座411通过螺纹固定在主筋1伸出的一端的连接套筒3内,所述插头412的外壁上设有卡齿,所述卡接部42包括固定套筒421,所述固定套筒421内设有弹性螺母容纳腔422,所述弹性螺母容纳腔422内设有弹性螺母423,所述弹性螺母423包括能径向扩张和收缩的弹性部424,所述弹性部423的内侧设有与插头412配合的卡齿,所述固定套筒421远离插入端的一端设有能对弹性螺母423进行限位的限位件425,所述弹性螺母容纳腔422靠近插入端的一端设有对弹性螺母423进行限位的台阶面。在一优选实施例中,所述弹性螺母423包括环形的弹性螺母本体和设置在弹性螺母本体上的两个以上的弹片,所述弹片的端部朝向插杆插入的一端,所述弹片的内侧设有与插头配合的卡齿,所述限位件425为卡环,所述卡环固定或限位于固定套筒内。所述卡环为设有断口的环状结构,使卡环具有径向弹性,能弹性收缩安装进入固定套筒421的周向凹槽并回弹实现固定。

46.机械接头除上述结构形式外,还可以为现有任意形式的机械接头,包括但不限于专利【2015204447851】公开的预制混凝土桩快速接头、【2015207122349】公开的机械拼接接头、【2015206485006】公开的镶齿连接机械接头、【201620008421.3】公开的预制混凝土构件插接接头、【201621106867.6】公开的预制混凝土构件机械接头、【201720863564.7】公开的混凝土装配式结构构件插接接头、【201821045918.8】公开的混凝土构件连接接头、【201810847677.7】公开的混凝土构件机械接头、【201810844323.7】公开的预制混凝土构件接头、【201910020327.8】公开的机械接头、【201910718379.2】公开的弹卡机械接头和【202020570599.3】公开的齿牙机械接头等。

47.实施例二

48.如图16至图20所示,本实施例与实施例一的不同之处在于,本实施例为实心方桩,本实施例的连接管2结构和机械接头4结构与实施例一相同。同理,本实施例的端部设置的机械接头4对称分布,保证力的分布是均衡的。所有主筋伸出部11也均匀分布,这样可以保证桩的力学性能,这样可以保证预应力桩的预压力等效预压力相同,保证均衡施压,保证桩的最优质量。同样地,如果本实施例的预制混凝土桩为预应力桩,则要求每个主筋1的长度一致,保证每个主筋1的预压力均匀一致;如果预制混凝土桩为非预应力桩,则所有主筋1 长度不受长度一致的限制。如果预制混凝土桩为预应力与非预应力混合桩,部分主筋伸出预制混凝土桩端面,要求预制混凝土桩的每个主筋1的长度一致,保证每个主筋的预压力均匀一致,非预应力主筋长度不受长度一致的限制,根据实际需求进行设置。

49.实施例三

50.一种实施例一和实施例二所述的预制混凝土桩的使用方法,使用时,往桩连接的套筒部灌入结构胶,然后将桩连接的插接部插入桩连接的套筒部内,将端部的机械接头进行插接,然后进行沉桩施工。被插入桩为最底部的桩时,则被插入桩的底端主筋不伸出端面,可以在端面处设置与主筋相连的张拉套筒、也可以在底端设置桩尖(包括但不限于混凝土桩尖和钢桩尖),也可以在底端设置端板。一个底桩可以依次连接一个或多个本实用新型实施例所述的预制混凝土桩。本实施例的施工方法过程中无需现场组装插接零部件,施工效率高。

51.本技术各实施例的预制混凝土桩实现了真正的成桩主筋同轴、一致连接(如图5、图19、图20所示,成桩后,所有单节桩的主筋通过本专利的连接方式连接为一体),且连接部的强度强于主筋本身的强度(如表1、表2及表3所示,本专利所述预制混凝土桩连接结构测试结果表明,连接部在经过抗裂剪力试验、抗弯试验、抗拉实验中,连接处的强度是强于主筋本身的强度。连接管设置于桩身内且所述连接管远离主筋的一端端口朝向桩身的端面外侧,连接管在桩身内起到主筋作用,其强度远大于主筋强度;同时如果主筋是预应力主筋时,连接管替代张拉螺母。由于本专利的连接为两根单桩无间隙连接,承载力主要取决于桩本身结构强度,因此这里不再赘述本专利承载力完全能满足施工要求),最终真正实现了一根成桩的抗剪性能、抗弯性能和抗拔性能最优;由于连接处通过工程胶固定连接,工程胶通常都具备很好的防腐蚀性能,因而该预制混凝土桩成桩后还兼有很强的耐腐蚀性。

52.本专利施工时先将桩连接的套筒部灌入结构胶,然后将桩连接的插接部插入桩连接的套筒部内固定连接。此时单桩之间的连接力的大小通过握裹强度来计算评估。握裹强度越大一般用r=p/3.14dl确定。p,为拔出力,d,钢筋直径, l,钢筋埋入长度。握裹力:一般用混凝土的握裹强度来表示。混凝土抵抗钢筋滑移能力的物理量,以它的滑移力除以握裹面积来表示(mpa),一般情况下,握裹强度是指沿钢筋与混凝土接触面上的剪应力,亦即是粘结应力。实际上,钢筋周围混凝土的应力及变形状态比较复杂,握裹力使钢筋应力随着钢筋握裹长度而变化,所以,握裹强度随着钢筋种类,外观形状以及在混凝土中的埋设位置,方向的不同而变化,也与混凝土自身强度有关,即混凝土抗压强度越高。工程胶的强度通常几倍于混凝土的强度,因而选择工程胶2倍以上桩身混凝土强度的工程胶,主筋伸如套筒并有效粘接(连接)长度大于或等于主筋直径的七倍就能完全满足连接处强度的要求。为验证,本专利申请前特别做了实验验证,验证结果如表1、表2及表3。

53.表1管桩抗裂剪力试验记录

[0054][0055]

表1为本专利所述预制混凝土桩的管桩实验记录,抗裂剪实验过程中,载荷力达到百分百时,连接处没有出现裂缝,桩身没有出现裂缝。载荷力达到110%时,荷结束时连接处没有出现裂缝,桩身第一次出现宽0.1

㎜

裂缝。说明连接结构处的强度远高于桩身的强度。

[0056]

表2管桩抗弯试验记录

[0057][0058]

表2为本专利所述预制混凝土桩的管桩抗弯试验记录,抗弯实验过程中,载荷力达到百分百时,持荷时连接处没有出现裂缝,桩身没有出现裂缝。载荷力达到115%时,持荷结束时连接处没有出现裂缝,第一次出现裂缝。说明连接结构处的强度远高于桩身的强度。

[0059]

表3为本专利所述预制混凝土桩的管桩拉力载荷检验报告,拉力载荷检验过程中,超过标准125kn的3个实验中,分别是

①

165.5kn时钢筋断裂,

②

150.3kn 时钢筋墩头部断裂,

③

162.8kn时钢筋断裂。

[0060]

表3拉力载荷检验报告

[0061][0062]

现有的连接方式都无法达到本专利的使用效果,传统的辅筋插接连接方式存在辅筋4直接插接到预制混凝土桩主筋内的混凝土预留孔5中,如图21至图 13所示,施工时通过结构胶将二者粘接,辅筋4与混凝土连接,其桩身接头综合力学性能:抗剪、抗弯及抗拔性能远低于本专利,其仅适用于有竖向承载力要求的桩基础,且没有实现主筋在同一轴线连接;另外施工时间跟随胶的凝固时间而受限。传统的端头板焊接连接虽然满足了成桩抗剪、抗弯性能要求,但对于抗拔桩需特殊定制;电焊焊接连接时,要求其焊接满焊三遍,其焊接热量会对混凝土及钢筋墩头产生二次损伤。另外桩两端锚固端头板的构造成本和施工时焊接成本远高于本专利的实施成本,传统桩两端带端板预制混凝土桩也有悖于“节能减排、双碳政策”的大趋势;按行业平均桩长11米的计算方式,2020 年我国预制混凝土桩的产量为45362万延长米(数据来源,中国混凝土与水泥制品协会)计算,需要约8247万片端头板,即耗用约160余万吨钢铁,折算下来就需要大约100亿的开销,这些钢铁被取替后,每年会减少约288万吨的碳排放量(每吨粗钢铁大约排放1.8吨碳的标准计算得来),因此本专利技术被实施后,在确保桩身综合力学性能优于带端板常规预制混凝土桩的同时,有效的降低了钢材耗用,每年至少会减少200余万吨的碳排放量。

[0063]

以上所述的实施例仅仅是对本实用新型的优选实施方式进行描述,并非对本实用新型的范围进行限定,在不脱离本实用新型设计精神的前提下,本领域普通技术人员对本实用新型的技术方案做出的各种变形和改进,均应落入本实用新型权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1