一种抽水蓄能电站高压钢管进厂房布置结构的制作方法

1.本实用新型涉及水利水电技术领域,具体涉及一种抽水蓄能电站高压钢管进厂房布置结构。

背景技术:

2.抽水蓄能电站引水隧洞由于埋深较大,水头较高,尤其是下斜井、下平洞的承压较大,往往采用钢衬结构。

3.为了机组检修时提供安全工作的条件,同时兼顾机组过速的后备保护,在水轮机蜗壳前需要设置进水阀。一般在近厂段高压钢管需要延伸至厂房与进水阀进行管口进行焊接,虽然施工相对方便,但是此部位焊缝相对较为薄弱,存在爆管及水淹厂房的风险,增加了工程的安全隐患。

4.由于此处正是进水压力管道承压最大部位,高压钢管容易发生非自由变形,目前已建的一些抽水蓄能电站,在高压钢管安装焊接完成后,厂房上游侧边墙时有发生掉块现象,这样不仅增大了人员和设备发生事故的风险,也不利于电站的安全稳定运行。

5.此外,在钢衬混凝土施工过程中,由于钢管内空间相对密闭,混凝土无法充分振捣,加之混凝土的干缩效应,局部容易出现脱空,加之高压作用,极易引发结构大变形屈曲的刚度破坏。

技术实现要素:

6.针对现有技术中存在的不足,本实用新型的目的在于提供一种抽水蓄能电站高压钢管进厂房布置结构。本实用新型有效解决了对钢管对混凝土及厂房侧墙的应力释放及钢衬脱空的情况,大大提高了施工效率及保证了施工质量。

7.为解决上述技术问题,本实用新型通过下述技术方案实现:

8.一种抽水蓄能电站高压钢管进厂房布置结构,包括部分管身处在抽水蓄能电站引水隧洞内的高压钢管,其特征在于:高压钢管的第一端与渐变段的小口端连接,高压钢管的第二端延伸至厂房上游侧墙外与进水阀管口连接,所述高压钢管由第一段钢管和第二段钢管组成,第一段钢管和第二段钢管相连接,第一段钢管和第二段钢管外表面至抽水蓄能电站引水隧洞洞壁采用自密实混凝土回填。

9.进一步的:所述第二段钢管的外表面与自密实混凝土之间设置软垫层。

10.进一步的:所述第一段钢管和第二段钢管焊接连接,第一段钢管和第二段钢管的焊缝处在抽水蓄能电站引水隧洞内。

11.进一步的:所述第一段钢管的外表面设置多道加劲环。

12.进一步的:所述软垫层采用自熄型聚苯乙烯泡沫板。

13.进一步的:所述软垫层的外表面设置进行包封处理,相邻两块软垫层之间的接缝处设置密封材料密封。

14.本实用新型与现有技术相比,具有以下优点及有益效果:

15.本实用新型将高压钢管的分割点放置在隧洞内,厂房内无焊缝,提高了施工过程中的安全性。第二段钢管的部分管身外表面在抽水蓄能电站引水隧洞内设置自熄型聚苯乙烯泡沫板软垫层,防止第二钢管因非自由变形而破坏整体结构稳定。第一段钢管和第二段钢管焊缝区域整体采用自密实混凝土,提高混凝土的密实性及结构设计的自由度,同时提高了生产效率,降低工程成本。

附图说明

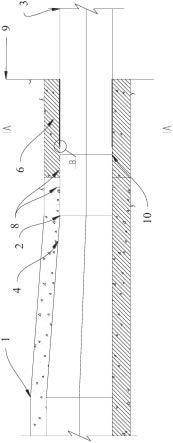

16.图1是本实用新型的纵剖面示意图;

17.图2是图1a-a的剖面图;

18.图3是图1b处的局部放大图。

19.附图标记:1-抽水蓄能电站引水隧洞;2-第一段钢管;3-第二段钢管;4-渐变段;6

‑ꢀ

自密实混凝土;7-软垫层;8-加劲环;9-厂房上游侧墙;10-焊缝;11-高压钢管。

具体实施方式

20.为了使本领域的技术人员更好地理解本实用新型的技术方案,下面结合具体实施例对本实用新型的优选实施方案进行描述,但是应当理解,附图仅用于示例性说明,不能理解为对本实用新型的限制;为了更好说明本实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;对于本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的。附图中描述位置关系仅用于示例性说明,不能理解为对本实用新型的限制。

21.下面结合附图和实施例对本实用新型作进一步的说明,但并不作为对本实用新型限制的依据。

22.如图1至3所示,一种抽水蓄能电站高压钢管进厂房布置结构,包括部分管身处在抽水蓄能电站引水隧洞1内的高压钢管11,高压钢管11的第一端与渐变段4的小口端连接,高压钢管11的第二端延伸至厂房上游侧墙9外与进水阀管口连接,所述高压钢管11由第一段钢管2和第二段钢管3组成,第一段钢管2和第二段钢管3相连接,第一段钢管2和第二段钢管3外表面至抽水蓄能电站引水隧洞1洞壁采用自密实混凝土6回填。

23.所述第二段钢管3的外表面与自密实混凝土6之间设置软垫层7。

24.所述第一段钢管2和第二段钢管3焊接连接,第一段钢管2和第二段钢管3的焊缝10 处在抽水蓄能电站引水隧洞1内。

25.所述第一段钢管2的外表面设置多道加劲环8,在本实施例中,加劲环8设置三道。

26.所述软垫层7采用自熄型聚苯乙烯泡沫板。所述软垫层7的厚度为20mm,软垫层7 包角为30

°

,所述包角是指软垫层7的边缘在第二段钢管2的外表面对第二段钢管2进行 360

°

包裹。

27.所述软垫层7的外表面设置进行包封处理,所述包封材料采用土工膜,包封材料每隔 20cm采用铁丝绑扎固定;在混凝土浇筑前,为防止软垫层7块与块之间接缝有水泥砂浆渗入,影响软垫层7作用,在相邻两块软垫层7之间的接缝处设置密封材料密封,所述密封材料采用宽型胶带纸。

28.本实用新型的具体施工步骤:

29.s1:对进厂房段抽水蓄能电站引水隧洞1进行爆破开挖,为便于施工,开挖体型以城门洞型为宜;

30.s2:第一段钢管2的加工、定位和安装的工作,第一段钢管2表面设置三道加劲环8,并在端部与渐变段4焊接。此外,第一段钢管2作为定位节,施工时钢管外壁需要设置钢支撑。

31.s3:第一段钢管2安装完成后进行混凝土施工,采用自密实混凝土6,施工自密实混凝土6时在第一段钢管2与第二段钢管3接缝位置预留1m空间,以便于后期钢管的焊接施工。

32.s3:第二段钢管3加工完成后,在第二段钢管3外表面安装聚苯乙烯泡沫板,并进行包封处理和密封处理。

33.s4:将第二段钢管3从厂房侧进行吊装至抽水蓄能电站引水隧洞1内的近厂段,并与第一段钢管2进行焊接,第一段钢管2和第二段钢管3的焊缝10设置在抽水蓄能电站引水隧洞1内。

34.s5:进行第二段钢管3的洞内段自密实混凝土6施工,施工时从厂房侧泵送至焊缝10 位置。

35.依据本实用新型的描述及附图,本领域技术人员很容易制造或使用本实用新型的一种抽水蓄能电站高压钢管进厂房布置结构,并且能够产生本实用新型所记载的积极效果。

36.以上所述,仅是本实用新型的较佳实施例,并非对本实用新型做任何形式上的限制,凡是依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化,均落入本实用新型的保护范围之内。

技术特征:

1.一种抽水蓄能电站高压钢管进厂房布置结构,包括部分管身处在抽水蓄能电站引水隧洞(1)内的高压钢管(11),其特征在于:高压钢管(11)的第一端与渐变段(4)的小口端连接,高压钢管(11)的第二端延伸至厂房上游侧墙(9)外与进水阀管口连接,所述高压钢管(11)由第一段钢管(2)和第二段钢管(3)组成,第一段钢管(2)和第二段钢管(3)相连接,第一段钢管(2)和第二段钢管(3)外表面至抽水蓄能电站引水隧洞(1)洞壁采用自密实混凝土(6)回填。2.根据权利要求1所述的一种抽水蓄能电站高压钢管进厂房布置结构,其特征在于:所述第二段钢管(3)的外表面与自密实混凝土(6)之间设置软垫层(7)。3.根据权利要求1所述的一种抽水蓄能电站高压钢管进厂房布置结构,其特征在于:所述第一段钢管(2)和第二段钢管(3)焊接连接,第一段钢管(2)和第二段钢管(3)的焊缝(10)处在抽水蓄能电站引水隧洞(1)内。4.根据权利要求1所述的一种抽水蓄能电站高压钢管进厂房布置结构,其特征在于:所述第一段钢管(2)的外表面设置多道加劲环(8)。5.根据权利要求2所述的一种抽水蓄能电站高压钢管进厂房布置结构,其特征在于:所述软垫层(7)采用自熄型聚苯乙烯泡沫板。6.根据权利要求2所述的一种抽水蓄能电站高压钢管进厂房布置结构,其特征在于:所述软垫层(7)的外表面设置进行包封处理,相邻两块软垫层(7)之间的接缝处设置密封材料密封。

技术总结

本实用新型提供了一种抽水蓄能电站高压钢管进厂房布置结构,包括部分管身处在抽水蓄能电站引水隧洞(1)内的高压钢管(11),高压钢管(11)的第一端与渐变段(4)连接,高压钢管(11)的第二端延伸至厂房上游侧墙(9)外与进水阀管口(5)连接,其特征在于:所述高压钢管(11)由第一段钢管(2)和第二段钢管(3)组成,第一段钢管(2)和第二段钢管(3)相连接,第一段钢管(2)和第二段钢管(3)外表面至抽水蓄能电站引水隧洞(1)洞壁采用自密实混凝土(6)回填。本实用新型有效解决了对钢管对混凝土及厂房侧墙的应力释放及钢衬脱空的情况,大大提高了施工效率及保证了施工质量。效率及保证了施工质量。效率及保证了施工质量。

技术研发人员:李高会 裘杭杰 吴都 赵瑞存 余雪松

受保护的技术使用者:中国电建集团华东勘测设计研究院有限公司

技术研发日:2022.03.02

技术公布日:2022/10/13

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1