超长灌注桩爬升移动式后注浆装置的制作方法

1.本实用新型属于桩基后注浆技术领域,尤其涉及超长灌注桩爬升移动式后注浆装置。

背景技术:

2.建筑物基础作为结构载荷的最终承担者,其承载性能良好与否直接关乎工程能否正常使用甚至整体安全,由于灌注桩具有良好的承载响应特性,钻孔灌注桩基础常被用作为大型建筑物的基础,其桩侧摩阻力占总承载力的比例往往较高,充分利用此部分的岩土抗力对于工程应用而言至关重要。由于施工的原因,桩基孔壁容易坍塌,并随着桩径的增大,桩孔壁土体会出现应力松弛现象。在护壁泥浆的影响下,桩孔壁进一步发生软化,上述现象会导致钻孔灌注桩基础的桩土界面弱化,进而影响桩侧摩阻力的发挥。

3.桩侧后注浆是改善钻孔灌注桩施工影响、增强桩土界面摩阻力的有效方法。从目前工程实践情况发现,桩侧后注浆施工中注浆质量往往较难控制。为了限制注浆液的出浆方向,使得浆液不会沿着注浆管向上或向下流动,如申请公布号为cn113373931a、专利名称为一种上下端独立控制的注浆装置,在注浆管的出浆口的上方设置上鼓胀段,在注浆管的出浆口的下方设置下鼓胀段,上鼓胀段、下鼓胀段均能够通过充气鼓胀使二者外侧壁贴合于注浆管内壁,从而在上鼓胀段、下鼓胀段之间围成灌浆腔室。如此,在注浆管中设置有用于灌注混凝土的灌注管,灌注管灌注的混凝土通过灌注口流至灌注腔室,并通过注浆管的出浆口流出,从而实现对注浆管的出浆位置进行控制。但是,当鼓胀段膨胀后,膨胀段的柔性膜壁与注浆管内壁之间的摩阻力是通过通入膨胀段内部的气体压力产生,当通过灌浆腔室中的混凝土压力较大时,容易出现膨胀段相对于注浆管的内壁上下滑动的现象,从而导致灌浆腔室相对出浆口的位置容易发生移动,从而对正常后注浆造成影响。

技术实现要素:

4.有鉴于此,本实用新型的目的在于提供超长灌注桩爬升移动式后注浆装置,以解决现有技术中膨胀段易相对于注浆管的内壁上下滑动的问题。

5.为实现上述目的,本实用新型超长灌注桩爬升移动式后注浆装置所采用的技术方案是:

6.超长灌注桩爬升移动式后注浆装置,包括:

7.注浆管:用于固定在钢筋笼上,注浆管沿上下方向延伸设置,注浆管的侧壁沿上下方向间隔设置若干出浆口;

8.灌注管:设置在注浆管中,灌注管上设置有两个封堵单元,两个封堵单元上下间隔设置,灌注管上开设有灌注口,灌注口在上下方向上设置在两封堵单元之间;

9.封堵单元包括与灌注管固定密封连接的上锁紧法兰和下锁紧法兰,上锁紧法兰与下锁紧法兰上下间隔设置,上锁紧法兰与下锁紧法兰之间密封设置有弹性膜,弹性膜、上锁紧法兰、下锁紧法兰之间形成充气腔体;

10.第一充气管:设置在灌注管中,第一充气管与充气腔体连通设置;

11.封堵单元还包括设置在充气腔体中的径向伸缩机构,径向伸缩机构能够沿灌注管的径向伸缩,以将充气腔体的弹性膜顶压在注浆管内壁。

12.有益效果:本实用新型的超长灌注桩爬升移动式后注浆装置,包括上下间隔设置的封堵单元,封堵单元包括与灌注管固定密封连接的上锁紧法兰和下锁紧法兰,上锁紧法兰与下锁紧法兰之间密封设置有弹性膜,弹性膜、上锁紧法兰、下锁紧法兰之间形成充气腔体,第一充气管与充气腔体连通,从而通过第一充气管能够向充气腔体中充气,从而实现充气腔体对注浆管与灌注管之间的缝隙的封堵;另外,本实用新型的封堵单元中还包括径向伸缩机构,径向伸缩机构能够沿灌注管的径向伸缩,从而将充气腔体中的弹性膜顶压在注浆管内壁,这样,在径向伸缩机构的顶压作用下能够保证封堵单元与注浆管内壁之间具有足够的摩阻力,保证封堵单元能够紧贴注浆管的内壁,而从而时封堵单元能够紧贴在注浆管的内壁面。

13.进一步的,所述径向伸缩机构包括驱动结构、顶压结构、径向展开结构;所述上锁紧法兰开设有开口朝下的导向槽,导向槽与灌注管通过连通孔连通设置;顶压结构为顶压盘,顶压盘穿设在灌注管上且相对灌注管导向滑动设置,顶压盘朝向上锁紧法兰的一端固定有导向筒,导向筒插设在导向槽中且与导向槽滑动密封设置,导向筒与导向槽之间设置有第一弹簧,第一弹簧套设在导向筒上,顶压盘内部开设有环槽,环槽与导向筒连通设置。

14.有益效果:导向筒与导向槽的设置方式,保证了顶压盘的环槽与导向槽之间的密封性,这样,通过导向槽向顶压盘的环槽中充气时,能够方便的通过顶压盘环槽中的气压推动顶压盘向下移动。

15.进一步的,所述导向槽的下部间隔设置有上挡圈和下挡圈,上挡圈与下挡圈之间固定有密封圈,所述导向筒的上端设置有上翻边,所述第一弹簧设置在导向筒的上翻边与上挡圈之间。

16.有益效果:上挡圈和下挡圈的设置,一方面方便了密封圈的固定,另一方面,上挡圈还能够与导向筒的上翻边共同作用,实现第一弹簧的安装。

17.进一步的,所述顶压盘内部设置有减重腔。

18.有益效果:减重腔的设置减轻了顶压盘的重量,保证向顶压盘的环槽中充气时,能够轻松的将顶压盘推动。

19.所述径向展开结构包括在上下方向设置在上锁紧法兰与下锁紧法兰之间的固定盘,固定盘相对固定在灌注管上,所述固定盘的上侧面沿固定盘的径向导向滑动设置有顶压块,顶压块沿固定盘的周向均布设置有若干块;固定盘的下侧面上开设有沿固定盘径向延伸的安装槽,安装槽与顶压块对应设置,安装槽中设置有第二弹簧,第二弹簧的远离灌注管的一端与顶压块的远离灌注管的一端相对固定;灌注管上固定有安装环,安装环设置在固定盘的上方;安装环与顶压块之间设置有传动件,所述顶压盘向下移动,接触并向下顶压传动件,传动件带动顶压块沿灌注管径向向外移动。

20.有益效果:径向展开结构能够在顶压盘的向下顶压作用下,通过传动件带动顶压块沿灌注管径向向外移动,从而通过顶压块将弹性膜顶压在注浆管的内侧壁。固定盘的设置一方面为顶压块提供一个移动的基准平面;另一方面,固定盘设置有安装槽,安装槽中设置有第二弹簧,第二弹簧能够在充气腔体收缩时,将顶压块朝向灌注管拉动,使顶压块沿着

灌注管径向向里移动,从而使顶压块复位。

21.进一步的,所述传动件为相互铰接的第一传动杆和第二传动杆,第一传动杆的一端与安装环铰接连接,第二传动杆的一端与顶压块铰接连接,第一传动杆与第二传动杆呈倒v形,第一传动杆与第二传动杆的铰接点形成供顶压盘顶压的顶点。

22.有益效果:传动件结构设置简单,能够在顶压盘的向下顶压作用下,将顶压盘的轴向载荷转变为径向载荷并施加在顶压块上。

23.进一步的,所述安装槽的远离灌注管的一端与固定盘的外边缘平齐从而使导向槽在固定盘的侧面形成侧开口,所述顶压块上固定有栓钉,栓钉对应设置在安装槽的侧开口处,第二弹簧的一端固定在栓钉上,另一端固定在安装槽侧开口相对的槽底。

24.有益效果:栓钉的设置方便将第二弹簧与顶压块进行固定连接,从而在顶压块沿灌注管径向向外移动时,第二弹簧被拉伸,当顶压盘不再向下顶压传动件时,第二弹簧能够将顶压块沿灌注管径向向里拉回复位。

25.进一步的,所述安装环固定有限位块,限位块呈z字形,限位块对顶压盘向下移动进行限位。

26.有益效果:限位块的设置能够对顶压盘向下移动进行限位,结构设置简单。

27.所述驱动结构为设置在灌注管中的第二充气管,第二充气管与上锁紧法兰上的连通孔连通设置。

28.有益效果:驱动结构设置简单,能够通过驱动结构的设置方便将顶压盘沿灌注管轴向向下顶推,从而使顶压块相对于固定盘展开从而顶压在注浆管内壁上。

附图说明

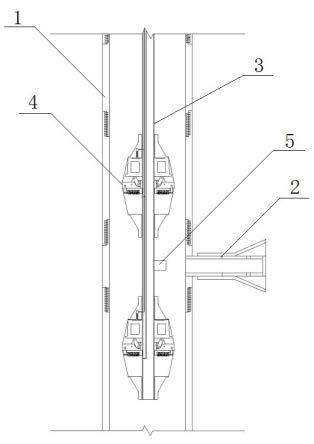

29.图1是本实用新型超长灌注桩爬升移动式后注浆装置使用前的结构示意图;

30.图2是图1中超长灌注桩爬升移动式后注浆装置不包含注浆管的结构示意图;

31.图3是图2中其中一个封堵单元的结构示意图;

32.图4是图3中的a处局部放大图;

33.图5是图4中固定盘处的仰视图;

34.图6是本实用新型超长灌注桩爬升移动式后注浆装置使用过程中的结构示意图;

35.图7是图6中超长灌注桩爬升移动式后注浆装置不包含注浆管的结构示意图;

36.图8是图7中其中一个封堵单元的结构示意图;

37.图9是图8的b处局部放大图;

38.图10是图9中固定盘处的仰视图。

39.附图标记:1-注浆管;2-出浆口;3-灌注管;4-封堵单元;5-灌注口;6-上锁紧法兰;7-下锁紧法兰;8-顶压盘;9-顶压块;10-弹性膜;11-环槽;12-固定盘;13-第二弹簧;14-栓钉;15-连通孔;16-导向槽;17-导向筒;18-第一弹簧;19-第二充气管;20-第一充气管;21-安装环;22-限位块;23-第一传动杆;24-第二传动杆;25-安装槽,26-减重腔。

具体实施方式

40.下面结合附图及具体实施方式对本实用新型的超长灌注桩爬升移动式后注浆装置作进一步详细描述:

41.如图1所示,本实用新型的超长灌注桩爬升移动式后注浆装置包括固定在钢筋笼上的注浆管1,注浆管1沿上下方向延伸设置。本实施例中,注浆管1的长度较长,注浆管1通过若干根管节螺纹连接在一起。注浆管1的侧壁沿上下方向间隔设置若干出浆口2,出浆口2设置在某一跟管节上,通过将带有出浆口2的管节与普通管节螺纹连接,从而在注浆管1上形成上下间隔设置的若干个出浆口2。

42.在注浆管1中设置有灌注管3,灌注管3包括位于下方的硬质管段和设置在硬质管段上方且与其连通的软质管段。具体的,灌注管3的硬质管段上设置有两个封堵单元4,两个封堵单元4上下间隔设置且两个封堵单元4的结构相同。灌注管3上开设有灌注口5,灌注口5在上下方向上设置在两封堵单元4之间。

43.本实施例中,如图2-图4所示,封堵单元4包括与灌注管3固定密封连接的上锁紧法兰6和下锁紧法兰7,上锁紧法兰6与下锁紧法兰7上下间隔设置。上锁紧法兰6包括设置在其下方的上法兰盘,下锁紧法兰7包括设置在其上方的下法兰盘,上锁紧法兰6与下锁紧法兰7之间密封设置有弹性膜10,具体的,弹性膜10的上端与上锁紧法兰6的上法兰盘的外边缘密封连接,弹性膜10的下端与下锁紧法兰7的下法兰盘的外边缘密封连接。当上锁紧法兰6密封固定在灌注管3上、下锁紧法兰7密封固定在灌注管3上时,弹性膜10、上锁紧法兰6、下锁紧法兰7之间形成充气腔体。本实施例中,上锁紧法兰6与灌注管3之间的密封固定形式、下锁紧法兰7与灌注管3之间的密封固定形式均为现有技术,在此不再赘述。本实施例中,弹性膜10为橡胶膜,其他实施例中,弹性膜10还可以为其他材质。

44.灌注管3中设置有第一充气管20,第一充气管20上分别与两个封堵单元4的充气腔体连通设置,从而通过第一充气管20分别向两个封堵单元4的充气腔体中充气,弹性膜10膨胀,实现弹性膜10与注浆管1内壁之间的密封配合。

45.封堵单元4还包括设置在充气腔体中的径向伸缩机构,径向伸缩机构能够沿灌注管3的径向伸缩,以将充气腔体的弹性模顶压在注浆管1的内壁面。本实施例中,径向伸缩机构包括驱动结构、顶压结构、径向展开结构。

46.上锁紧法兰6开设有开口朝下的导向槽16,导向槽16与灌注管3通过连通孔15连通设置。本实施例中,驱动结构为设置在灌注管3中的第二充气管19,第二充气管19分别与两个封堵单元4的上锁紧法兰6上的连通孔15密封连通设置,从而通过第二充气管19,能够分别向导向槽16充气,从而能够沿着灌注管3轴向向下顶压顶压结构。本实施例中,第二充气管19的气压压力大于第一充气管20中的充气压力。

47.顶压结构为顶压盘8,顶压盘8穿设在灌注管3上且相对灌注管3导向滑动设置,顶压盘8朝向上锁紧法兰6的一端固定有导向筒17,导向筒17插设在导向槽16中且与导向槽16滑动密封设置,导向筒17与导向槽16之间设置有第一弹簧18,第一弹簧18套设在导向筒17上,顶压盘8内部开设有环槽11,环槽11与导向筒17连通设置。导向槽16的下部间隔设置有上挡圈和下挡圈,上挡圈与下挡圈之间固定有密封圈,密封圈与导向筒滑动密封配合,导向筒17的上端设置有上翻边,第一弹簧18设置在导向筒17的上翻边与上挡圈之间。为了减轻顶压盘8的重量,本实施例中,顶压盘8内部设置有减重腔26。顶压盘8的下表面为与灌注管3轴向垂直的水平面,以通过顶压盘8的下表面顶压径向展开结构。

48.径向展开结构包括在上下方向设置在上锁紧法兰6与下锁紧法兰7之间的固定盘12,固定盘12相对固定在灌注管3上,固定盘12的上侧面沿固定盘12的径向导向滑动设置有

顶压块9,顶压块9沿固定盘12的周向均布设置有若干块;如图5所示,固定盘12的下侧面上开设有沿固定盘12径向延伸的安装槽25,安装槽25沿固定盘12的周向均布设置有若干个,且安装槽25与顶压块9上下对应设置,安装槽25中设置有第二弹簧13,第二弹簧13的远离灌注管3的一端与顶压块9的远离灌注管3的一端相对固定,安装槽25的远离灌注管3的一端与固定盘12的外边缘平齐从而使导向槽16在固定盘12的侧面形成侧开口,顶压块9上固定有栓钉14,栓钉14对应设置在安装槽25的侧开口处,第二弹簧13的一端固定在栓钉14上,另一端固定在安装槽25侧开口相对的槽底。本实施例中,顶压块9的远离灌注管3的侧面为与注浆管1的内壁面弧度适配的弧形面,且顶压块9的远离灌注管3的侧面与弹性膜10粘接固定,弹性膜10为一张完整的柔性膜,且在气体压力的作用下,能够进行弹性伸缩。

49.灌注管3上固定有安装环21,安装环21设置在固定盘12的上方;安装环21与顶压块9之间设置有传动件,顶压盘8向下移动,接触并向下顶压传动件,传动件带动顶压块9沿灌注管3径向向外移动。

50.传动件为相互铰接的第一传动杆23和第二传动杆24,第一传动杆23的一端与安装环21铰接连接,第二传动杆24的一端与顶压块9铰接连接,第一传动杆23与第二传动杆24呈倒v形,第一传动杆23与第二传动杆24的铰接点形成供顶压盘8顶压的顶点。

51.为了方便实现对顶压盘8的限位,本实施例中,所述安装环21固定有限位块22,限位块22呈z字形,限位块22对顶压盘8向下移动进行限位。

52.当顶压块9顶压在注浆管1内壁面,且在弹性膜10、上锁紧法兰6、下锁紧法兰7形成的充气腔体中充气完成后,在注浆管1中、上下两个间隔的封堵单元4之间形成灌浆腔室,此时,灌注管3的灌注口5与注浆管1的出浆口2在上下方向以及注浆管的内外相对设置。

53.本实用新型的超长灌注桩爬升移动式后注浆装置在使用时,先向第二充气管19充气,第二充气管19通过连通管向上锁紧法兰6上的导向槽16中充气,由于顶压盘8的导向筒17插设在导向槽16中,气体从导向槽16进入导向筒17中,并通过导向筒17进入顶压盘8的环槽11中,同时气体沿灌注管3的轴向向下顶压顶压盘8,同时导向筒17与导向槽16之间的第一弹簧18被压缩,由于上挡圈设置在弹簧的下方,因此,上挡圈会对弹簧进行限位,避免弹簧从导向槽16中掉出,同时也避免了导向筒17从导向槽16中脱出,且导向筒17始终与导向槽16的内壁保持滑动密封配合。顶压盘8向下顶压径向展开结构的传动件,传动件的第一传动杆23和第二传动杆24之间的夹角变大,从而第二传动杆24将顶压块9沿固定盘12的径向向外顶推,使顶压块9顶压在注浆管1的内壁面,此时,位于固定盘12安装槽25中的第二弹簧13被拉伸;然后通过第一充气管20向弹性膜10、上锁紧法兰6、下锁紧法兰7形成的充气腔体中充气,充气腔体膨胀,从而使弹性膜10与注浆管1内壁面紧贴密封,第二充气管19的气压压力大于第一充气管20中的充气压力,顶压块9在注浆管1的内壁面产生的较大的顶压力,从而使顶压块对注浆管内壁面产生的顶压力大于充气腔体膨胀后弹性膜10与注浆管1内壁面的摩阻力。这样,顶压块9在注浆管1内壁形成若干个顶紧点位,在弹性膜10与注浆管1产生的摩阻力的同时,顶压块9也在充气腔体中形成若干顶紧点位,保证了封堵单元4与注浆管1之间不仅具有较高的密封性能,而且还能够使封堵单元4牢固的挂在注浆管1的内壁上,避免了封堵单元相对于注浆管1的内壁发生滑动,也即保证了上下两个封堵单元4之间形成的灌浆腔室相对于注浆管1出浆口的位置保持稳定,具体状态如图6-图10所示。如此,两个封堵单元4在注浆管1中形成两处密封,此时,向灌注管3中灌注混凝土,混凝土从位于两封

堵单元4之间的灌注口5流出,并流向位于两封堵单元4之间的注浆管段中,然后经过注浆管1的出浆口2流出,实现了精确的对某一深度的灌注桩桩侧进行后注浆处理。

54.当在灌注桩的桩侧后注浆完成后,先从第一充气管20向外抽气,此时弹性膜10、上锁紧法兰6、下锁紧法兰7形成的充气腔体收缩,弹性膜10与注浆管1内壁面的紧贴密封解除,位于两封堵单元4之间的混凝土从注浆管1中掉落;然后再将第二充气管19向外抽气,此时,第一弹簧18的复位,将顶压盘8向上推,同时,固定盘12中的第一弹簧18回缩复位,使顶压块9沿固定盘12径向向里移动,顶压块9带着弹性膜10收缩,传动件的第一传动杆23与第二传动杆24之间的夹角变小,也将顶压盘8向上顶推实现顶压盘8复位,从而完成本段灌注桩桩侧后注浆,然后向上提拉灌注管3,进行另一段灌注桩桩侧后注浆处理。

55.上述实施例中,所述径向伸缩机构包括驱动结构、顶压结构、径向展开结构;所述上锁紧法兰开设有开口朝下的导向槽,导向槽与灌注管通过连通孔连通设置;顶压结构为顶压盘,顶压盘穿设在灌注管上且相对灌注管导向滑动设置,顶压盘朝向上锁紧法兰的一端固定有导向筒,导向筒插设在导向槽中且与导向槽滑动密封设置,导向筒与导向槽之间设置有第一弹簧,第一弹簧套设在导向筒上,顶压盘内部开设有环槽,环槽与导向筒连通设置;其他实施例中,其他实施例中,环槽还可以不设置。

56.上述实施例中,所述导向槽的下部间隔设置有上挡圈和下挡圈,上挡圈与下挡圈之间固定有密封圈,所述导向筒的上端设置有上翻边,所述第一弹簧设置在导向筒的上翻边与上挡圈之间;其他实施例中,密封圈还可以设置在导向筒的上翻边的外边缘;此时仅设置一个挡圈即可。

57.上述实施例中,所述顶压盘内部设置有减重腔;其他实施例中,减重腔还可以不设置。

58.上述实施例中,所述传动件为相互铰接的第一传动杆和第二传动杆,第一传动杆的一端与安装环铰接连接,第二传动杆的一端与顶压块铰接连接,第一传动杆与第二传动杆呈倒v形,第一传动杆与第二传动杆的铰接点形成供顶压盘顶压的顶点;其他实施例中,传动件还可以为呈弧形的弹片,其中弹片的一端与顶压块固定连接,弹片的另一端与安装环固定连接。

59.上述实施例中,所述安装槽的远离灌注管的一端与固定盘的外边缘平齐从而使导向槽在固定盘的侧面形成侧开口,所述顶压块上固定有栓钉,栓钉对应设置在安装槽的侧开口处,第二弹簧的一端固定在栓钉上,另一端固定在安装槽侧开口相对的槽底;其他实施例中,顶压块上还可以不设置栓钉,此时,顶压块设置有朝下的凸起,所述第二弹簧的一端与凸起固定连接。

60.上述实施例中,所述安装环固定有限位块,限位块呈z字形,限位块对顶压盘向下移动进行限位;其他实施例中,限位块还可以不设置,此时通过安装环的上端面对限位块进行限位。

61.上述实施例中,上述驱动结构为设置在灌注管中的第二充气管,第二充气管与上锁紧法兰上的连通孔连通设置;其他实施例中,驱动结构还可以为液压油管,液压油管与上锁紧法兰上的连通孔连通设置。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1