一种锚杆静压桩连续压入的非焊接式接桩结构的制作方法

1.本实用新型涉及锚杆静压桩的技术领域,尤其是一种锚杆静压桩连续压入的非焊接式接桩结构。

背景技术:

2.锚杆静压桩因其设备简单、操作方便、所需空间小等被广泛地应用于既有建筑物基础纠偏加固领域。同样地,受施工空间和施工设备等因素影响,在具体施工时一般采用对焊、或者在钢管桩外侧焊接外套管等方式进行钢管桩接桩。目前该施工工法常会出现以下主要问题:(1)采用焊接的方式,其连接质量受现场施工条件及人员操作水平限制,质量难以得到保证。(2)重复性的焊接工作大大降低了压桩时效。(3)采用套管焊接接桩时,仅在套管端部和钢管桩外侧进行焊接,套管和钢管桩之间通过焊缝传力,焊缝传力面积小,容易出现应力集中,且焊接接头部位抗侧向变形能力不足;(4)该工法施工空间相对狭小封闭,进行焊接施工会产生的大量烟尘无法消散,施工环境差。

技术实现要素:

3.本实用新型的目的是根据上述现有技术的不足,提供了一种锚杆静压桩连续压入的非焊接式接桩结构,通过设置钢管桩段,实现了快速接桩,有效解决焊接导致的焊接质量不足、套管与钢管桩有效传力有限、焊接接头抗侧向变形能力差、狭小空间焊接接桩施工困难及施工环境差等问题,提高锚杆静压桩的施工工效问题。

4.本实用新型目的实现由以下技术方案完成:

5.一种锚杆静压桩连续压入的非焊接式接桩结构,其特征在于:所述非焊接式接桩结构包括钢管桩段和限位销,所述钢管桩段包括桩身、外插板、内接板及限位孔,所述桩身两端内壁均沿圆周方向分别设有若干外插板和若干内接板且所述外插板的一端延伸至所述桩身外,所述外插板的数量与所述内接板的数量相对应,一所述钢管桩段上的相邻内接板间形成的间隙与另一所述钢管桩段上的外插板相配合,所述外插板安装在所述间隙内,以加长所述非焊接式接桩结构;所述桩身两端口均沿圆周方向分别设有若干第一限位孔和若干第二限位孔,所述第一限位孔的数量、位置均分别与所述第二限位孔的数量、位置相对应,一所述钢管桩段的第一限位孔和另一所述钢管桩段的第二限位孔间形成限位槽,所述限位槽与所述限位销相配合,所述限位销安装在所述限位槽内,以对所述钢管桩段间进行固定。

6.所述第一限位孔的形状、大小均分别与所述第二限位孔的形状、大小相同。

7.所述第一限位孔和所述第二限位孔的孔径从内至外均逐渐减小。

8.所述内接板和所述桩身之间的连接方式包括但不限于一体化连接、焊接,所述外插板和所述桩身之间的连接方式包括但不限于一体化连接、焊接。

9.本实用新型的优点是:

10.1、不同于常规的锚杆静压桩接桩方式,该结构通过插槽实现连续快速接桩;在每

根桩的上下端口分别设置外插板及内接板,实现直插连接,然后通过桩身预留的限位槽插入限位销来进行相互固定;能够有效解决由于焊接导致的质量及接桩时效问题,提高整体工效;

11.2、连接成功后内部的内外插板能够有效提升接头抗侧向变形能力;

12.3、实施时避免了焊接作业,改善了施工作业环境。

附图说明

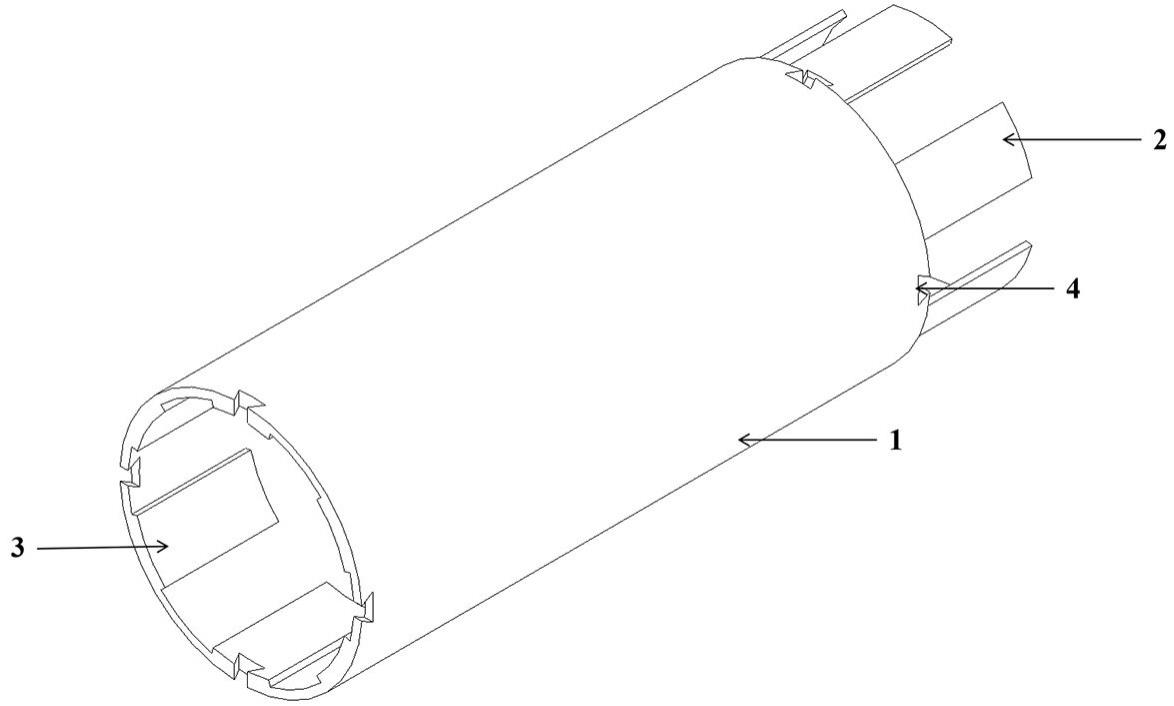

13.图1为本实用新型钢管桩段示意图;

14.图2为本实用新型限位销示意图;

15.图3为本实用新型插槽接桩完成后示意图。

具体实施方式

16.以下结合附图通过实施例对本实用新型特征及其它相关特征作进一步详细说明,以便于同行业技术人员的理解:

17.如图1-3所示,图中标记1-5分别表示为:桩身1、外插板2、内接板3、限位孔4、限位销5。

18.实施例:如图1-3所示,本实施例涉及一种锚杆静压桩连续压入的非焊接式接桩结构,其主要包括钢管桩段和限位销5。钢管桩段包括桩身1、外插板2、内接板3及限位孔4(第一限位孔和第二限位孔),桩身1两端内壁均沿圆周方向分别均匀设有若干外插板2和若干内接板3且外插板2的一端延伸至桩身1外,外插板2的数量及伸出的距离根据按照实际工况设计选型,并且外插板2的数量与内接板3的数量相对应,一个钢管桩段上的相邻内接板3间形成的间隙与另一钢管桩段上的外插板2相配合,外插板2安装在该间隙内,使得外插板2和内接板3相互嵌合约束,以加长非焊接式接桩结构。桩身1两端口均沿圆周方向分别均匀设有若干第一限位孔和若干第二限位孔,第一限位孔的数量、位置均分别与第二限位孔的数量、位置相对应,一个钢管桩段的第一限位孔和另一个钢管桩段的第二限位孔间形成限位槽,限位槽与限位销5相配合,限位销5安装在限位槽内,以对钢管桩段间进行固定,用于限制桩对接后的轴向移动。此外,本实施例中,桩身1由无缝钢管或卷钢加工而成,是整节钢管桩的主体;外插板2和内接板3均为钢板;内接板3和桩身1之间的连接方式包括但不限于一体化连接、焊接,外插板2和桩身1之间的连接方式包括但不限于一体化连接、焊接。

19.如图1-3所示,第一限位孔和第二限位孔的孔径从内至外均逐渐减小,便于卡设限位销5。第一限位孔的形状、大小均分别与第二限位孔的形状、大小相同,即第一限位孔和第二限位孔的形状均为限位销5实体结构的一半,方便上下节桩对接后限位销5的插入,本实施例中,第一限位孔和第二限位孔的形状均为梯形。

20.如图1-3所示,本实施例还具有以下施工方法:

21.1、锚杆静压设备就位。

22.2、吊装钢管桩段进行压桩作业,内接板3向上放置。

23.3、压桩完成后,吊装下一节钢管桩段。对齐限位孔4位置并将外插板2对准内接板3间的间隙进行插接作业。

24.4、两节钢管桩段对接完成后,将限位销5插入限位孔4中,完成整体性约束,继续压

桩作业。

25.5、重复上述步骤3、4完成连续压桩作业。

26.综上所述,本实施例中,不同于常规的锚杆静压桩接桩方式,该结构通过插槽实现连续快速接桩;在每根桩的上下端口分别设置外插板及内接板,实现直插连接,然后通过桩身预留的限位槽插入限位销来进行相互固定;能够有效解决由于焊接导致的质量及接桩时效问题,提高整体工效;连接成功后内部的内外插板能够有效提升接头抗侧向变形能力;实施时避免了焊接作业,改善了施工作业环境。

27.虽然以上实施例已经参照附图对本实用新型目的的构思和实施例做了详细说明,但本领域普通技术人员可以认识到,在没有脱离权利要求限定范围的前提条件下,仍然可以对本实用新型作出各种改进和变换,故在此不一一赘述。

技术特征:

1.一种锚杆静压桩连续压入的非焊接式接桩结构,其特征在于:所述非焊接式接桩结构包括钢管桩段和限位销,所述钢管桩段包括桩身、外插板、内接板及限位孔,所述桩身两端内壁均沿圆周方向分别设有若干外插板和若干内接板且所述外插板的一端延伸至所述桩身外,所述外插板的数量与所述内接板的数量相对应,一所述钢管桩段上的相邻内接板间形成的间隙与另一所述钢管桩段上的外插板相配合,所述外插板安装在所述间隙内,以加长所述非焊接式接桩结构;所述桩身两端口均沿圆周方向分别设有若干第一限位孔和若干第二限位孔,所述第一限位孔的数量、位置均分别与所述第二限位孔的数量、位置相对应,一所述钢管桩段的第一限位孔和另一所述钢管桩段的第二限位孔间形成限位槽,所述限位槽与所述限位销相配合,所述限位销安装在所述限位槽内,以对所述钢管桩段间进行固定。2.如权利要求1所述的一种锚杆静压桩连续压入的非焊接式接桩结构,其特征在于:所述第一限位孔的形状、大小均分别与所述第二限位孔的形状、大小相同。3.如权利要求1所述的一种锚杆静压桩连续压入的非焊接式接桩结构,其特征在于:所述第一限位孔和所述第二限位孔的孔径从内至外均逐渐减小。4.如权利要求1所述的一种锚杆静压桩连续压入的非焊接式接桩结构,其特征在于:所述内接板和所述桩身之间的连接方式包括但不限于一体化连接、焊接,所述外插板和所述桩身之间的连接方式包括但不限于一体化连接、焊接。

技术总结

本实用新型公开了一种锚杆静压桩连续压入的非焊接式接桩结构,包括钢管桩段和限位销,钢管桩段包括桩身、外插板、内接板及限位孔,桩身两端内壁均沿圆周方向分别设有若干外插板和若干内接板且外插板的一端延伸至桩身外,外插板数量与内接板数量相对应,一钢管桩段上的相邻内接板间形成的间隙与另一钢管桩段上的外插板相配合,外插板安装在间隙内,以加长非焊接式接桩结构;桩身两端口均沿圆周方向分别设有若干第一限位孔和若干第二限位孔,第一限位孔的数量、位置均分别与第二限位孔的数量、位置相对应,一钢管桩段的第一限位孔和另一钢管桩段的第二限位孔间形成限位槽,限位槽与限位销相配合,限位销安装在限位槽内,以对钢管桩段间进行固定。对钢管桩段间进行固定。对钢管桩段间进行固定。

技术研发人员:杨石飞 李晓勇 王琳 张晗 张凯 陆陈英

受保护的技术使用者:上海勘察设计研究院(集团)有限公司

技术研发日:2022.06.29

技术公布日:2022/10/25

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1