一种套筒式导管架斜桩沉桩施工方法与流程

本发明涉及海上超长钢管桩施工的,尤其是涉及一种套筒式导管架斜桩沉桩施工方法。

背景技术:

1、随着城市化进程的加快,海上风电项目亦越来越多。海上升压站是海上风电场升压、配电和控制中心,海上升压站内一般布置有主变压器、高低压配电柜、gis、通信继保设备等各种电气设备,海上升压站将所有海上风电机组所发电能汇集后,通过主变压器升压,然后通过高压海缆送到陆上。

2、现有的海上升压站通常采用斜桩套筒式的导管架作为下部的支撑基础,而当采用斜桩套筒式导管架时,常因钢管桩超细长,导致钢管桩下沉过程中出现偏差,造成钢管桩的轴线与套筒的轴线出现较大偏离的情况,影响成桩效果。

技术实现思路

1、为了使钢管桩沉桩就位后与套筒同轴,避免沉桩过程中的偏差,本申请提供一种套筒式导管架斜桩沉桩施工方法。

2、本申请提供的一种套筒式导管架斜桩沉桩施工方法采用如下的技术方案:

3、一种套筒式导管架斜桩沉桩施工方法,包括以下步骤:

4、s1、导管架安装并沉放到位,导向架的套筒内壁上设有导向块,所述导向块沿套筒的轴向间隔布设有多组,每组导向块沿套筒的周向间隔布设有多个;

5、s2、钢管桩沉桩,钢管桩沉桩时,导向块限制钢管桩的活动范围,使钢管桩与套筒同轴;

6、s3、钢管桩沉桩就位后,于套筒与钢管桩之间进行灌浆施工;

7、s4、在钢管桩与套筒之间进行皇冠板焊接施工,焊接完成后进行桩顶切割。

8、通过采用上述技术方案,通过设置导向块,使得钢管桩沉桩时,导向块限制钢管桩的移动路径及活动范围,使钢管桩沉桩就位后与套筒同轴,避免沉桩过程中的偏差,确保成桩效果;且导向块的设置保证了钢管桩的内径与套筒外径之间的距离,进而确保了最小灌浆厚度,使得钢管桩周向的灌浆厚度相等,确保灌浆效果。

9、优选的,所述导管架上设有用于对钢管桩进一步导向的导向机构,所述导向机构位于套筒顶部。

10、通过采用上述技术方案,通过导向机构对钢管桩下放时进行进一步导向,进一步提高钢管桩的下放精度。

11、优选的,所述导向机构包括设于导管架的导板,所述导板沿套筒的轴线方向布设,所述导板沿套筒的周向间隔均布有多个,所述导板为沿套筒的周向布设的弧形板。

12、通过采用上述技术方案,实现对钢管桩下放前的导向,更有利于钢管桩与套筒之间的对位。

13、优选的,所述导板内壁所在圆环的直径沿套筒的轴线方向自靠近套筒的一端向另一端逐渐增大,所述导板内壁所在圆环的最小直径与多个导向块所在圆环的最小内径相等。

14、通过采用上述技术方案,方便钢管桩插入至套筒中后直接插入至多个导向块之间,使钢管桩底端与多个导向块围成的区域顺利对位。

15、优选的,所述导向机构还包括用于驱动导板沿套筒的轴线方向移动的第一驱动件。

16、通过采用上述技术方案,当钢管桩底端插入于套筒中的多个导向块之间时,通过第一驱动件驱动导板沿套筒的轴线方向背离导管架移动,使导板对钢管桩远离导管架的位置进行支撑,减少细长钢管桩发生折断的情况出现。

17、优选的,所述第一驱动件设为第一液压缸,所述第一液压缸固设于导管架。

18、通过采用上述技术方案,通过第一液压缸实现对导板的驱动,使导板沿套筒的轴线方向移动。

19、优选的,所述第一液压缸的输出端固定有连接板,所述连接板上固设有第二液压缸和第三液压缸,所述第二液压缸和第三液压缸沿套筒的轴线方向排布,所述第二液压缸的输出端铰接于导板,所述第三液压缸的输出端铰接有连接块,所述连接块滑移连接于导板。

20、通过采用上述技术方案,当钢管桩沉桩就位后,启动第三液压缸带动导板向下翻折,使导板抵接于钢管桩顶端的外缘,限制灌装过程中钢管桩的上浮,确保钢管桩的稳定性。

21、优选的,所述连接板上固设有用于对导板限位的限位杆,所述导板在第三液压缸的作用下转动至与限位杆抵接时,所述导板转动至与套筒的轴线方向平行。

22、通过采用上述技术方案,导板复位时,第三液压缸驱动导板回转复位,当导板转动至与限位杆抵接时,复位完成,限制的导板的移动范围,确保导板复位的准确性。

23、综上所述,本申请包括以下至少一种有益技术效果:

24、1.钢管桩沉桩时,导向块限制钢管桩的移动路径及活动范围,使钢管桩沉桩就位后与套筒同轴,避免沉桩过程中的偏差,确保成桩效果;且导向块的设置保证了钢管桩的内径与套筒外径之间的距离,进而确保了最小灌浆厚度,使得钢管桩周向的灌浆厚度相等,确保灌浆效果;

25、2.方便钢管桩插入至套筒中后直接插入至多个导向块之间,使钢管桩底端与多个导向块围成的区域顺利对位;

26、3.当钢管桩底端插入于套筒中的多个导向块之间时,通过第一驱动件驱动导板沿套筒的轴线方向背离导管架移动,使导板对钢管桩远离导管架的位置进行支撑,减少细长钢管桩发生折断的情况出现。

技术特征:

1.一种套筒式导管架斜桩沉桩施工方法,其特征在于:包括以下步骤:

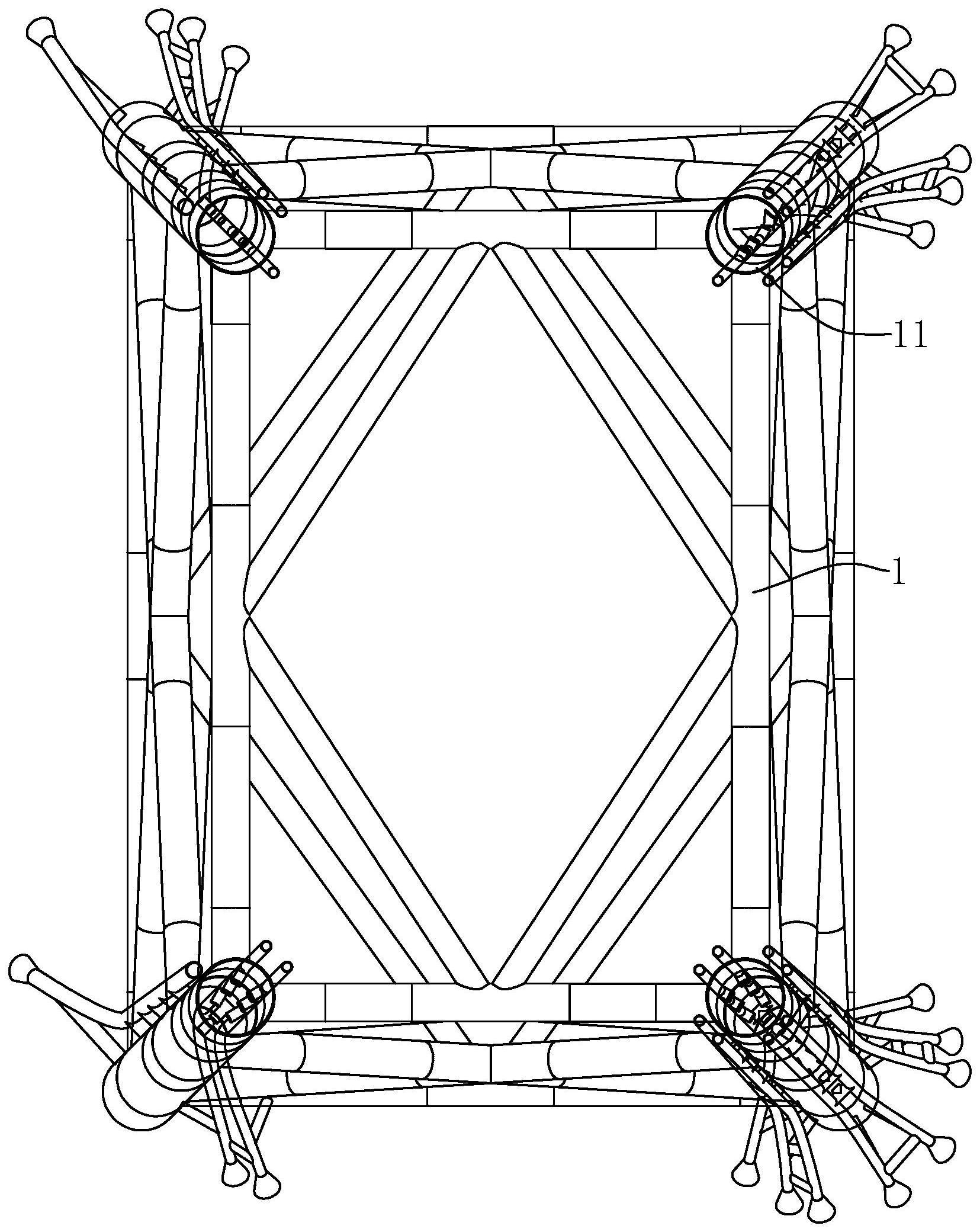

2.根据权利要求1所述的一种套筒式导管架斜桩沉桩施工方法,其特征在于:所述导管架(1)上设有用于对钢管桩(3)进一步导向的导向机构(4),所述导向机构(4)位于套筒(11)顶部。

3.根据权利要求2所述的一种套筒式导管架斜桩沉桩施工方法,其特征在于:所述导向机构(4)包括设于导管架(1)的导板(45),所述导板(45)沿套筒(11)的轴线方向布设,所述导板(45)沿套筒(11)的周向间隔均布有多个,所述导板(45)为沿套筒(11)的周向布设的弧形板。

4.根据权利要求3所述的一种套筒式导管架斜桩沉桩施工方法,其特征在于:所述导板(45)内壁所在圆环的直径沿套筒(11)的轴线方向自靠近套筒(11)的一端向另一端逐渐增大,所述导板(45)内壁所在圆环的最小直径与多个导向块(2)所在圆环的最小内径相等。

5.根据权利要求3所述的一种套筒式导管架斜桩沉桩施工方法,其特征在于:所述导向机构(4)还包括用于驱动导板(45)沿套筒(11)的轴线方向移动的第一驱动件。

6.根据权利要求5所述的一种套筒式导管架斜桩沉桩施工方法,其特征在于:所述第一驱动件设为第一液压缸(42),所述第一液压缸(42)固设于导管架(1)。

7.根据权利要求6所述的一种套筒式导管架斜桩沉桩施工方法,其特征在于:所述第一液压缸(42)的输出端固定有连接板(47),所述连接板(47)上固设有第二液压缸(43)和第三液压缸(44),所述第二液压缸(43)和第三液压缸(44)沿套筒(11)的轴线方向排布,所述第二液压缸(43)的输出端铰接于导板(45),所述第三液压缸(44)的输出端铰接有连接块,所述连接块滑移连接于导板(45)。

8.根据权利要求7所述的一种套筒式导管架斜桩沉桩施工方法,其特征在于:所述连接板(47)上固设有用于对导板(45)限位的限位杆(48),所述导板(45)在第三液压缸(44)的作用下转动至与限位杆(48)抵接时,所述导板(45)转动至与套筒(11)的轴线方向平行。

技术总结

本申请公开了一种套筒式导管架斜桩沉桩施工方法,涉及海上超长钢管桩施工的技术领域,其包括以下步骤:S1、导管架安装并沉放到位,导向架的套筒内壁上设有导向块,所述导向块沿套筒的轴向间隔布设有多组,每组导向块沿套筒的周向间隔布设有多个;S2、钢管桩沉桩,钢管桩沉桩时,导向块限制钢管桩的活动范围,使钢管桩与套筒同轴;S3、钢管桩沉桩就位后,于套筒与钢管桩之间进行灌浆施工;S4、在钢管桩与套筒之间进行皇冠板焊接施工,焊接完成后进行桩顶切割。本申请中的导向块限制钢管桩的移动路径及活动范围,使钢管桩沉桩就位后与套筒同轴,避免沉桩过程中的偏差,确保成桩效果。

技术研发人员:佟永录,魏忠华,卿启忠,郑喜平,王耀武,姜楠,李芃蓁,周建明,葛有东,高儒刚,郭健,翟厚征,张树冬

受保护的技术使用者:中国铁建港航局集团有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!