基于预制钢筋笼的地下车站建设方法以及地下车站与流程

本发明涉及地下车站施工,具体涉及一种基于预制钢筋笼的地下车站建设方法以及地下车站。

背景技术:

1、随着我国城市地下车站建设的飞速发展,预制技术因其具有建造速度快、受气候条件制约小、资源消耗低、环境污染小和能够大幅减少劳动力等优势而得到了极大的关注并逐渐应用在越来越多的地下车站建设中,预制技术已成为未来建筑发展的主要方向。

2、现有地下车站建造方式根据构件形成方式主要可分为两种:一种是传统的采用现场浇筑方式施工,即现场搭建模板、绑扎钢筋、浇筑混凝土,待混凝土凝固后形成钢筋混凝土构件作为地下车站的梁、板和柱结构;另一种是新兴的预制装配式地下车站结构形式,即在工厂内预制车站的梁、板、柱等构件,然后运输至施工现场拼装形成地下车站建筑体。现场浇筑方式施工存在建设周期长、人工劳动强度较大、施工质量控制难、施工效率较低、工序复杂和对周边环境影响较大等问题。而预制装配式地下车站虽然可以大大缩短施工工期,但也存在拼装施工精度要求较高,降低了施工效率;装配式地下车站接缝多;部分预制构件重量和体积通常较大,构件制造、运输和吊装存在较大困难等问题。

技术实现思路

1、本发明所要解决的技术问题是提供一种基于预制钢筋笼的地下车站建设方法以及地下车站,以解决现有传统现场浇筑施工方式建设周期长、劳动力需求量大且施工质量控制难,以及现有预制装配式地下车站存在的拼装精度要求高导致施工效率降低、基坑底部找平困难、接缝较多使得防水和抗震性能保证较为困难且部分构件尺寸和重量过大引起构件吊装和运输困难的问题。

2、本发明解决其技术问题所采用的技术方案是:基于预制钢筋笼的地下车站建设方法,包括:

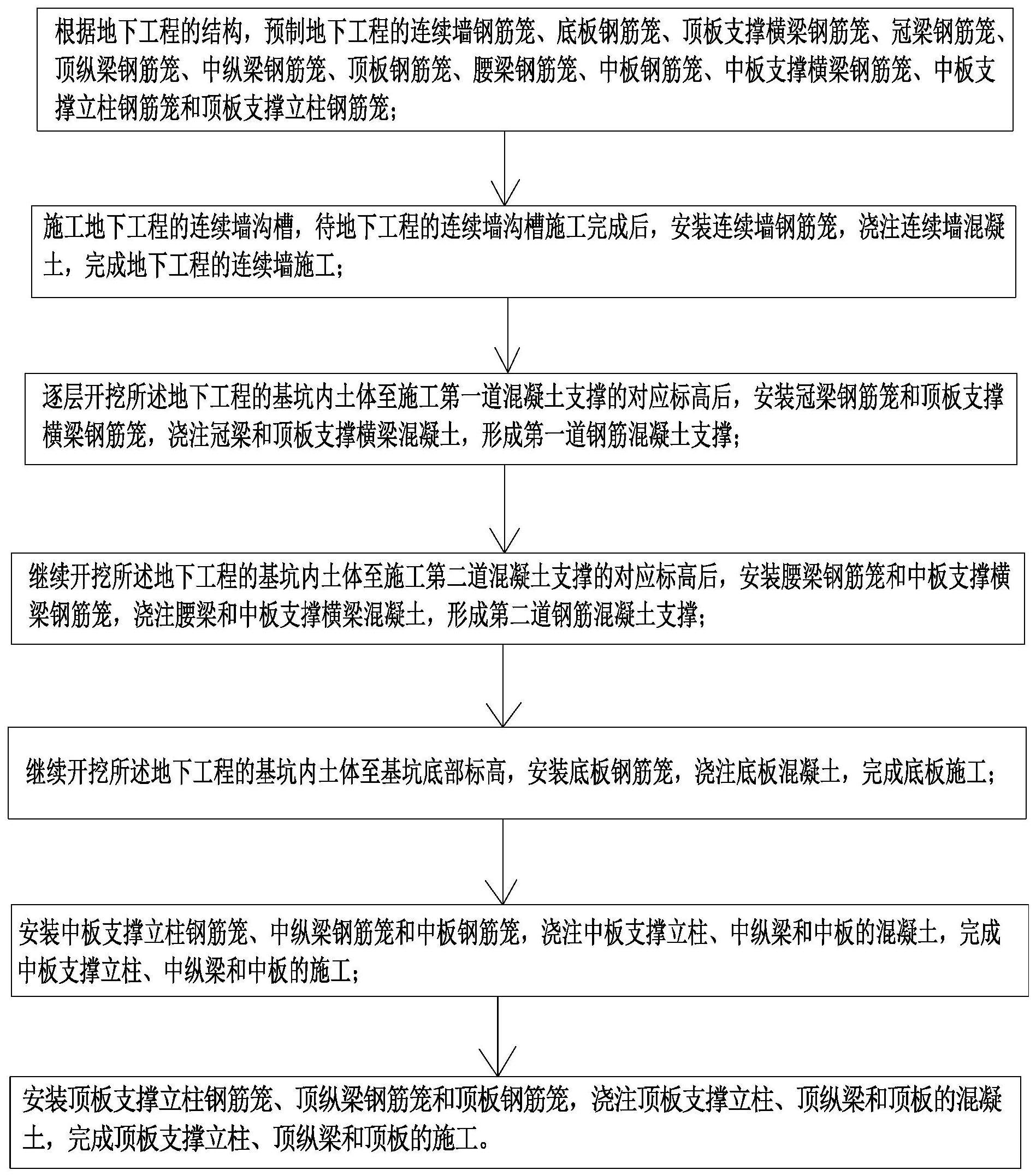

3、根据所述地下车站的结构,预制所述地下车站的连续墙钢筋笼、底板钢筋笼、顶板支撑横梁钢筋笼、冠梁钢筋笼、顶纵梁钢筋笼、中纵梁钢筋笼、顶板钢筋笼、腰梁钢筋笼、中板钢筋笼、中板支撑横梁钢筋笼、中板支撑立柱钢筋笼和顶板支撑立柱钢筋笼;

4、施工所述地下车站的连续墙沟槽,待所述地下车站的连续墙沟槽施工完成后,安装连续墙钢筋笼,浇注连续墙混凝土,完成所述地下车站的连续墙施工;

5、逐层开挖所述地下车站的基坑内土体至施工第一道混凝土支撑的对应标高后,安装冠梁钢筋笼和顶板支撑横梁钢筋笼,浇注冠梁和顶板支撑横梁混凝土,形成第一道钢筋混凝土支撑;

6、继续开挖所述地下车站的基坑内土体至施工第二道混凝土支撑的对应标高后,安装腰梁钢筋笼和中板支撑横梁钢筋笼,浇注腰梁和中板支撑横梁混凝土,形成第二道钢筋混凝土支撑;

7、继续开挖所述地下车站的基坑内土体至基坑底部标高,安装底板钢筋笼,浇注底板混凝土,完成底板施工;

8、安装中板支撑立柱钢筋笼、中纵梁钢筋笼和中板钢筋笼,浇注中板支撑立柱、中纵梁和中板的混凝土,完成中板支撑立柱、中纵梁和中板的施工;

9、安装顶板支撑立柱钢筋笼、顶纵梁钢筋笼和顶板钢筋笼,浇注顶板支撑立柱、顶纵梁和顶板的混凝土,完成顶板支撑立柱、顶纵梁和顶板的施工。

10、进一步地,所述中板支撑横梁钢筋笼和顶板支撑横梁钢筋笼的上部主筋分别通过挤压套筒或螺纹套筒与预留在所述地下车站的连续墙内l形钢筋连接,所述中板支撑横梁钢筋笼和顶板支撑横梁钢筋笼的下部主筋与预留在所述地下车站连续墙内的钢筋焊接或捆接。

11、进一步地,所述顶纵梁钢筋笼的上部延伸至顶板钢筋笼的范围内,所述顶板钢筋笼的横向主筋穿过所述顶纵梁钢筋笼,且顶纵梁和顶板的混凝土同时浇注;所述中纵梁钢筋笼的上部延伸至中板钢筋笼的范围内,所述中板钢筋笼的横向主筋穿过所述顶中纵梁钢筋笼,且中纵梁和中板的混凝土同时浇注。

12、进一步地,以所述地下车站的顶板上缘、底板下一定距离为分界线,所述连续墙钢筋笼从上至下依次分成围护段、侧墙段和嵌固段。

13、进一步地,所述顶板钢筋笼和中板钢筋笼的上部主筋分别通过挤压套筒或螺纹套筒与预留在所述地下车站的连续墙内l形钢筋连接,所述顶板钢筋笼和中板钢筋笼的下部主筋与预留在所述地下车站连续墙内的钢筋焊接或捆接。

14、地下车站,采用上述的基于预制钢筋笼的地下车站建设方法施工而成。

15、本发明的有益效果是:

16、本发明的基于预制钢筋笼的地下车站建设方法以及地下车站,施工采用预制各部分钢筋笼再现场浇注各部分混凝土,且将地下连续墙围护结构兼做地下车站侧墙的方式,更具有节省工程造价、缩短工期和减少劳动力需求等优势;

17、相较于传统的地下车站现场浇筑施工方式,采用预制钢筋笼的地下车站可将现场钢筋制作、绑扎等工作转移至工厂内,实现钢筋笼的标准化工业生产,在现场完成钢筋笼吊放和连接及浇筑混凝土的工作,减少了劳动力需求,提高了施工效率和工程质量;

18、相较于现有预制装配式地下车站,采用预制钢筋笼的地下车站通过底板现浇解决了基坑底部找平困难的问题,降低施工精度要求提高了施工效率和容错率,对于地下车站而言,仅预制钢筋笼并配合上述施工顺序,各部分混凝土为现浇,降低了施工精度要求,提高了施工效率和容错率,可减少各部分的接缝,且各部分之间连接属于湿接头连接,使得地下车站具有更好的防水和抗震性能,预制钢筋笼重量较轻,方便吊装和运输,并且仅预制钢筋笼,减少了全预制构件方案所需的大量模板,设计方式更加灵活,节省模板制作的成本,可显著降低施工成本。

技术特征:

1.基于预制钢筋笼的地下车站建设方法,其特征在于,包括:

2.如权利要求1所述的基于预制钢筋笼的地下车站建设方法,其特征在于,所述中板支撑横梁钢筋笼(10)和顶板支撑横梁钢筋笼(3)的上部主筋分别通过挤压套筒或螺纹套筒与预留在所述地下车站的连续墙内l形钢筋(13)连接,所述中板支撑横梁钢筋笼(10)和顶板支撑横梁钢筋笼(3)的下部主筋与预留在所述地下车站连续墙内的钢筋焊接或捆接。

3.如权利要求1所述的基于预制钢筋笼的地下车站建设方法,其特征在于,所述顶纵梁钢筋笼(5)的上部延伸至顶板钢筋笼(7)的范围内,所述顶板钢筋笼(7)的横向主筋穿过所述顶纵梁钢筋笼(5),且顶纵梁和顶板的混凝土同时浇注;所述中纵梁钢筋笼(6)的上部延伸至中板钢筋笼(9)的范围内,所述中板钢筋笼(9)的横向主筋穿过所述顶中纵梁钢筋笼(6),且中纵梁和中板的混凝土同时浇注。

4.如权利要求1所述的基于预制钢筋笼的地下车站建设方法,其特征在于,以所述地下车站的顶板上缘、底板下一定距离为分界线,所述连续墙钢筋笼(1)从上至下依次分成围护段(21)、侧墙段(22)和嵌固段(23)。

5.如权利要求1所述的基于预制钢筋笼的地下车站建设方法,其特征在于,所述顶板钢筋笼(7)和中板钢筋笼(9)的上部主筋分别通过挤压套筒或螺纹套筒与预留在所述地下车站的连续墙内l形钢筋(13)连接,所述顶板钢筋笼(7)和中板钢筋笼(9)的下部主筋与预留在所述地下车站连续墙内的钢筋焊接或捆接。

6.地下车站,其特征在于,采用如权利要求1至5中任一权利要求所述的基于预制钢筋笼的地下车站建设方法施工而成。

技术总结

本发明是提供一种基于预制钢筋笼的地下车站建设方法以及地下车站,以解决现有传统现场浇筑施工方式建设周期长、劳动力需求量大,以及现有预制装配式地下车站的拼装精度要求高导致施工效率降低、防水和抗震性能保证较为困难且部分构件尺寸和重量过大引起构件吊装和运输困难的问题,涉及地下车站施工技术领域。基于预制钢筋笼的地下车站建设方法,包括:根据所述地下车站的结构,预制所述地下车站的连续墙钢筋笼、底板钢筋笼;安装连续墙钢筋笼,浇注连续墙混凝土;安装冠梁钢筋笼和顶板支撑横梁钢筋笼,浇注冠梁和顶板支撑横梁混凝土;安装腰梁钢筋笼和中板支撑横梁钢筋笼,浇注腰梁和中板支撑横梁混凝土;安装底板钢筋笼,浇注底板混凝土。

技术研发人员:周勇,王呼佳,张军,文彦鑫,周明亮,朱宏海,李俊,孙琮涵,赵崎,喻波,倪安斌,彭帅,丁玉乔,张常委,高鲲,袁文俊

受保护的技术使用者:中铁二院工程集团有限责任公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!