PLC工法桩围堰施工方法与流程

本发明涉及桥梁施工,尤其涉及一种plc工法桩围堰施工方法。

背景技术:

1、围堰是指在水利工程建设中,为建造永久性水利设施,修建的临时性围护结构,其作用是防止水和土进入建筑物的修建位置,以便在围堰内排水,开挖基坑,修筑建筑物,一般主要用于水工建筑中,除作为正式建筑物的一部分外,围堰一般在用完后拆除,围堰高度高于施工期内可能出现的最高水位。

2、现有的plc工法桩施工方法,在打设钢管桩及钢板桩之前进行引孔栽桩,封底,然后抽水,进行防渗处理,以形成干作业环境,但现有的施工方法中,围堰采用的支撑系统一般为一层支撑或两层支撑,支撑能力较弱,并不适用于某些特殊的施工环境。

技术实现思路

1、本发明提供一种plc工法桩围堰施工方法,用以解决现有技术中的上述问题。

2、根据本发明提供的一种plc工法桩围堰施工方法,所述plc工法桩包括:锁口钢管桩和钢板桩,所述锁口钢管桩和所述钢板桩之间可拆卸连接;

3、所述方法包括:

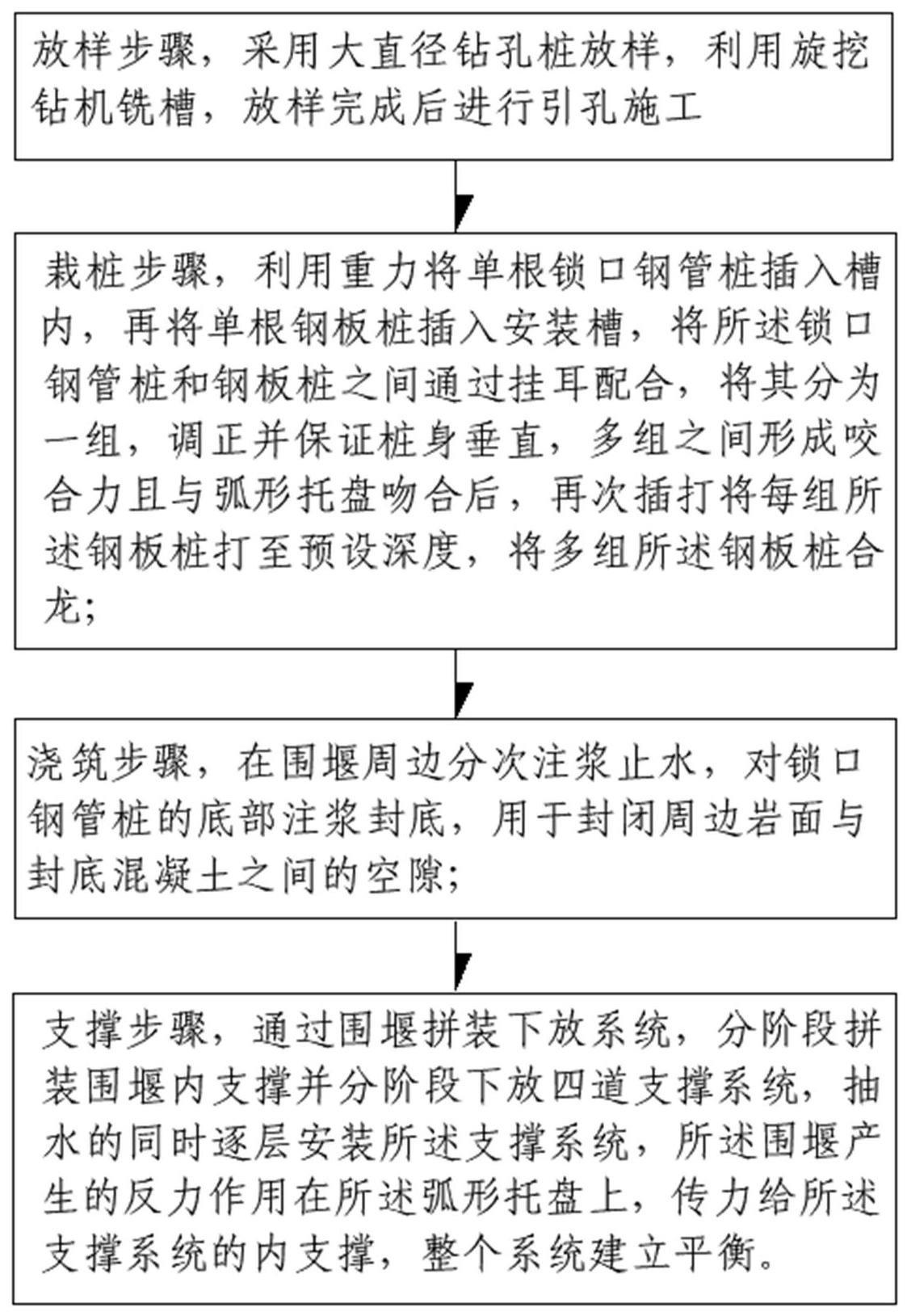

4、放样步骤,采用大直径钻孔桩放样,利用旋挖钻机铣槽,放样完成后进行引孔施工;

5、栽桩步骤,利用重力将单根锁口钢管桩插入槽内,再将单根钢板桩插入安装槽,将所述锁口钢管桩和钢板桩之间通过挂耳配合,将其分为一组,调正并保证桩身垂直,多组之间形成咬合力且与弧形托盘吻合后,再次插打将每组所述钢板桩打至预设深度,将多组所述钢板桩合龙;

6、浇筑步骤,在围堰周边分次注浆止水,对锁口钢管桩的底部注浆封底,用于封闭周边岩面与封底混凝土之间的空隙;

7、支撑步骤,通过围堰拼装下放系统,分阶段拼装围堰内支撑并分阶段下放四道支撑系统,抽水的同时逐层安装所述支撑系统,所述围堰产生的反力作用在所述弧形托盘上,传力给所述支撑系统的内支撑,整个系统建立平衡。

8、根据本发明的一种实施例,所述支撑步骤之后,具体包括:

9、拔桩步骤:向围堰内持续灌水至高出围堰外水位1m-1.5m,灌水的同时,从下至上陆续拆除四道所述支撑系统;

10、待内外水压平衡后,plc工法桩挤压力消失,并与部分砼脱离;

11、在下游选择一组plc工法桩,略锤击振动并拔高1-2m后,一次将所有所述plc工法桩拔高同等高度;

12、从下游开始分两侧向上游挨次拔除。

13、根据本发明的一种实施例,所述支撑步骤具体包括:

14、在进行围堰抽水操作之前,在围堰周边、钢管桩内进行第一期注浆;

15、围堰抽水试验期间,检测围堰止水情况,确定止水情况不满足预设情况,在锁口钢管桩、围堰内外补钻孔进行第二期注浆;

16、基底开挖后,垫层施工前进行第三期注浆,通过压浆和抽水试验配合验证,以使得注浆到位。

17、根据本发明的一种实施例,还包括:

18、在铣槽完成后,利用吸泥机和砂石泵在插桩前沿plc工法桩围堰轮廓范围对槽内的覆盖层进行清理;

19、栽桩后在所述锁口钢管桩内部利用所述吸泥机和所述砂石泵再次对所述锁扣钢管桩内清理干净,并使得沉渣厚度低于5cm。

20、根据本发明的一种实施例,所述将多组所述钢板桩合龙的步骤,具体包括:

21、在围堰导向装置上按plc工法桩位的实际宽度画出各组所述钢板桩的位置,调准所述弧形托盘的位置;

22、插桩时依次调准多组所述钢板桩的平面位置,以使得单组误差小于5mm;

23、预先测量合拢口前几组所述钢板桩的站位宽度并预测偏差;

24、确定存在合拢偏差,在悬挂状态下对合拢口两边的各组所述钢板桩进行调整。

25、根据本发明的一种实施例,在浇筑步骤之前,具体包括:

26、将护筒与顶层内支撑框架之间临时连接,形成整体结构;

27、确定槽内的混凝土的强度满足强度阈值,拆除临时连接。

28、根据本发明的一种实施例,所述支撑步骤之后,具体包括:

29、在墩位处进行水下清基操作,预先清洗掉覆盖层后安装钻孔平台。

30、根据本发明的一种实施例,所述支撑步骤,具体包括:

31、在围堰内抽水时,水位至各道支撑系统时,检测各节点的顶紧情况;

32、在所述钢板桩与各道围檩之间抄垫硬杂木;

33、检查plc工法桩与围檩之间的抄垫的紧实程度,确定所述紧实程度不满足预设程度,重新抄垫并降低抽水速度。

34、根据本发明的一种实施例,所述弧形托盘两侧的活动挡块分别预留有3cm活动空间。

35、根据本发明的一种实施例,所述四道支撑系统包括:

36、第一围檩,采用2hm588×300型钢,且内支撑630×8mm钢管;

37、第二围檩和第三围檩,采用2hn900×300型钢,内支撑采用820×14钢管;

38、第四围檩,采用3hn900×300型钢,内支撑采用3hn900×300直撑和3hn900×300斜撑型钢;

39、所述plc工法桩采用720×14mm锁口钢管桩以及400×170钢板桩作为主要受力结构;

40、其中,其中,四道支撑系统的支撑高度距围堰顶从下至上依次为9.5m、13.5m、18.5m以及24.0m;

41、所述锁口钢管桩下部填充混凝土,且所述锁口钢管桩预带压浆管。

42、本发明中的上述一个或多个技术方案,至少具有如下技术效果之一:本发明提供的plc工法桩围堰施工方法,在放样铣槽后,将多组plc工法桩与弧形托盘吻合,插打至预设深度后进行合龙,合龙后分次注浆止水,封闭岩面与封底混凝土之间的空隙,而后通过围堰拼装下方系统,分阶段拼装内支撑,并分阶段下放四道支撑系统,当围堰产生的反作用力作用到弧形托盘上,传力给内支撑,系统建立平衡后,支撑完毕,相较于现有的施工方法,设置四道支撑系统,能够实现更好的支撑效果,能够适应更多样化的施工环境,且施工人员可根据自身需求增加或减少支撑系统的数量,支撑更加灵活。

技术特征:

1.一种plc工法桩围堰施工方法,其特征在于,所述plc工法桩包括:锁口钢管桩和钢板桩,所述锁口钢管桩和所述钢板桩之间可拆卸连接;

2.根据权利要求1所述的plc工法桩围堰施工方法,其特征在于,所述支撑步骤之后,具体包括:

3.根据权利要求2所述的plc工法桩围堰施工方法,其特征在于,所述支撑步骤具体包括:

4.根据权利要求1至3任一所述的plc工法桩围堰施工方法,其特征在于,还包括:

5.根据权利要求1至3任一所述的plc工法桩围堰施工方法,其特征在于,所述将多组所述钢板桩合龙的步骤,具体包括:

6.根据权利要求1至3任一所述的plc工法桩围堰施工方法,其特征在于,在浇筑步骤之前,具体包括:

7.根据权利要求1至3任一所述的plc工法桩围堰施工方法,其特征在于,所述支撑步骤之后,具体包括:

8.根据权利要求1至3任一所述的plc工法桩围堰施工方法,其特征在于,所述支撑步骤,具体包括:

9.根据权利要求1至3任一所述的plc工法桩围堰施工方法,其特征在于,所述弧形托盘两侧的活动挡块分别预留有3cm活动空间。

10.根据权利要求1至3任一所述的plc工法桩围堰施工方法,其特征在于,所述四道支撑系统包括:

技术总结

本发明提供一种PLC工法桩围堰施工方法,包括:放样步骤、栽桩步骤、浇筑步骤和支撑步骤。本发明在放样铣槽后,将多组PLC工法桩与弧形托盘吻合,插打至预设深度后进行合龙,合龙后分次注浆止水,封闭岩面与封底混凝土之间的空隙,而后通过围堰拼装下方系统,分阶段拼装内支撑,并分阶段下放四道支撑系统,当围堰产生的反作用力作用到弧形托盘上,传力给内支撑,系统建立平衡后,支撑完毕,相较于现有的施工方法,设置四道支撑系统,能够实现更好的支撑效果,能够适应更多样化的施工环境,且施工人员可根据自身需求增加或减少支撑系统的数量,支撑更加灵活。

技术研发人员:赵成龙,王晓研,张元森,翟顺鹏,范君,邹德玉,胡宗名,朱金柱,汪亚东,侯宇翔,刘伟锋,丁辰

受保护的技术使用者:中铁十九局集团有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!