适用于水中桥梁高桩承台施工的轻量化套箱及其施工方法与流程

本发明属于桥梁施工,涉及水中桥梁高桩承台的施工,具体涉及一种适用于水中桥梁高桩承台施工的轻量化套箱结构及其施工方法。

背景技术:

1、水中高桩承台一般采用有底套箱进行施工。套箱底板一般采用钢桁架和钢板拼装,承台桩基施工完成后,在桩基施工钢护筒上安装下放装置,将套箱下放到设计高度,在套箱内浇筑一定厚度的封底混凝土,待封底混凝土达到一定强度以后,将套箱内的水抽干,套箱侧板和封底混凝土即围挡形成一个无水作业环境,然后在其中进行承台结构的钢筋绑扎和混凝土浇筑。承台施工完成后,封底混凝土与承台混凝土结合,成为承台永久结构的一部分。

2、施工过程中,在套箱内的水抽干后和承台施工初期,套箱需要克服水的浮力不上浮,而在承台施工后期和承台施工完成后,套箱要承受承台载荷及其自身的重力不下沉。套箱克服这两种力,主要依靠焊接在底板与钢护筒间的拉压杆及封底混凝土与钢护筒间的握裹力,拉压杆的受力能力相对固定,而握裹力的大小主要取决于封底混凝土的厚度。

3、封底混凝土的厚度通常需要综合考虑承台入水深度、桩间净距、承台浇筑荷载、套箱自重以及施工成本等多种因素进行计算,另外还需要考虑抗震等级,计算过程较为复杂。尽管封底混凝土厚度越大,其与钢护筒间的握裹力也越大,但同时也导致混凝土浇筑量增加,从而造成施工成本增加。目前,普通桥梁水中高桩承台,套箱封底混凝土的厚度一般不低于1.5米,而大型桥梁承台,套箱封底混凝土厚度可达到2~4米,封底混凝土的方量占到了承台混凝土方量的30-50%,成本较高。

4、封底混凝土厚度增大还导致其自重增加。在地震低烈度地区,封底混凝土的自重因素影响不明显,但是在地震高烈度地区,封底混凝土的重量对桥梁抗震设计的影响就非常重要,尤其是深水、深厚淤泥地质的桥梁,因为基桩自由长度大而对抗震影响更加突出,为了抵抗封底混凝土重量带来的抗震影响,往往需要加大基桩直径和数量,进一步增加了施工成本。

5、另外,封底混凝土为水下浇筑,对混凝土的质量和浇筑工艺有更高要求,施工风险较大,如果封底混凝土浇筑质量出现问题,导致套箱内漏水,或不能与钢护筒间产生足够的握裹力,将直接影响后续施工安全。

6、考虑到以上种种因素,目前在水中高桩承台施工时,重点围绕采用预制装配式套箱结构以减少封底混凝土的现浇量,以及采用轻量化套箱结构以增加桥梁的抗震能力等方面进行研究。

7、现有技术中,cn100591863c公开了名称为“一种水下无封底套箱及其应用方法”专利,该方案的套箱采用混凝土整体预制结构,将套箱底板与侧板预先浇筑为一体然后整体下放,可取消套箱封底混凝土的现浇工序,但该方案的套箱底板与钢护筒间采用胶囊止水方式,不仅止水效果不佳,而且套箱底板与钢护筒间基本无握裹力,无法有效抵御套箱上浮,因此只适用于浅海或低潮时水位低于套箱底板的施工环境;另外,由于套箱整体为混凝土结构,自重较大,且套箱侧板无法拆除,套箱整体最终与承台混凝土浇筑为一体,更增加了承台的体积和重量,因而抗震性能差。

8、专利cn105951856b公开了一种水下无封底混凝土钢混组合吊箱围堰的施工方法,其底板采用预制混凝土结构,侧板则采用钢结构。该方案在吊箱下放到位后,只需在底板与钢护筒的环缝中浇筑封堵混凝土,因而混凝土现浇量较少。但为保证环缝封堵混凝土与钢护筒间有足够的握裹力,底板必须有足够的厚度,而该方案底板为实心结构,导致套箱底板重量较大,仍需要通过增加基桩直径和数量等措施提高防震等级,从而增加了施工成本。

技术实现思路

1、本发明的目的是针对上述问题,提供一种适用于水中桥梁高桩承台施工的轻量化套箱及其施工方法,在保证套箱有足够抗浮能力的前提下,降低套箱自重,以提高桥梁的抗震能力。

2、本发明的技术方案如下:

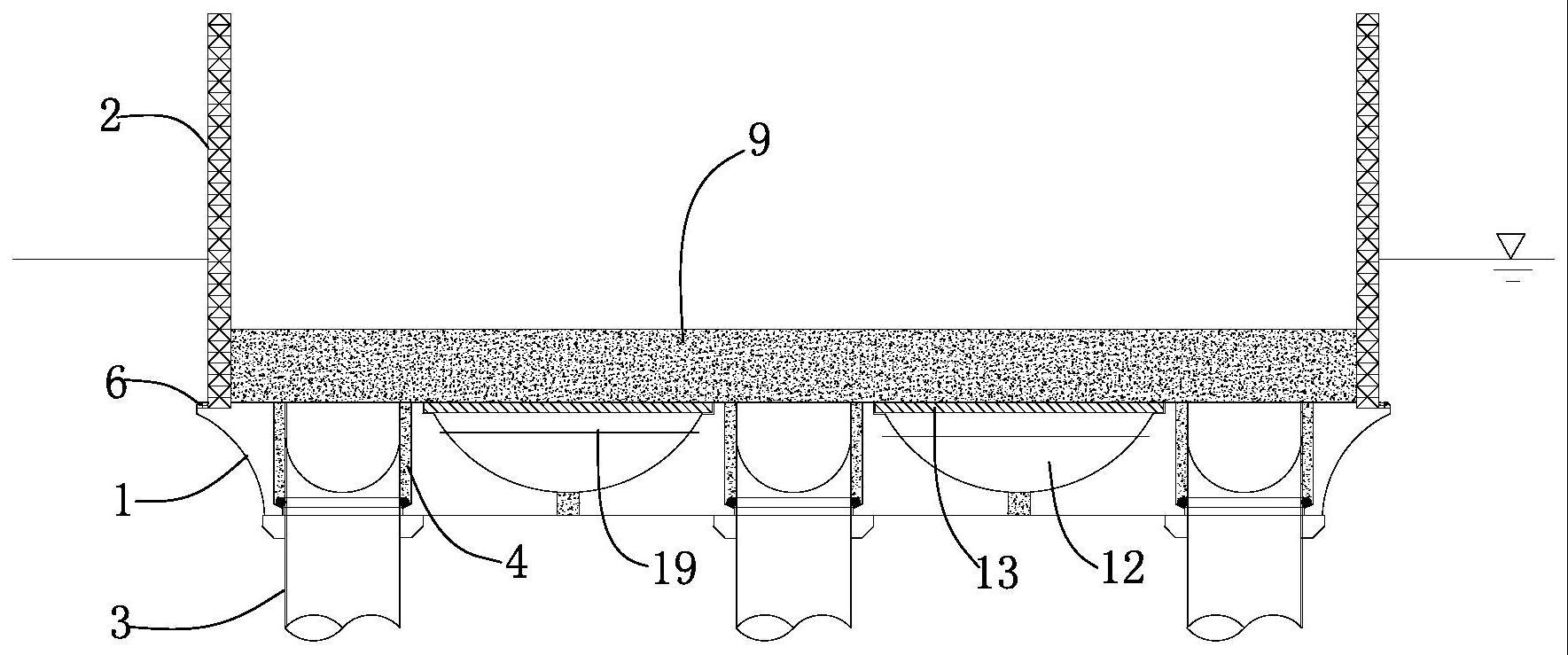

3、一种适用于水中桥梁高桩承台施工的轻量化套箱,包括套箱底板和固定安装在套箱底板四周的套箱侧板,套箱底板上按照承台桩基施工钢护筒的数量和布局设有相应的钢护筒通孔,每个桩基施工钢护筒插入套箱底板上的一钢护筒通孔中,钢护筒通孔内壁与钢护筒外壁间的缝隙中浇筑有环缝封堵混凝土,其特征在于:所述套箱底板上设有多个倒拱形凹槽,每个倒拱形凹槽的槽口覆盖一盖板;所述套箱底板由多个预制块拼接而成,多个预制块包括4个角模块、至少4个边模块和至少一个中间模块,每个预制块上设置一所述钢护筒通孔,每个预制块上根据套箱底板上的倒拱形凹槽分布在该预制块上的部位设置倒拱形凹槽的一部分,各预制块间通过湿接缝混凝土浇筑连接为一体。

4、上述适用于水中桥梁高桩承台施工的轻量化套箱的施工方法,其特征在于,包括以下步骤:

5、(1)桩基施工完成后,在桩基施工钢护筒上搭设套箱拼装平台,将各套箱底板预制块按照其在在套箱底板上的安装位置依次吊装到拼装平台上,每个钢护筒插入预制块上的钢护筒通孔中;

6、(2)在各预制块间的接缝间浇筑湿接缝混凝土,将预制块连接成整体套箱底板;在底板四周安装套箱侧板,形成整体套箱;

7、(3)在钢护筒顶部安装套箱下放装置,将套箱下放到水下设计安装高度;

8、(4)封堵钢护筒通孔底口与钢护筒间的环缝;

9、(5)在钢护筒通孔内浇筑环缝封堵混凝土;

10、(6)待环缝封堵混凝土凝固并与钢护筒外壁间形成足够的握裹力后,抽干套箱内的水,在套箱底板上的倒拱形凹槽的槽口安装盖板,将倒拱形凹槽完全封闭,使底板形成空腔结构;

11、(7)割除套箱内钢护筒,在套箱内绑扎承台钢筋、浇筑承台混凝土。

12、本发明与现有技术相比,具有以下有益效果:

13、1、套箱底板上设置有空腔,在不降低底板厚度从而保证与钢护筒间有足够握裹力的前提下,减轻了套箱底板重量,可以有效增强高烈度地区水中桥梁的抗震性能。

14、2、套箱底板上的空腔采用倒拱形结构,可充分利用拱形受力原理,能保证底板底面有效承受水的上浮压力;整体结构能减少混凝土及钢筋用量,降低工程造价。

15、3、套箱底板采用多个预制块拼装,预制块可采用工厂化制作,能保证底板质量;底板与钢护筒间的环缝先采用环形沙袋封堵,再浇筑环缝封堵混凝土,可采用振捣的方式浇筑,以保证握裹力和密封效果,保证承台施工安全。

技术特征:

1.一种适用于水中桥梁高桩承台施工的轻量化套箱,包括套箱底板和固定安装在套箱底板四周的套箱侧板,套箱底板上按照承台桩基施工钢护筒的数量和布局设有相应的钢护筒通孔,每个桩基施工钢护筒插入套箱底板上的一钢护筒通孔中,钢护筒通孔内壁与钢护筒外壁间的缝隙中浇筑有环缝封堵混凝土,其特征在于:所述套箱底板上设有多个倒拱形凹槽,每个倒拱形凹槽的槽口覆盖一盖板;所述套箱底板由多个预制块拼接而成,多个预制块包括4个角模块、至少4个边模块和至少一个中间模块,每个预制块上设置一所述钢护筒通孔,每个预制块上根据套箱底板上的倒拱形凹槽分布在该预制块上的部位设置倒拱形凹槽的一部分,各预制块间通过湿接缝混凝土浇筑连接为一体。

2.根据权利要求1所述的适用于水中桥梁高桩承台施工的轻量化套箱,其特征在于:所述套箱底板上的每个钢护筒通孔的底口向内环向突出一环边,形成缩口结构;每个钢护筒上套设一环形的堵漏沙袋,所述堵漏沙袋支撑在钢护筒通孔底口的环边上并紧贴钢护筒外壁,所述环缝封堵混凝土浇筑在堵漏沙袋顶部。

3.根据权利要求1所述的适用于水中桥梁高桩承台施工的轻量化套箱,其特征在于:所述套箱底板上的每个倒拱形凹槽的槽口周边设一级向下降低的盖板定位台阶,所述盖板周边支撑在盖板定位台阶上。

4.根据权利要求1所述的适用于水中桥梁高桩承台施工的轻量化套箱,其特征在于:所述套箱底板的四周顶面分别设一级由内而外向下降低的侧板定位台阶,所述套箱侧板的底部支撑在侧板定位台阶上,且套箱侧板内壁紧贴侧板定位台阶内侧壁;侧板定位台阶顶面设多块预埋钢板,每块预埋钢板上固定连接一限位装置,每个限位装置包括一立板和一限位板,所述立板底部与所述预埋钢板焊接,所述限位板一端与所述立板通过销轴转动连接,限位板另一端顶紧套箱侧板外壁。

5.根据权利要求1所述的适用于水中桥梁高桩承台施工的轻量化套箱,其特征在于:所述套箱底板上的每个倒拱形凹槽的两相对侧壁间设置至少两根拉杆,每根拉杆两端分别锚固在套箱底板混凝土中。

6.根据权利要求5所述的适用于水中桥梁高桩承台施工的轻量化套箱,其特征在于:每根拉杆包括两个拉杆节段,每个倒拱形凹槽的侧壁混凝土中根据所述拉杆的安装位置预埋有内螺纹套筒,每根拉杆的两节段一端分别与倒拱形凹槽两相对侧壁上的内螺纹套筒螺接,两拉杆节段另一端间通过外螺纹套筒连接。

7.一种权利要求1所述的适用于水中桥梁高桩承台施工的轻量化套箱的施工方法,其特征在于,包括以下步骤:

8.根据权利要求7所述的适用于水中桥梁高桩承台施工的轻量化套箱的施工方法,其特征在于:所述套箱底板上的每个钢护筒通孔的底口向内环向突出一环边,形成缩口结构;封堵钢护筒通孔底口与钢护筒间的环缝时,在钢护筒上紧贴钢护筒内壁套设一环形的堵漏沙袋,将所述堵漏沙袋从钢护筒上端下滑至钢护筒通孔内并支撑在钢护筒通孔底口的环边上,保证将钢护筒通孔底口与钢护筒外壁间的环缝完全封闭,然后向钢护筒通孔内浇筑环缝封堵混凝土,浇筑时边振捣边浇筑,保证混凝土浇筑密实。

9.根据权利要求7所述的适用于水中桥梁高桩承台施工的轻量化套箱的施工方法,其特征在于:所述套箱底板的四周顶面分别设有一级由内而外向下降低的侧板定位台阶,下级台阶的顶面设多块预埋钢板;安装套箱侧板时,将套箱侧板的底部支撑在下级台阶上,并使套箱侧板内壁紧贴上级台阶外侧壁,然后在每块预埋钢板上固定设置一限位装置,每个限位装置包括一立板和一限位板,所述限位板一端与所述立板通过销轴转动连接,先将立板放置在预埋钢板上,将限位板转动到水平状态并使限位板另一端顶紧套箱侧板外壁,再将立板底部与预埋钢板焊接,通过限位装置将套箱侧板固定。

10.根据权利要求7所述的适用于水中桥梁高桩承台施工的轻量化套箱的施工方法,其特征在于:所述套箱底板上的每个倒拱形凹槽的两相对侧壁间设置至少两根拉杆,每根拉杆包括两个拉杆节段,两拉杆节段通过螺纹套筒连接;每个倒拱形凹槽的侧壁混凝土中根据每根拉杆的安装位置预埋有螺纹套筒,拼装套箱底板时,湿接缝混凝土浇筑完成后,先将每根拉杆的两节段一端分别与倒拱形凹槽侧壁上两个相对的预埋螺纹套筒连接,再将两拉杆节段的另一端间用螺纹套筒连接。

技术总结

本发明涉及一种适用于水中桥梁高桩承台施工的轻量化套箱及其施工方法,所述套箱包括套箱底板和安装在套箱底板四周的套箱侧板,套箱底板由多个预制块拼接而成,各预制块间通过湿接缝混凝土浇筑连接为一体;套箱底板上设有多个倒拱形凹槽,每个倒拱形凹槽的槽口覆盖一盖板;套箱底板设有钢护筒通孔,每个桩基施工钢护筒插入套箱底板上的一钢护筒通孔中,在钢护筒通孔内壁与钢护筒外壁间的缝隙中浇筑环缝封堵混凝土。本发明的套箱底板上设置了倒拱形空腔,在不降低套箱底板厚度从而保证底板与钢护筒间有足够握裹力的前提下,减轻了套箱底板重量,可以有效增强高烈度地区水中桥梁的抗震性能。

技术研发人员:卢冠楠,刘丹娜,陆华杰,王钢,邵文泽,田伟

受保护的技术使用者:中交路桥建设有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!