一种地铁车站建造方法与流程

本发明涉及地铁车站建造,尤其是涉及一种地铁车站建造方法,具体涉及一种基于预制装配结构体系实现地铁车站多专业、同步、连续建造的技术方法。

背景技术:

1、地铁车站的施工方法有明挖法、盖挖法、暗挖法。从功能要求、技术难度、施工质量及经济性等方面出发,明挖法施工应用最多,盖挖法次之,暗挖法再次之;据统计,明挖法施工占比约为90~95%,且富水区地铁车站几乎均采用此法。

2、目前,我国地下车站结构采用的明挖法大多沿用传统的施工组织模式,仍以“分段施工、分期验收、分别移交转序”的特征为主,存在着零碎、割裂、不连续组织作业的缺点或弊端,导致“工程筹划不系统,组织管理不一体,施工作业不连续,工期工效不合理”等问题。同时,明挖现浇法尚存在着诸多显而易见的不足之处,如粉尘与噪音污染、木模板材料消耗大、占地大、施工人员多、周转慢、施工周期长、劳动强度高以及混凝土外观、内在以及整体质量难以控制。与现浇方式相比,预制装配式施工的优点可有效解决上述的不足之处。

3、现阶段,我国已积极探索并发展、推广装配式建筑,并在住宅、盾构隧道等领域取得了一定成绩,然而我国在地铁地下车站领域的建造技术仍以明挖现浇法为主,仅个别城市的轨道交通车站建设创新研究了预制装配建造技术。绿色发展已经成为全球环境与经济领域的一种趋势和潮流,预制装配式建筑是当今世界建筑业的发展趋势,体现了绿色、低碳、环保、可持续的建筑发展理念。我国建筑能耗占全国能耗的32%,为国家单项能耗最大的行业。据有关资料,采用预制装配建筑方式可实现降低标准煤20%,节水63%,减少木材消耗87%,减少建筑垃圾90%,且实现质量可控、成本可控,同时加快施工进度、降低施工扬尘、噪音、降低安全风险等。因此,装配式地铁车站的新型建造方式值得大力创新、推广

4、公开于该背景技术部分的信息仅仅旨在加深对本发明的总体背景技术的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域技术人员所公知的现有技术。

技术实现思路

1、本发明的目的在于提供一种地铁车站建造方法,以解决现有技术中存在的技术问题。

2、为了实现上述目的,本发明采用以下技术方案:

3、本发明提供一种地铁车站建造方法,其特征在于,包括:

4、s1、超前策划,预制构件在工厂提前生产,预制块内精准预埋插筋、套筒、螺母、滑槽等预埋件;

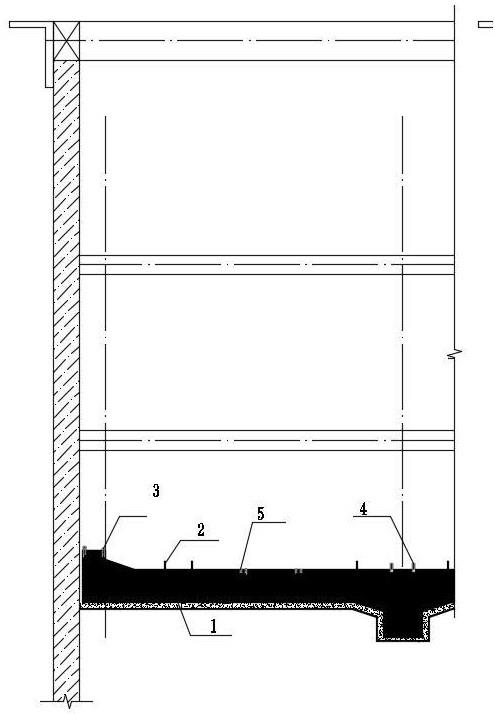

5、s2、基坑开挖至基底,车站底板结构整体现浇,预留预埋件;

6、s3、负二层侧墙预制块及负二层空心柱预制块拼装,插入灌浆套筒内,采用简易支架固定,中纵梁预制块拼装,搭在空心柱预制牛腿上方;

7、s4、负二层侧墙预制块及负二层空心柱预制块芯部混凝土浇筑;

8、s5、拼装中板预制块,搭在侧墙及中纵梁预制牛腿上方,浇筑中纵梁槽内及中板上层混凝土;

9、s6、中板封闭后,拼装负一层侧墙预制块及负一层空心柱预制块,在负二层内拼装上排热风道预制块、站台板下竖墙预制块及站台板预制块;

10、s7、负一层结构施工工序同负二层;

11、s8、浇筑顶纵梁槽内、顶板及站台板上层混凝土结构,中板及站台板上部开展二次砌筑施工;

12、s9、流水作业,开展站厅及站台层机电安装及装修施工,管线回迁,路面恢复。

13、优选地,步骤s1中,所述预制构件包括:结构侧墙、板带桁架筋单面预制,框架柱空心预制,顶、中板内框架纵梁及上排热风道结构整体“u”型预制,站台板下竖墙全厚度预制,其中墙、柱、纵梁顶部均带牛腿预制;预制块内精准预埋插筋、套筒、螺母、滑槽预埋件。

14、优选地,步骤s2中,包括:基坑开挖至基底,施作底板,并在底板结构内预留预埋支架固定筋、负二层侧墙主筋灌浆套筒、结构柱主筋灌浆套筒、站台板下竖墙主筋灌浆套筒,预留预埋误差控制在5mm以内。

15、优选地,步骤s3中,包括:负二层内水平支撑拆除,负二层侧墙预制块及负二层空心柱预制块吊装就位,插入侧墙及空心柱预埋灌浆套筒内,采用φ108mm简易钢管支架固定,套筒内部灌浆;中纵梁预制块吊装就位,搭在预制结构柱牛腿上。

16、优选地,步骤s4中,包括:负二层侧墙预制块及负二层空心柱预制块芯部混凝土浇筑,中板预制块吊装就位,搭在预制侧墙与预制中纵梁牛腿上。

17、优选地,步骤s5中,包括:中板现浇层内预留预埋并浇筑预制中纵梁槽内及中板上层混凝土。

18、优选地,步骤s6中,包括:中板封闭前,将负二层站台板及下竖墙预制块、上排热风道预制块提前吊放至底纵梁及侧墙边,依次码放,中间留出3米设备行走通道;中板封闭后,负一层内水平支撑拆除,此时负一层侧墙、空心柱预制块与负二层站台板下竖墙、上排热风道预制块同步拼装;负一层侧墙、空心柱预制块自上而下拼装,负二层站台板下竖墙在中板下采用小型叉车安装,上排热风道预制块在中板下采用液压顶升装置自下向上顶升安装。

19、优选地,步骤s7中,包括:负一层结构施工工序同负二层:负一层侧墙及空心柱预制块拼装、顶纵梁预制块吊装就位搭在预制结构柱牛腿上、负一层侧墙及空心柱芯部混凝土浇筑, 顶板预制块吊装就位、站台板预制块在中板下方采用小型叉车安装在预制竖墙上方。

20、优选地,步骤s8中,包括:浇筑预制顶纵梁槽内、顶板及站台板上层混凝土结构,在中板及站台板上部开展二次砌筑施工。

21、优选地,步骤s9中,包括:流水作业,开展站厅及站台层机电安装及装修施工,管线回迁,路面恢复。

22、采用上述技术方案,本发明具有如下有益效果:

23、本发明从根本上革新传统现浇法施工组织模式,改善现场作业环境,实现节省模板及支架用量、减少工序、同步连续施工、缩短工期、质量提升、节能环保的绿色发展理念,形成地铁车站全专业同步快速连续施工的新型施工组织模式。

技术特征:

1.一种地铁车站建造方法,其特征在于,包括:

2.根据权利要求1所述的地铁车站建造方法,其特征在于,步骤s1中,所述预制构件包括:结构侧墙、板带桁架筋单面预制,框架柱空心预制,顶、中框架纵梁及上排热风道结构整体“u”型预制,站台板下竖墙全厚度预制,其中墙、柱、纵梁顶部均带牛腿预制;预制块内精准预埋插筋、套筒、螺母、滑槽预埋件。

3.根据权利要求1所述的地铁车站建造方法,其特征在于,步骤s2中,包括:基坑开挖至基底,施作底板,并在底板结构内预留预埋支架固定筋、负二层侧墙主筋灌浆套筒、结构柱主筋灌浆套筒、站台板下竖墙主筋灌浆套筒,预留预埋误差控制在5mm以内。

4.根据权利要求1所述的地铁车站建造方法,其特征在于,步骤s3中,包括:负二层内水平支撑拆除,负二层侧墙预制块及负二层空心柱预制块吊装就位,插入侧墙及空心柱预埋灌浆套筒内,采用φ108mm简易钢管支架固定,套筒内部灌浆;中纵梁预制块吊装就位,搭在预制结构柱牛腿上。

5.根据权利要求1所述的地铁车站建造方法,其特征在于,步骤s4中,包括:负二层侧墙预制块及负二层空心柱预制块芯部混凝土浇筑,中板预制块吊装就位,搭在预制侧墙与预制中纵梁牛腿上。

6.根据权利要求1所述的地铁车站建造方法,其特征在于,步骤s5中,包括:中板现浇层内预留预埋并浇筑预制中纵梁槽内及中板上层混凝土。

7.根据权利要求1所述的地铁车站建造方法,其特征在于,步骤s6中,包括:中板封闭前,将负二层站台板及下竖墙预制块、上排热风道预制块提前吊放至底纵梁及侧墙边,依次码放,中间留出3米设备行走通道;中板封闭后,负一层内水平支撑拆除,此时负一层侧墙、空心柱预制块与负二层站台板下竖墙、上排热风道预制块同步拼装;负一层侧墙、空心柱预制块自上而下拼装,负二层站台板下竖墙在中板下采用小型叉车安装,上排热风道预制块在中板下采用液压顶升装置自下向上顶升安装。

8.根据权利要求1所述的地铁车站建造方法,其特征在于,步骤s7中,包括:负一层结构施工工序同负二层:负一层侧墙及空心柱预制块拼装、顶纵梁预制块吊装就位搭在预制结构柱牛腿上、负一层侧墙及空心柱芯部混凝土浇筑, 顶板预制块吊装就位、站台板预制块在中板下方采用小型叉车安装在预制竖墙上方。

9.根据权利要求1所述的地铁车站建造方法,其特征在于,步骤s8中,包括:浇筑预制顶纵梁槽内、顶板及站台板上层混凝土结构,在中板及站台板上部开展二次砌筑施工。

10.根据权利要求1所述的地铁车站建造方法,其特征在于,步骤s9中,包括:流水作业,开展站厅及站台层机电安装及装修施工,管线回迁,路面恢复。

技术总结

本发明涉及一种地铁车站建造方法,包括:超前策划,预制构件在工厂提前生产;车站底板结构整体现浇,预留预埋件;负二层侧墙预制块及负二层空心柱预制块拼装,采用简易支架固定,中纵梁预制块拼装;负二层侧墙预制块及负二层空心柱预制块芯部混凝土浇筑;拼装中板预制块,浇筑中纵梁槽内及中板上层混凝土;中板封闭后,拼装负一层侧墙预制块及空心柱预制块,在负二层内拼装上排热风道、站台板下竖墙及站台板预制块;负一层结构施工工序同负二层;浇筑顶纵梁槽内、顶板及站台板上层混凝土结构,中板及站台板上部开展二次砌筑施工;流水作业,开展站厅及站台层机电安装及装修施工,管线回迁,路面恢复。

技术研发人员:梁宇,陈庆怀,聂善军,张明旭,黄海龙,徐永鹏,徐武,权威,关海波,邵奇,肖中圣

受保护的技术使用者:中国交通建设股份有限公司轨道交通分公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!