开槽格构梁综合作业车的臂架控制系统及方法与流程

本发明涉及臂架控制,特别地,涉及一种开槽格构梁综合作业车的臂架控制系统及方法,另外,还特别涉及一种采用上述系统的开槽格构梁综合作业车。

背景技术:

1、开槽格构梁综合作业车主要用于隧道外的边坡或者其他类型的边坡护坡加固施工,其臂架系统主要由铰接臂架、可伸缩臂架、支腿臂等组成,同时在支腿臂末端装有无动力的支撑轮,在施工时,臂架末端的支撑轮需沿着边坡表面移动,且支撑轮还应提供稳定有效的支撑力。开槽格构梁综合作业车臂架末端的支撑轮在施工时需贴合边坡表面运动,但坡面通常不会非常平整,左右支撑轮所在位置凹凸不平,支撑轮遇到坡面凹陷则会悬空导致无支撑力,支撑轮遇到坡面凸起会导致支撑力过大,若左右支撑力不同又会导致臂架受到轴向扭力,另外,支撑轮着地位置还存在因硬度不够,导致支撑轮与坡面接触的支撑力不足,以上情况均视为无效支撑,无效支撑会使臂架受力较大,导致臂架弯曲、扭曲、甚至断裂,影响设备稳定性和使用寿命。为了使臂架适应坡面的复杂地形,传统的人工臂架控制方式是由操作人员观察臂架末端情况,根据边坡表面凹凸情况对各节臂分别进行控制,但这种方式操作较为繁琐,效率低且无法保证臂架末端工况复杂情况下的特殊需求。而目前流行的臂架自动控制方法是根据提前规划的臂架末端运动轨迹,通过运动学逆向求解得出各节臂运动姿态变化,进而协调控制各关节运动,但是,该方法只适用于臂架末端运动轨迹简单的开环多自由度臂架系统自动控制,不适用于开槽格构梁这类臂架末端工况复杂的闭环多自由度臂架系统的自动调控。

技术实现思路

1、本发明提供了一种开槽格构梁综合作业车的臂架控制系统及方法、开槽格构梁综合作业车,以解决现有的臂架控制方法不适用于开槽格构梁综合作业车这类臂架末端工况复杂的闭环多自由度臂架系统的自动调控的技术问题。

2、根据本发明的一个方面,提供一种开槽格构梁综合作业车的臂架控制系统,包括:

3、三维成像传感器,用于获取坡面的三维点云数据;

4、控制器,与三维成像传感器电性连接,用于先根据坡面的三维点云数据计算得到大臂伸缩量与支腿伸缩量的第一函数关系,再获取大臂在本次姿态调整的目标伸缩量,并根据大臂的目标伸缩量和第一函数关系判断支腿伸缩在本次姿态调整是否会到达第一限界位置,若判断支腿伸缩不会到达第一限界位置则锁定大臂俯仰油缸,根据第一函数关系同步控制大臂伸缩和支腿伸缩,直至大臂动作至目标伸缩量。

5、进一步地,若判断支腿伸缩在本次姿态调整会到达第一限界位置,则在支腿伸缩到达第一限界位置后解锁大臂俯仰油缸,根据支腿伸缩状态确定大臂的俯仰方向,并计算得到大臂俯仰角度、大臂伸缩量、支腿伸缩量之间的第二函数关系,再根据第二函数关系同步控制大臂俯仰、大臂伸缩和支腿伸缩,完成臂架姿态调整。

6、进一步地,还包括与控制器电性连接的第一位移传感器、第二位移传感器和第三位移传感器,所述第一位移传感器用于检测左支腿的伸缩位移,所述第二位移传感器用于检测右支腿的伸缩位移,所述第三位移传感器用于检测大臂的伸缩位移,所述控制器还根据所述第一位移传感器、第二位移传感器和第三位移传感器的检测结果分别对大臂伸缩和支腿伸缩进行反馈调节。

7、进一步地,还包括与控制器电性连接的角度传感器,用于检测大臂的俯仰角度,所述控制器还根据所述角度传感器的检测结果对大臂俯仰进行反馈调节。

8、进一步地,还包括与控制器电性连接的左支腿油缸压力传感器和右支腿油缸压力传感器,所述控制器还根据所述左支腿油缸压力传感器和右支腿油缸压力传感器的检测结果分别对左支腿和右支腿的伸缩量进行补偿。

9、进一步地,所述控制器以三维成像传感器所在位置为坐标原点、大臂伸缩方向为y轴、支腿伸缩方向为z轴建立三维直角坐标系,根据若干个点云的坐标值拟合得到大臂伸缩量与支腿伸缩量之间的第一函数关系:z=f(y),其中,y表示大臂伸缩量,z表示支腿伸缩量。

10、进一步地,第二函数关系的表达式为:

11、

12、其中,y表示大臂伸缩量,z表示支腿伸缩量,l1表示大臂当前伸缩量,l2表示支腿当前伸缩量,表示大臂的俯仰角度。

13、另外,本发明还提供一种开槽格构梁综合作业车的臂架控制方法,采用如上所述的臂架控制系统,包括以下内容:

14、获取坡面的三维点云数据;

15、根据坡面的三维点云数据计算得到大臂伸缩量与支腿伸缩量的第一函数关系;

16、获取大臂在本次姿态调整的目标伸缩量,并根据大臂的目标伸缩量和第一函数关系判断支腿伸缩在本次姿态调整是否会到达第一限界位置;

17、若判断支腿伸缩不会到达第一限界位置则锁定大臂俯仰油缸,根据第一函数关系同步控制大臂伸缩和支腿伸缩,直至大臂动作至目标伸缩量。

18、进一步地,还包括以下内容:

19、若判断支腿伸缩在本次姿态调整会到达第一限界位置,则在支腿伸缩到达第一限界位置后解锁大臂俯仰油缸,根据支腿伸缩状态确定大臂的俯仰方向,并计算得到大臂俯仰角度、大臂伸缩量、支腿伸缩量之间的第二函数关系,再根据第二函数关系同步控制大臂俯仰、大臂伸缩和支腿伸缩,完成臂架姿态调整。

20、另外,本发明还提供一种开槽格构梁综合作业车,采用如上所述的臂架控制系统。

21、本发明具有以下效果:

22、本发明的开槽格构梁综合作业车的臂架控制系统,考虑到大臂俯仰动作在整个臂架的实际运动过程中,大臂俯仰油缸的伸缩量与大臂角度变化量是非线性函数关系,即使大臂俯仰油缸存在小的位移动作,也会导致大臂末端位置的大幅变化,很容易造成突变不稳定性问题。故而,本发明先获取坡面的三维点云数据,再根据坡面的三维点云数据计算得到大臂伸缩量与支腿伸缩量的第一函数关系,从而基于大臂的目标伸缩量和第一函数关系就可以判断支腿伸缩在本次姿态调整中是否会到达第一限界位置,如果判断支腿伸缩不会到达第一限界位置则直接锁定大臂俯仰油缸,即锁死大臂俯仰动作,根据第一函数关系同步控制大臂伸缩和支腿伸缩,直至大臂动作至目标伸缩量,从而完成姿态调整。整个臂架动作过程基于大臂伸缩和支腿伸缩的协调控制实现,实现了开槽格构梁综合作业车闭环多自由度臂架系统的自动控制,并且控制大臂伸缩时锁死了大臂俯仰动作,提升了自动控制过程中臂架运动的稳定性。

23、另外,本发明的开槽格构梁综合作业车的臂架控制方法同样具有上述优点。

24、除了上面所描述的目的、特征和优点之外,本发明还有其它的目的、特征和优点。下面将参照图,对本发明作进一步详细的说明。

技术特征:

1.一种开槽格构梁综合作业车的臂架控制系统,其特征在于,包括:

2.如权利要求1所述的开槽格构梁综合作业车的臂架控制系统,其特征在于,若判断支腿伸缩在本次姿态调整会到达第一限界位置,则在支腿伸缩到达第一限界位置后解锁大臂俯仰油缸,根据支腿伸缩状态确定大臂的俯仰方向,并计算得到大臂俯仰角度、大臂伸缩量、支腿伸缩量之间的第二函数关系,再根据第二函数关系同步控制大臂俯仰、大臂伸缩和支腿伸缩,完成臂架姿态调整。

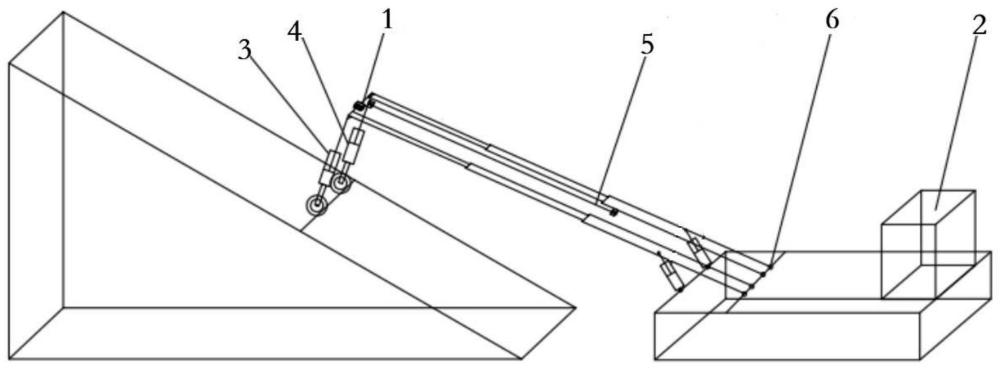

3.如权利要求1所述的开槽格构梁综合作业车的臂架控制系统,其特征在于,还包括与控制器(2)电性连接的第一位移传感器(3)、第二位移传感器(4)和第三位移传感器(5),所述第一位移传感器(3)用于检测左支腿的伸缩位移,所述第二位移传感器(4)用于检测右支腿的伸缩位移,所述第三位移传感器(5)用于检测大臂的伸缩位移,所述控制器还根据所述第一位移传感器(3)、第二位移传感器(4)和第三位移传感器(5)的检测结果分别对大臂伸缩和支腿伸缩进行反馈调节。

4.如权利要求2所述的开槽格构梁综合作业车的臂架控制系统,其特征在于,还包括与控制器(2)电性连接的角度传感器(6),用于检测大臂的俯仰角度,所述控制器(2)还根据所述角度传感器(6)的检测结果对大臂俯仰进行反馈调节。

5.如权利要求1所述的开槽格构梁综合作业车的臂架控制系统,其特征在于,还包括与控制器(2)电性连接的左支腿油缸压力传感器和右支腿油缸压力传感器,所述控制器(2)还根据所述左支腿油缸压力传感器和右支腿油缸压力传感器的检测结果分别对左支腿和右支腿的伸缩量进行补偿。

6.如权利要求1所述的开槽格构梁综合作业车的臂架控制系统,其特征在于,所述控制器(2)以三维成像传感器(1)所在位置为坐标原点、大臂伸缩方向为y轴、支腿伸缩方向为z轴建立三维直角坐标系,根据若干个点云的坐标值拟合得到大臂伸缩量与支腿伸缩量之间的第一函数关系:z=f(y),其中,y表示大臂伸缩量,z表示支腿伸缩量。

7.如权利要求1所述的开槽格构梁综合作业车的臂架控制系统,其特征在于,第二函数关系的表达式为:

8.一种开槽格构梁综合作业车的臂架控制方法,采用如权利要求1~7任一项所述的臂架控制系统,其特征在于,包括以下内容:

9.如权利要求8所述的开槽格构梁综合作业车的臂架控制方法,其特征在于,还包括以下内容:

10.一种开槽格构梁综合作业车,其特征在于,采用如权利要求1~7任一项所述的臂架控制系统。

技术总结

本发明公开了一种开槽格构梁综合作业车的臂架控制系统及方法,其先获取坡面的三维点云数据,再根据坡面的三维点云数据计算得到大臂伸缩量与支腿伸缩量的第一函数关系,基于大臂的目标伸缩量和第一函数关系判断支腿伸缩在本次姿态调整中是否会到达第一限界位置,若判断支腿伸缩不会到达第一限界位置则直接锁定大臂俯仰油缸,即锁死大臂俯仰动作,根据第一函数关系同步控制大臂伸缩和支腿伸缩,直至大臂动作至目标伸缩量,从而完成姿态调整。整个臂架动作过程基于大臂伸缩和支腿伸缩的协调控制实现,实现了开槽格构梁综合作业车闭环多自由度臂架系统的自动控制,并且控制大臂伸缩时锁死了大臂俯仰动作,提升了自动控制过程中臂架运动的稳定性。

技术研发人员:刘帅康,方双普,龚文忠,邵济舟,陈腾,周鹏,连倩

受保护的技术使用者:中国铁建重工集团股份有限公司

技术研发日:

技术公布日:2024/2/25

- 还没有人留言评论。精彩留言会获得点赞!