一种顶管施工支护设施的制作方法

本技术涉及顶管设备领域,尤其涉及一种顶管施工支护设施。

背景技术:

1、顶管施工就是在基坑内借助于顶进设备产生的顶力,将管道按设计的方向顶入土中,并将管道处的土方运走。但基坑周围的岩土容易因施工、机械振动、雨水等因素造成塌方,会影响基坑内的正常施工作业,甚至会威胁工人的生命安全。一般用槽钢沿着基坑周围围成一圈,用来阻挡基坑周围的岩土。但槽钢的安装需要专业的钢板桩打桩机进行安装,而且槽钢单体长度较长、重量较重、不便于搬运,对于小基坑不适用。

技术实现思路

1、本实用新型的目的在于克服现有技术存在的以上问题,提供一种顶管施工支护设施。

2、为实现上述技术目的,达到上述技术效果,本实用新型通过以下技术方案实现:

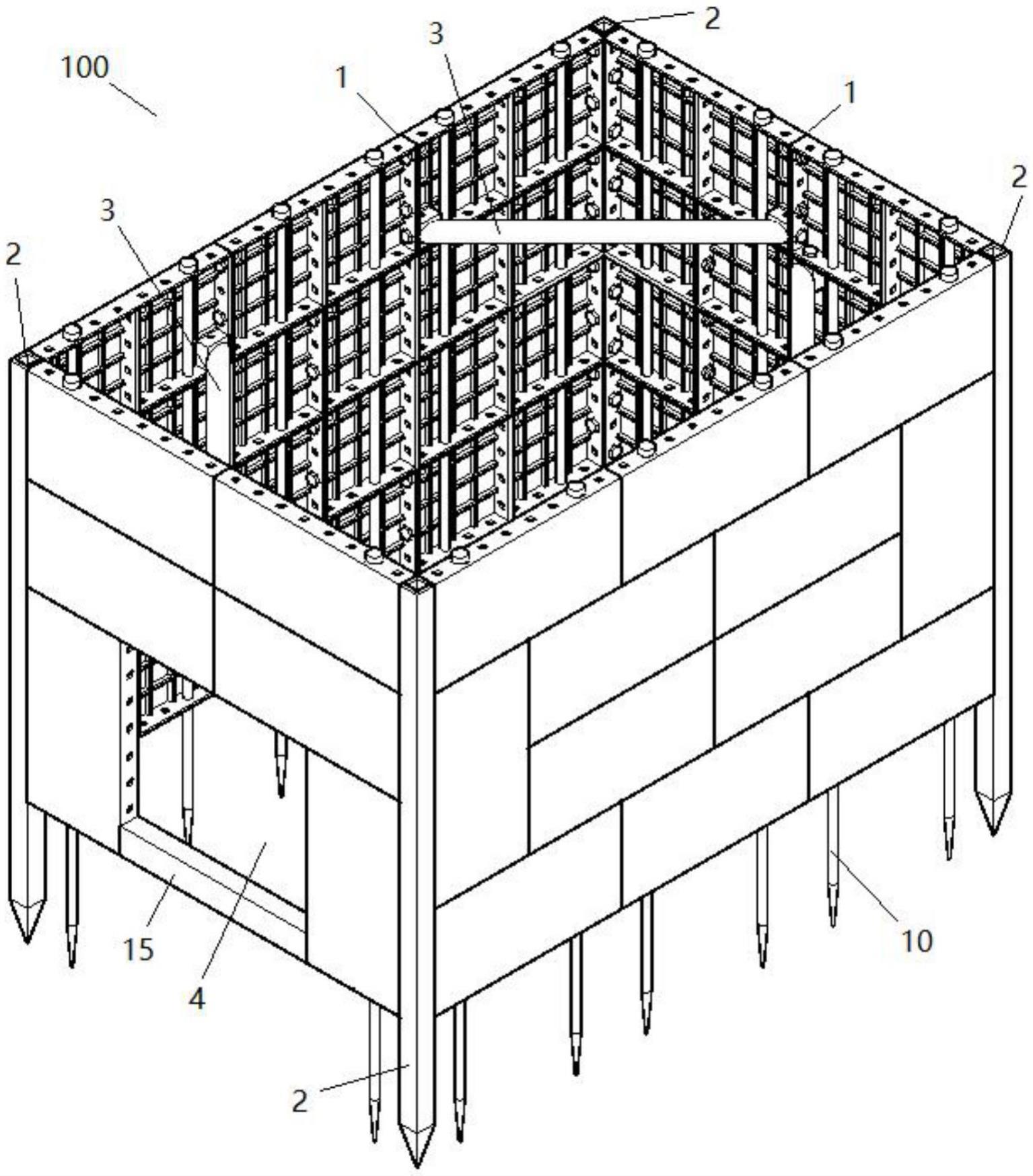

3、一种顶管施工支护设施,包括四面首尾依次连接的挡土墙、四根按照矩形阵列排布的角柱,所述角柱安装在相邻两面挡土墙的连接处,四面所述挡土墙与角柱配合形成矩形的支护筒,相邻两面所述挡土墙之间安装有撑杆,其中一面或两面所述挡土墙下部设置有顶管口。

4、其中,所述挡土墙包括多块交错排布的挡土模块、若干颗第一半牙螺栓和若干颗防松螺母,所述挡土模块为矩形,每块所述挡土模块的长边为其短边的2倍;所述挡土模块包括矩形的挡土面板、矩形的边框和网格型的背筋,所述边框和背筋焊接在挡土面板的背面,所述边框的每条边上各设有多个均匀分布的圆形通孔;所述第一半牙螺栓的尾部穿过同轴且相邻的两个圆形通孔后与防松螺母相螺接。

5、进一步的,每面所述挡土墙中安装有多根长钢钉,所述长钢钉的尖端自上向下穿过位于同一竖直线的圆形通孔,并且所述长钢钉的尖端比挡土墙的底端低30~100厘米。

6、本实用新型的有益效果是:设置挡土模块、角柱、撑杆用半牙螺栓、防松螺母进行组装,采用模块化设计,各部件单体体积小、重量轻,便于人工安装,适用于小基坑的支护。

技术特征:

1.一种顶管施工支护设施,其特征在于:包括四面首尾依次连接的挡土墙、四根按照矩形阵列排布的角柱,所述角柱安装在相邻两面挡土墙的连接处,四面所述挡土墙与角柱配合形成矩形的支护筒,相邻两面所述挡土墙之间安装有撑杆,其中一面或两面所述挡土墙下部设置有顶管口。

2.根据权利要求1所述的顶管施工支护设施,其特征在于:所述挡土墙包括多块交错排布的挡土模块、若干颗第一半牙螺栓和若干颗防松螺母,所述挡土模块为矩形,每块所述挡土模块的长边为其短边的2倍;所述挡土模块包括矩形的挡土面板、矩形的边框和网格型的背筋,所述边框和背筋焊接在挡土面板的背面,所述边框的每条边上各设有多个均匀分布的圆形通孔;所述第一半牙螺栓的尾部穿过同轴且相邻的两个圆形通孔后与防松螺母相螺接。

3.根据权利要求2所述的顶管施工支护设施,其特征在于:每面所述挡土墙中安装有多根长钢钉,所述长钢钉的尖端自上向下穿过位于同一竖直线的圆形通孔,并且所述长钢钉的尖端比挡土墙的底端低30~100厘米。

4.根据权利要求2所述的顶管施工支护设施,其特征在于:所述角柱的横截面为正方形,所述角柱的底部为四棱锥形的扎地端。

5.根据权利要求4所述的顶管施工支护设施,其特征在于:每根所述角柱的其中两个相邻侧壁上各自设有若干个均匀分布的第一螺孔,所述第一螺孔和与其相邻且同轴的圆形通孔用第二半牙螺栓连接。

6.根据权利要求2所述的顶管施工支护设施,其特征在于:所述撑杆包括圆钢管和两个长方体的钢箱,两个所述钢箱分别焊接在圆钢管的两头,所述钢箱的侧壁上设有第二螺孔,所述第二螺孔和与其相邻且同轴的圆形通孔用第三半牙螺栓连接。

7.根据权利要求2所述的顶管施工支护设施,其特征在于:所述顶管口的底部安装有两端封闭的方通,所述方通的两端分别设有一个第三螺孔,所述第三螺孔和与其相邻且同轴的圆形通孔用第四半牙螺栓连接。

技术总结

本技术涉及一种顶管施工支护设施,包括四面首尾依次连接的挡土墙、四根按照矩形阵列排布的角柱,所述角柱安装在相邻两面挡土墙的连接处,四面所述挡土墙与角柱配合形成矩形的支护筒,相邻两面所述挡土墙之间安装有撑杆,其中一面或两面所述挡土墙下部设置有顶管口。有益效果是:采用模块化设计,各部件单体体积小、重量轻,便于人工安装,适用于小基坑的支护。

技术研发人员:欧明辉,刘婉宜,苏源凯,王高迪,黄华彬,林国业,黄光火,杨省

受保护的技术使用者:广东天月德电力科技有限公司

技术研发日:20230214

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!