钢围堰现浇混凝土封底施工结构的制作方法

本技术涉及建筑施工,尤其是涉及钢围堰现浇混凝土封底施工结构。

背景技术:

1、目前,我国交通建筑施工领域中的水下现浇混凝土结构,如桥梁中的水下承台等,基本以钢套箱、钢板桩或钢护筒作为围堰,现浇封底混凝土,以提供现浇时的干施工环境。传统的钢围堰现浇混凝土封底技术存在混凝土浇筑平台结构复杂、布料斗定位难度大、水下混凝土浇筑效果差等问题,难以保证封底混凝土施工质量。

2、综上所述,目前针对钢围堰现浇混凝土封底施工,拟寻求一种浇筑平台结构简单可靠、布料斗定位精确、施工速度快的钢围堰现浇混凝土封底技术就显得十分重要。

技术实现思路

1、本实用新型的目的在于针对钢围堰现浇混凝土封底施工的问题,提供一种钢围堰现浇混凝土封底技术。

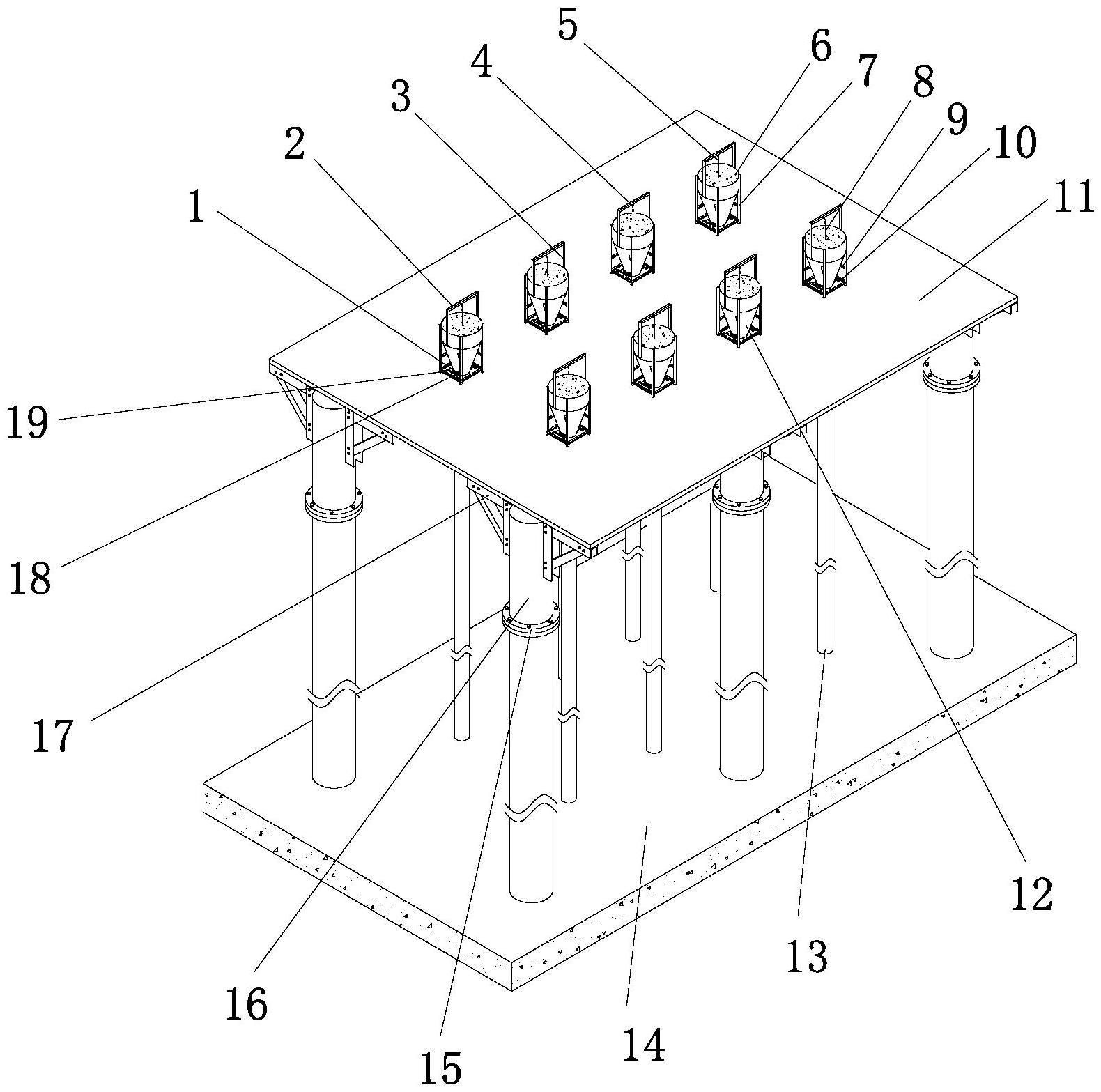

2、为了实现上述技术目的,本实用新型采用了以下技术方案:钢围堰现浇混凝土封底施工结构,包括钢护筒、承压板、料斗,承压板设置在钢护筒的上端,承压板上预留有料斗通孔,料斗通孔的两侧对称布置有用于对料斗进行定位的料斗定位装置,料斗的下端设有出料管,出料管穿过料斗通孔;料斗的外侧设有料斗外支架;料斗的顶部对称设置有两根支撑杆,支撑杆的顶部间设置有连接杆,连接杆上设置有固定槽,固定槽上螺纹连接有固定柱,固定柱的下端连接有绳索,绳索的下端连接有隔水球,隔水球通过绳索吊在出料管的上端口中。

3、作为优选,每个钢护筒由两段或者多段钢筒组成,相邻钢筒之间通过法兰进行连接。

4、作为优选,每个钢护筒的顶部焊接有牛腿支撑,承压板焊接固定在牛腿支撑的上方。

5、作为优选,每个料斗定位装置均包括弧形定位块,弧形定位块的一侧为定位弧面,弧形定位块的另一侧焊接连接块,连接块远离弧形定位块的一侧焊接固定块,固定块上设置螺栓并通过螺栓与承压板连接;料斗设置在两个相对应的料斗定位装置上的弧形定位块之间。

6、作为优选,所述料斗外支架包括竖撑、横撑和直撑,竖撑焊接在料斗的外侧,竖撑的底部与承压板相连;相邻竖撑的底部间焊接横撑,料斗与竖撑间焊接直撑。

7、作为优选,所述固定槽上设有螺纹孔,固定柱的上端设有外螺纹,固定柱通过上端的外螺纹与固定槽上的螺纹孔相连。

8、本实用新型具有以下的特点和有益效果:

9、1、本实用新型钢围堰现浇混凝土封底体系,结构简单,操作方便,加快了施工速度。

10、2、本实用新型设置料斗定位装置,节约了人工,保证了混凝土封底质量。

11、3、本实用新型设置隔水球定位装置,确保了混凝土不发生水下离析,降低了施工成本。

技术特征:

1.钢围堰现浇混凝土封底施工结构,其特征在于,包括钢护筒(16)、承压板(11)、料斗(12),承压板(11)设置在钢护筒(16)的上端,承压板(11)上预留有料斗通孔,料斗通孔的两侧对称布置有用于对料斗(12)进行定位的料斗定位装置,料斗(12)的下端设有出料管(13),出料管(13)穿过料斗通孔;料斗(12)的外侧设有料斗外支架;料斗(12)的顶部对称设置有两根支撑杆(3),支撑杆(3)的顶部间设置有连接杆(2),连接杆(2)上设置有固定槽(4),固定槽(4)上螺纹连接有固定柱(5),固定柱(5)的下端连接有绳索(8),绳索(8)的下端连接有隔水球(20),隔水球(20)通过绳索(8)吊在出料管(13)的上端口中。

2.根据权利要求1所述的钢围堰现浇混凝土封底施工结构,其特征在于,每个钢护筒(16)由两段或者多段钢筒组成,相邻钢筒之间通过法兰(15)进行连接。

3.根据权利要求1所述的钢围堰现浇混凝土封底施工结构,其特征在于,每个钢护筒(16)的顶部焊接有牛腿支撑(17),承压板(11)焊接固定在牛腿支撑(17)的上方。

4.根据权利要求1所述的钢围堰现浇混凝土封底施工结构,其特征在于,每个料斗定位装置均包括弧形定位块(1),弧形定位块(1)的一侧为定位弧面,弧形定位块(1)的另一侧焊接连接块(18),连接块(18)远离弧形定位块(1)的一侧焊接固定块(19),固定块(19)上设置螺栓并通过螺栓与承压板(11)连接;料斗(12)设置在两个相对应的料斗定位装置上的弧形定位块(1)之间。

5.根据权利要求1所述的钢围堰现浇混凝土封底施工结构,其特征在于,所述料斗外支架包括竖撑(7)、横撑(10)和直撑(9),竖撑(7)焊接在料斗(12)的外侧,竖撑(7)的底部与承压板(11)相连;相邻竖撑(7)的底部间焊接横撑(10),料斗(12)与竖撑(7)间焊接直撑(9)。

6.根据权利要求1所述的钢围堰现浇混凝土封底施工结构,其特征在于,所述固定槽(4)上设有螺纹孔,固定柱(5)的上端设有外螺纹,固定柱(5)通过上端的外螺纹与固定槽(4)上的螺纹孔相连。

技术总结

本技术公开了一种钢围堰现浇混凝土封底施工结构,包括钢护筒、承压板、料斗,承压板设置在钢护筒的上端,承压板上预留有料斗通孔,料斗通孔的两侧对称布置有用于对料斗进行定位的料斗定位装置,料斗的下端设有出料管,出料管穿过料斗通孔;料斗的外侧设有料斗外支架;料斗的顶部对称设置有两根支撑杆,支撑杆的顶部间设置有连接杆,连接杆上设置有固定槽,固定槽上螺纹连接有固定柱,固定柱的下端连接有绳索,绳索的下端连接有隔水球,隔水球通过绳索吊在出料管的上端口中。本技术混凝土浇筑平台结构简单可靠、布料斗定位精确、施工速度快,应用于实际工程中可取得较好的技术经济效益。

技术研发人员:余泽华,赵伟,李登武,王文剑,胡文勇

受保护的技术使用者:湖北省路桥集团有限公司

技术研发日:20230329

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!