蹲便器的制作方法

本技术涉及卫浴洁具,尤其涉及一种蹲便器。

背景技术:

1、现有蹲便器的制备方法,通常是先将面板和胆包分别利用高压注浆成型模具独立成型后,再将两者粘接成型,随后进行烧结。

2、参见图12及图13所示,烧结过程中,由于蹲便器在烧结时需要立烧,即以产品长度方向的一端作为底面竖直放置在窑板上,所以为确保产品能够稳定放置,通常在胆包对应该底面的端面上设置带空腔的支撑体41,用于在烧成过程中提供支撑。而由于胆包上还设置有水道42,而两块模具之间只能形成一个空腔,在胆包成型过程中,需要增加一块模具小件44,将模具小件44设置在支撑体41与水道42的进水口43之间,以此将支撑体41的内腔与水道42的内腔分隔设置,形成两个独立空腔。若无模具小件44,注浆成型后,支撑体41与水道42之间会成型出一个封闭的腔体,使得支撑体41的内腔与水道42的内腔相连通,支撑体41的内腔与水道42的内腔相连通会导致部分水进入支撑体41内,继而导致水流无法排出,引发支撑体41内部积水、冻裂、漏水等问题。

3、然而,由于模具小件44需要从侧边侧向取出,而上模、下模等主体从上下方向开模,模具小件44的取模方向与主体开模方向不一致,需要人工取模,导致胆包难以自动化生产,影响生产效率。

技术实现思路

1、本实用新型实施例的目的在于针对已有的技术现状,提供一种蹲便器,本实用新型实施例的蹲便器可有效避免支撑体与水道内腔相连通所引发的支撑体内部积水、冻裂、漏水等问题,同时,在生产过程中,无需增加模具小件,易于实现自动化取模,有效提高生产效率。

2、为达到上述目的,本实用新型采用如下技术方案:

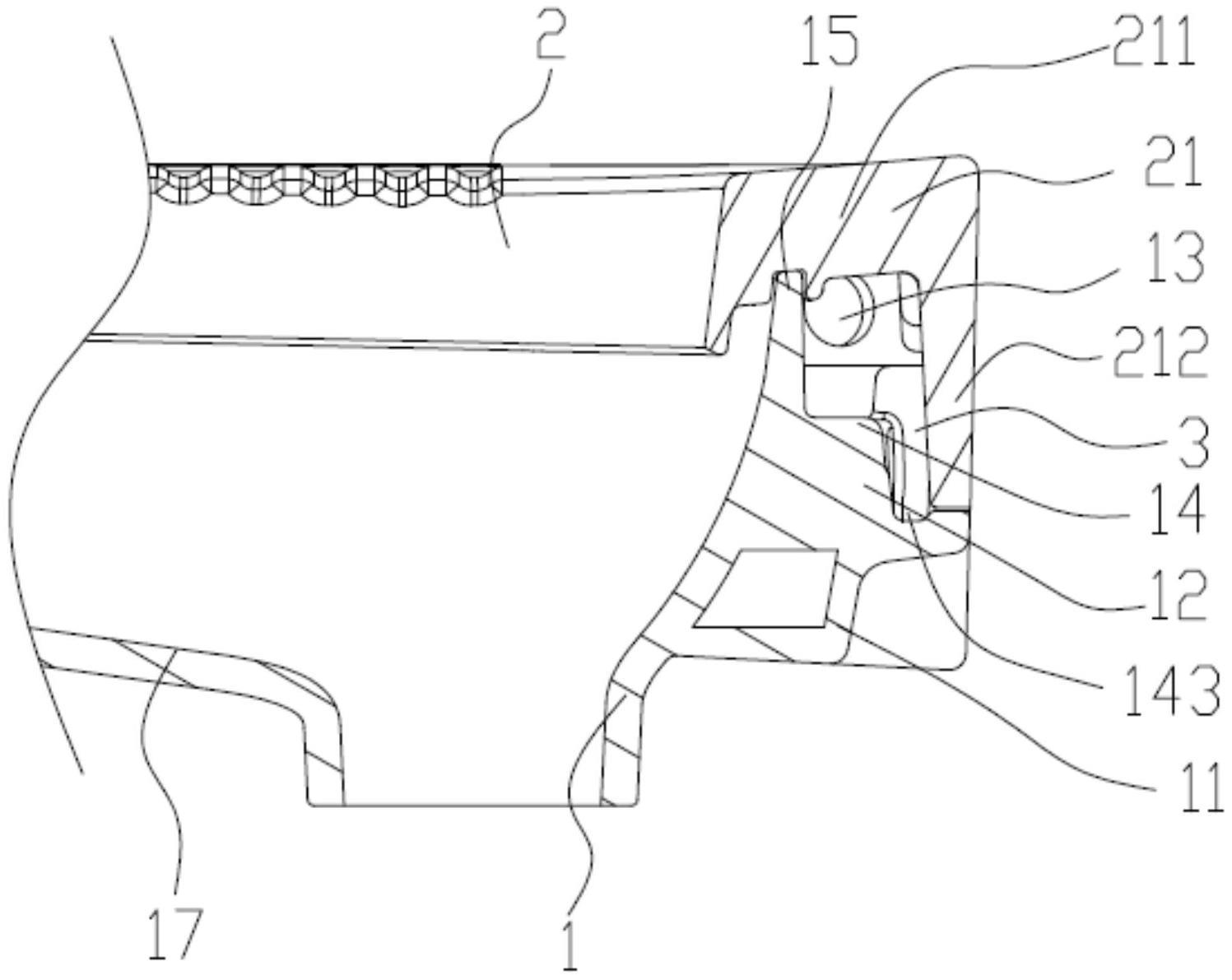

3、本实用新型实施例提供一种蹲便器,包括主体,所述主体包括胆包及设于所述胆包上的面板,所述胆包长度方向的一端设有支撑体,所述支撑体的上端设有过水基座,所述过水基座的上端设有敞口,所述面板设有封盖,所述封盖设于所述过水基座上方,且所述封盖与所述过水基座之间共同围成供水流流通的过水腔,所述过水腔的两端连通有水道,所述封盖穿设有与所述过水腔相连通的第一进水孔。

4、在一些优选的实施例中,所述过水基座包括底板,所述底板宽度方向的一侧向上延伸形成内侧板,所述封盖包括上盖板,所述上盖板向下折弯形成外侧板,所述外侧板设于所述上盖板远离所述内侧板的一端,所述上盖板与所述内侧板相连接,所述外侧板的底部与所述底板相连接,所述第一进水孔设于所述外侧板上。

5、在一些优选的实施例中,所述上盖板的底部设有开口朝下的定位卡槽,所述内侧板的上端设于所述定位卡槽内。

6、在一些优选的实施例中,所述底板设有用于与所述内侧板相连接的连接边,所述连接边向下凹陷形成弧形段,所述弧形段靠近所述内侧板的一侧设有用于承接外溢粘接浆的容纳槽,所述容纳槽与所述内侧板之间还设有向上凸起的组装限位筋条。

7、在一些优选的实施例中,所述支撑体沿靠近所述底板的方向凹陷形成第一凹槽,所述第一凹槽位于所述弧形段下方,所述底板的底部向上凹陷形成第二凹槽,所述第二凹槽位于所述支撑体与所述水道之间。

8、在一些优选的实施例中,所述胆包的边缘还设有用于与所述面板相连接的第一侧围边、第二侧围边及连接围边,所述第一侧围边及所述第二侧围边分别设于所述胆包宽度方向的两侧,且所述第一侧围边及所述第二侧围边分别沿所述胆包长度方向设置,所述连接围边位于所述胆包远离所述连接边的一端,所述面板设有分别与所述第一侧围边、所述第二侧围边及所述连接围边相抵的连接端面,所述封盖的底部及所述连接端面上分别设有用于涂覆粘接浆的粘接浆涂覆位。

9、在一些优选的实施例中,所述胆包的四角设有定位缺口,所述面板设有用于与所述定位缺口相卡合的卡合块。

10、在一些优选的实施例中,所述胆包还设有第二进水孔,所述第二进水孔与所述水道相连通,所述第二进水孔位于所述胆包远离所述第一进水孔的一端,且所述第一进水孔与第二进水孔沿同一轴线方向设置,所述第一进水孔与所述第二进水孔中的一个孔道呈封闭状态,另一个孔道呈开放状态。

11、在一些优选的实施例中,所述第二进水孔沿靠近所述第一进水孔的方向依次设有插接段及组装限位段,所述第二进水孔的内壁向轴心方向延伸形成弧形限位板,所述弧形限位板位于所述组装限位段上。

12、本实用新型实施例的有益效果在于:

13、本实用新型实施例的蹲便器中,由于第一进水孔设于面板上,且过水腔通过面板上的封盖与胆包上的过水基座围闭而成,由此在保证水流能够经由第一进水孔输送至水道的同时,将过水腔的围闭构件分别拆分至面板与胆包上,胆包上的过水基座可设置为带敞口的开放式结构,在制备胆包时,胆包上的过水基座的内壁得以与成型模具的上模具直接接触,上模具与下模具之间的空腔可形成支撑体,整个胆包的成型过程仅需采用上模具及下模具即可,无需采用模具小件,易于实现自动化取模,有效提高生产效率,胆包制备完成后,通过胆包上的过水基座与面板上的封盖共同围成相对封闭的、可连通第一进水孔及水道的过水腔,过水腔与支撑体的内腔相对独立,有效避免现有技术中支撑体与水道内腔相连通所引发的支撑体内部积水、冻裂、漏水等问题。

技术特征:

1.一种蹲便器,包括主体,所述主体包括胆包及设于所述胆包上的面板,其特征在于,所述胆包长度方向的一端设有支撑体,所述支撑体的上端设有过水基座,所述过水基座的上端设有敞口,所述面板设有封盖,所述封盖设于所述过水基座上方,且所述封盖与所述过水基座之间共同围成供水流流通的过水腔,所述过水腔的两端连通有水道,所述封盖穿设有与所述过水腔相连通的第一进水孔。

2.根据权利要求1所述的蹲便器,其特征在于,所述过水基座包括底板,所述底板宽度方向的一侧向上延伸形成内侧板,所述封盖包括上盖板,所述上盖板向下折弯形成外侧板,所述外侧板设于所述上盖板远离所述内侧板的一端,所述上盖板与所述内侧板相连接,所述外侧板的底部与所述底板相连接,所述第一进水孔设于所述外侧板上。

3.根据权利要求2所述的蹲便器,其特征在于,所述上盖板的底部设有开口朝下的定位卡槽,所述内侧板的上端设于所述定位卡槽内。

4.根据权利要求2所述的蹲便器,其特征在于,所述底板设有用于与所述内侧板相连接的连接边,所述连接边向下凹陷形成弧形段,所述弧形段靠近所述内侧板的一侧设有用于承接外溢粘接浆的容纳槽,所述容纳槽与所述内侧板之间还设有向上凸起的组装限位筋条。

5.根据权利要求4所述的蹲便器,其特征在于,所述支撑体沿靠近所述底板的方向凹陷形成第一凹槽,所述第一凹槽位于所述弧形段下方,所述底板的底部向上凹陷形成第二凹槽,所述第二凹槽位于所述支撑体与所述水道之间。

6.根据权利要求4或5所述的蹲便器,其特征在于,所述胆包的边缘还设有用于与所述面板相连接的第一侧围边、第二侧围边及连接围边,所述第一侧围边及所述第二侧围边分别设于所述胆包宽度方向的两侧,且所述第一侧围边及所述第二侧围边分别沿所述胆包长度方向设置,所述连接围边位于所述胆包远离所述连接边的一端,所述面板设有分别与所述第一侧围边、所述第二侧围边及所述连接围边相抵的连接端面,所述封盖的底部及所述连接端面上分别设有用于涂覆粘接浆的粘接浆涂覆位。

7.根据权利要求1至5任意一项所述的蹲便器,其特征在于,所述胆包的四角设有定位缺口,所述面板设有用于与所述定位缺口相卡合的卡合块。

8.根据权利要求1至5任意一项所述的蹲便器,其特征在于,所述胆包还设有第二进水孔,所述第二进水孔与所述水道相连通,所述第二进水孔位于所述胆包远离所述第一进水孔的一端,且所述第一进水孔与第二进水孔沿同一轴线方向设置,所述第一进水孔与所述第二进水孔中的一个孔道呈封闭状态,另一个孔道呈开放状态。

9.根据权利要求8所述的蹲便器,其特征在于,所述第二进水孔沿靠近所述第一进水孔的方向依次设有插接段及组装限位段,所述第二进水孔的内壁向轴心方向延伸形成弧形限位板,所述弧形限位板位于所述组装限位段上。

技术总结

本技术涉及卫浴洁具技术领域,具体公开一种蹲便器,包括主体,所述主体包括胆包及设于所述胆包上的面板,所述胆包长度方向的一端设有支撑体,所述支撑体的上端设有过水基座,所述过水基座的上端设有敞口,所述面板设有封盖,所述封盖设于所述过水基座上方,且所述封盖与所述过水基座之间共同围成供水流流通的过水腔,所述过水腔的两端连通有水道,所述封盖穿设有与所述过水腔相连通的第一进水孔。技术实施例的蹲便器可有效避免支撑体与水道内腔相连通所引发的支撑体内部积水、冻裂、漏水等问题,同时,在生产过程中,无需增加模具小件,易于实现自动化取模,有效提高生产效率。

技术研发人员:谢炜,占炳清,刘敏,金翠翠,江移山,鲁展望

受保护的技术使用者:箭牌家居集团股份有限公司

技术研发日:20230523

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!