一种预应力混凝土管桩的制作方法

本技术涉及预应力混凝土管桩,特别涉及一种预应力混凝土管桩。

背景技术:

1、在建筑施工中,面对原址地基支撑性不够时,需要对该施工地基装配桩基,常见的施工有打桩、长螺旋成孔灌注桩等。

2、然而,现有的长螺旋成孔灌注桩作业期间,需要通过螺旋对地基打桩孔,并在抽出螺旋杆期间同时对桩孔内注入混凝土,随后将预制好的钢筋笼插入,待混凝土干固后,与钢筋笼成为一体,但现有钢筋笼在插入期间,因混凝土对钢筋笼的阻力,导致钢筋笼下笼较为缓慢。

3、基于现有以长螺旋成孔灌注桩制备的预应力混凝土管桩存在以下弊端:现有以长螺旋成孔灌注桩成型的预应力混凝土管桩在下笼期间,管桩钢筋笼的底端与周边混凝土浆料接触阻力大,导致下笼效率低的问题。为此,我们提出一种预应力混凝土管桩。

技术实现思路

1、本实用新型的主要目的在于提供一种预应力混凝土管桩,可以有效解决背景技术中的问题。

2、为实现上述目的,本实用新型采取的技术方案为:

3、一种预应力混凝土管桩,包括管桩钢筋笼和破浆锥型头,还包括插孔、下安装盘和上安装盘,所述管桩钢筋笼底部设置有破浆锥型头,所述破浆锥型头设置于下安装盘底部,所述上安装盘位于下安装盘顶部,所述破浆锥型头由倾斜状钢筋焊接组成,所述倾斜状钢筋底部之间汇聚焊接连接,所述倾斜状钢筋顶部与下安装盘焊接连接。

4、进一步地,所述上安装盘上等距离开设有与管桩钢筋笼的钢筋对应的插孔,所述管桩钢筋笼底部的钢筋分别插设于插孔内,且管桩钢筋笼底部的钢筋与上安装盘焊接连接。

5、进一步地,所述下安装盘和上安装盘上均开设有对应的安装孔,所述下安装盘与上安装盘之间通过螺栓安装连接。

6、进一步地,所述倾斜状钢筋底部之间汇聚焊接点与管桩钢筋笼的圆心为垂直状态。

7、进一步地,所述管桩钢筋笼内外浇筑混凝土层形成预应力混凝土管桩。

8、与现有技术相比,本实用新型具有如下有益效果:通过管桩钢筋笼、破浆锥型头、插孔、下安装盘和上安装盘组成的组件,实现为长螺旋成孔灌注桩成型的预应力混凝土管桩提供一套下笼效率高的内置预应力结构件,从而在长螺旋成孔灌注桩后,具备破浆锥型头的管桩钢筋笼在下笼时,破浆锥型头的锥形头结构能够助于管桩钢筋笼在混凝土浆料内下降期间受到的阻力减小,且混凝土浆料会从破浆锥型头的前面流经管桩钢筋笼,流过破浆锥型头靠近后缘时,会形成一定的涡流,一直到物体的尾部,使物体周围形成低压区域,这个低压区域再加上顶部的圆锥形状,将会吸起往下的流体,将其转移给圆锥的上部,从而减少了物体所面临的总阻力,提高了移动的速度,解决现有以长螺旋成孔灌注桩成型的预应力混凝土管桩在下笼期间,管桩钢筋笼的底端与周边混凝土浆料接触阻力大,导致下笼效率低的问题。

技术特征:

1.一种预应力混凝土管桩,包括管桩钢筋笼(1)和破浆锥型头(2),其特征在于,还包括插孔(6)、下安装盘(4)和上安装盘(5),所述管桩钢筋笼(1)底部设置有破浆锥型头(2),所述破浆锥型头(2)设置于下安装盘(4)底部,所述上安装盘(5)位于下安装盘(4)顶部,所述破浆锥型头(2)由倾斜状钢筋(3)焊接组成,所述倾斜状钢筋(3)底部之间汇聚焊接连接,所述倾斜状钢筋(3)顶部与下安装盘(4)焊接连接。

2.根据权利要求1所述的一种预应力混凝土管桩,其特征在于:所述上安装盘(5)上等距离开设有与管桩钢筋笼(1)的钢筋对应的插孔(6),所述管桩钢筋笼(1)底部的钢筋分别插设于插孔(6)内,且管桩钢筋笼(1)底部的钢筋与上安装盘(5)焊接连接。

3.根据权利要求1所述的一种预应力混凝土管桩,其特征在于:所述下安装盘(4)和上安装盘(5)上均开设有对应的安装孔(7),所述下安装盘(4)与上安装盘(5)之间通过螺栓(8)安装连接。

4.根据权利要求1所述的一种预应力混凝土管桩,其特征在于:所述倾斜状钢筋(3)底部之间汇聚焊接点与管桩钢筋笼(1)的圆心为垂直状态。

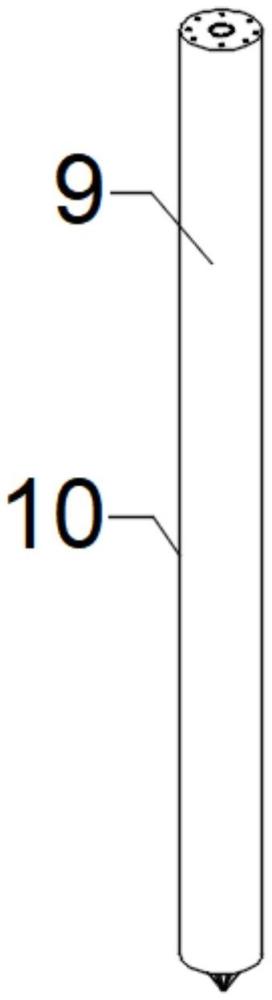

5.根据权利要求1所述的一种预应力混凝土管桩,其特征在于:所述管桩钢筋笼(1)内外浇筑混凝土层(9)形成预应力混凝土管桩(10)。

技术总结

本技术公开了一种预应力混凝土管桩,包括管桩钢筋笼和破浆锥型头,还包括插孔、下安装盘和上安装盘,所述管桩钢筋笼底部设置有破浆锥型头,所述破浆锥型头设置于下安装盘底部,所述上安装盘位于下安装盘顶部,所述破浆锥型头由倾斜状钢筋焊接组成,所述倾斜状钢筋底部之间汇聚焊接连接,所述倾斜状钢筋顶部与下安装盘焊接连接。实现为长螺旋成孔灌注桩成型的预应力混凝土管桩提供一套下笼效率高的内置预应力结构件,从而在长螺旋成孔灌注桩后,具备破浆锥型头的管桩钢筋笼在下笼时,破浆锥型头的锥形头结构能够助于管桩钢筋笼在混凝土浆料内下降期间受到的阻力减小,提高下笼的效率。

技术研发人员:朱武忠,张志俊

受保护的技术使用者:淮安固基管桩有限公司

技术研发日:20230719

技术公布日:2024/2/19

- 还没有人留言评论。精彩留言会获得点赞!