挖掘机卸车挖斗的制作方法

本技术属于挖掘机卸车挖斗,特别是涉及挖掘机卸车挖斗。

背景技术:

1、挖掘机是用铲斗挖掘高于或低于承机面的物料,并装入运输车辆或卸至堆料场的土方机械,挖掘机挖掘的物料主要是土壤、煤、泥沙以及经过预松后的土壤和岩石,从近几年工程机械的发展来看,挖掘机的发展相对较快,挖掘机已经成为工程建设中最主要的工程机械之一,挖掘机铲斗是挖掘机重要的部分之一。

2、目前,现有挖掘机的挖斗前端多是齿状凸出结构,在对煤车内部原煤进行卸载时,与原煤接触面积较小,单次卸载的原煤较少,且容易造成车厢内原煤接卸不干净,导致原煤的浪费,同时为了满足不同运输车型的接卸要求,常需要对挖斗进行更换,较为费力,且影响卸车效率。

3、针对上述问题,我们提出挖掘机卸车挖斗。

技术实现思路

1、(1)要解决的技术问题

2、针对现有技术的不足,本实用新型的目的在于提供挖掘机卸车挖斗,旨在解决现有挖掘机的挖斗前端多是齿状凸出结构,在对煤车内部原煤进行卸载时,与原煤接触面积较小,单次卸载的原煤较少,且容易造成车厢内原煤接卸不干净,导致原煤的浪费,同时为了满足不同运输车型的接卸要求,常需要对挖斗进行更换,较为费力,且影响卸车效率的问题。

3、(2)技术方案

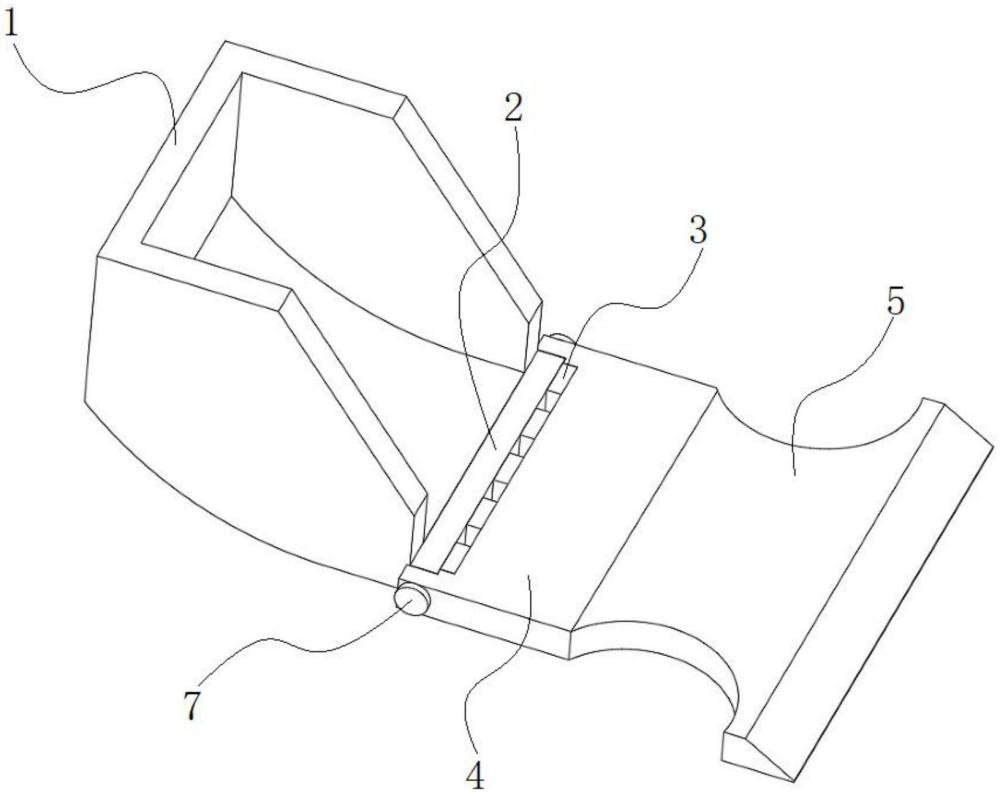

4、为了解决上述技术问题,本实用新型提供了这样挖掘机卸车挖斗,包括挖斗本体、固定座以及固定板,所述固定座焊接在挖斗本体上,且所述固定座远离挖斗本体的一侧表面焊接有若干斗齿,所述固定板左端开设有卡槽,所述固定座与卡槽相互配合,所述固定板右侧表面焊接有锰板,所述固定座前后两表面均开设有定位孔,所述固定板前后两表面均设置有锁紧螺栓,所述锁紧螺栓与定位孔相互配合。

5、上述结构中,通过所述固定座与卡槽的相互配合,以及锁紧螺栓与定位孔的相互配合,便于将固定板固定在固定座上,进而实现将锰板固定在挖斗本体上的目的,有效加大与原煤的接触面积,提高了卸车效率,降低了接卸油耗,既解决了原车挖斗斗齿凹凸平造成车厢内货物接卸不干净,同时也满足了使用各种运输车型的接卸要求,确保了挖掘机长周期运行,针对不同运输车型的接卸要求,无需对挖斗本体进行更换,方便了使用。

6、优选地,所述固定板下表面左侧开设有避让槽。

7、优选地,所述斗齿与避让槽相互配合。

8、优选地,所述锰板靠近固定板一侧的长度为900mm,所述锰板远离固定板一侧的长度为1500mm。

9、优选地,所述锰板前后两表面左侧均设置有半径尺寸为865mm的弧形结构。

10、优选地,所述锰板右部的铲煤部宽度为200mm。

11、有益效果

12、与现有技术相比,本实用新型的有益效果在于:

13、本实用新型通过所述固定座与卡槽的相互配合,以及锁紧螺栓与定位孔的相互配合,便于将固定板固定在固定座上,进而实现将锰板固定在挖斗本体上的目的,有效加大与原煤的接触面积,解决现有挖掘机的挖斗前端多是齿状凸出结构,在对煤车内部原煤进行卸载时,与原煤接触面积较小,单次卸载的原煤较少,容易造成车厢内原煤接卸不干净,导致原煤浪费的弊端,有效提高了卸车效率,降低了接卸油耗,同时满足了不同运输车型的接卸要求,解决了对挖斗进行更换,较为费力,且影响卸车效率的弊端,确保了挖掘机长周期运行,方便了使用。

技术特征:

1.挖掘机卸车挖斗,包括挖斗本体(1)、固定座(2)以及固定板(4),其特征在于,所述固定座(2)焊接在挖斗本体(1)上,且所述固定座(2)远离挖斗本体(1)的一侧表面焊接有若干斗齿(3),所述固定板(4)左端开设有卡槽,所述固定座(2)与卡槽相互配合,所述固定板(4)右侧表面焊接有锰板(5),所述固定座(2)前后两表面均开设有定位孔(6),所述固定板(4)前后两表面均设置有锁紧螺栓(7),所述锁紧螺栓(7)与定位孔(6)相互配合。

2.根据权利要求1所述的挖掘机卸车挖斗,其特征在于,所述固定板(4)下表面左侧开设有避让槽(8)。

3.根据权利要求2所述的挖掘机卸车挖斗,其特征在于,所述斗齿(3)与避让槽(8)相互配合。

4.根据权利要求3所述的挖掘机卸车挖斗,其特征在于,所述锰板(5)靠近固定板(4)一侧的长度为900mm,所述锰板(5)远离固定板(4)一侧的长度为1500mm。

5.根据权利要求4所述的挖掘机卸车挖斗,其特征在于,所述锰板(5)前后两表面左侧均设置有半径尺寸为865mm的弧形结构。

6.根据权利要求5所述的挖掘机卸车挖斗,其特征在于,所述锰板(5)右部的铲煤部宽度为200mm。

技术总结

本技术公开了挖掘机卸车挖斗,涉及挖掘机卸车挖斗技术领域。该挖掘机卸车挖斗旨在解决现有挖掘机的挖斗前端多是齿状凸出结构,容易造成车厢内原煤接卸不干净,导致原煤的浪费,同时为了满足不同运输车型的接卸要求,常需要对挖斗进行更换,较为费力,且影响卸车效率的问题。该挖掘机卸车挖斗包括挖斗本体、固定座以及固定板,固定座焊接在挖斗本体上,且固定座远离挖斗本体的一侧焊接有若干斗齿,固定板左端开设有卡槽,与固定座相配合,固定板右侧焊接有锰板,固定座表面相对开设有两个定位孔,固定板上设置有锁紧螺栓,与定位孔相配合,便于将固定板连同锰板,固定在挖斗本体上,适应不同情况下的使用。

技术研发人员:靳志,王东

受保护的技术使用者:合盛电业(鄯善)有限公司

技术研发日:20230720

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!