旋流井沉井筒壁施工结构的制作方法

本技术涉及旋流井施工结构,尤其涉及一种旋流井沉井筒壁施工结构。

背景技术:

1、在冶金建设领域中,旋流井是一个重要建筑物,作为轧钢和炼钢公辅水系统必不可少。旋流井一般是圆柱形钢筋混凝土结构,直径较大(18~35米左右),筒壁较厚(1~2米之间),埋设较深(20~35米左右),属于施工中的重点和难点。根据土质情况、地下水位及周边工况,常见的施工方法有大开挖、逆作法、沉井等主要几种方式,相对来说沉井法采用比较普遍。沉井法基本原理就是将旋流井筒壁分成几段分别浇筑,每段高度在5~8米左右,在筒壁混凝土达到一定强度后开始分次下沉,随着筒壁逐渐下沉,土体对筒壁的侧压力也越来越大,特别是淤泥、粉砂土层几乎自身无黏聚力,全部靠旋流井筒壁来抵抗土体侧压力,对筒壁压力过大造成筒壁损失。

2、公告号cn214574077u的实用新型专利公开了一种带多层水平内环板的沉井结构,在井壁内设置水平内环板,通过水平内环板减少了井壁厚度,但是水平内环板不作为永久结构使用时,不仅增加了造价,而且还影响施工作业。首先沉井内土方开挖作业面狭窄,运输土方垂直空间受限,效率降低;其次增加井壁支模难度,需要预留水平内环板插筋,水平内环板需要支模浇筑且达到一定强度后才能拆模,工期延长;最后还需要剔凿拆除,高空作业居多、安全隐患较大,噪音粉尘污染大、垃圾需要再次清理,不环保,措施费用高,且水平内环板与井壁连接处还需要修复。

技术实现思路

1、为了解决上述技术问题,本实用新型提供了一种旋流井沉井筒壁施工结构,提高旋流井筒壁的刚度和强度。

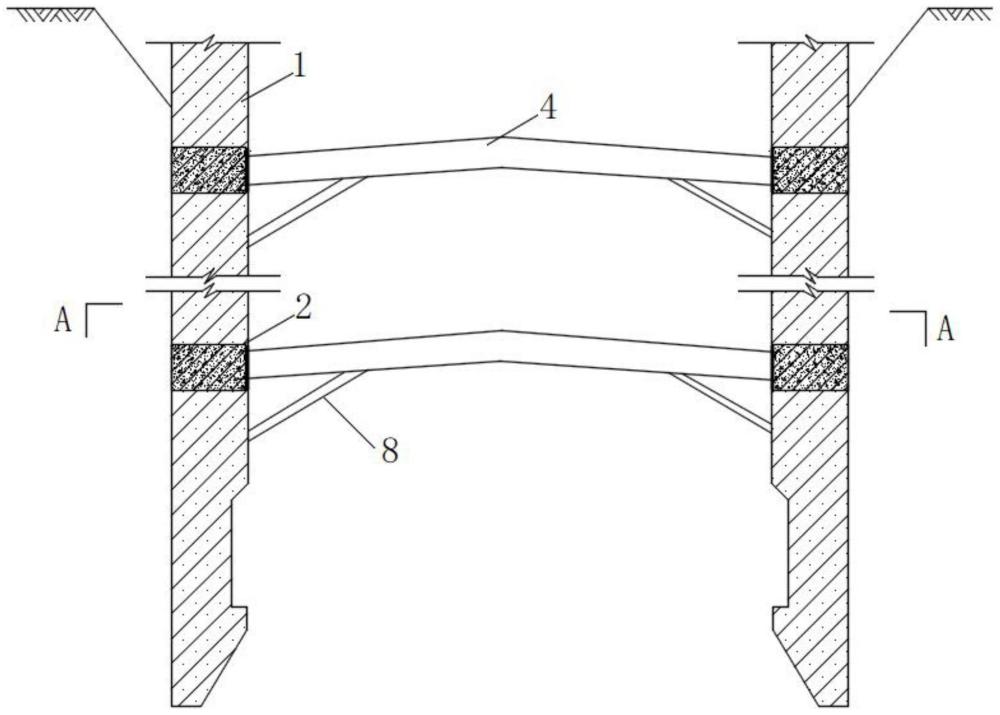

2、为实现此技术目的,本实用新型采用如下方案:旋流井沉井筒壁施工结构,包括筒壁和设置在筒壁上的环向钢筋;还包括加强带和内支撑,加强带设置在旋流井下段筒壁上,加强带内侧均布有内支撑预埋件,内支撑首尾依次与内支撑预埋件固接,形成多边形支撑体系。

3、与现有技术相比,本实用新型的有益效果在于:本结构在旋流井筒壁内设置加强带,加强带内表面间隔设置预埋件,将内支撑依次与预埋件焊接相连,形成组合的双重钢-混支撑加强体系,增加自身刚度,内支撑为依次相连接的正多边形,受力合理均衡。

4、本实用新型的优选方案为:

5、在加强带的筒壁自身环向钢筋上间隔设置有加强带环向钢筋;在筒壁厚度方向的加强带上设环形水平加强筋,环形水平加强筋上等距设置有箍筋。加强带类似于暗梁,在原有筒壁环向钢筋的基础上增加环向加强筋和箍筋,刚度进一步增加。

6、内支撑杆中间设置有斜向支撑连接杆,斜向支撑连接杆的端部与筒壁预埋件固定连接,防止支撑下挠。

7、内支撑预埋件的背面设置有钢筋锚固筋,钢筋锚固筋浇筑在加强带中。

技术特征:

1.一种旋流井沉井筒壁施工结构,包括筒壁和设置在筒壁上的环向钢筋;其特征在于,还包括加强带和内支撑,加强带设置在旋流井下段筒壁上,加强带内侧均布有内支撑预埋件,内支撑首尾依次与内支撑预埋件固接,形成多边形支撑体系。

2.根据权利要求1所述的旋流井沉井筒壁施工结构,其特征在于,在加强带的旋流井筒壁自身的环向钢筋上间隔设置有加强带环向钢筋;在筒壁厚度方向的加强带上增设间隔设置的环形水平加强筋,环形水平加强筋上等距设置有箍筋。

3.根据权利要求1所述的旋流井沉井筒壁施工结构,其特征在于,内支撑杆中间设置有斜向支撑连接杆,斜向支撑连接杆的端部与内支撑预埋件固定连接。

4.根据权利要求1所述的旋流井沉井筒壁施工结构,其特征在于,内支撑预埋件的背面设置有钢筋锚固筋,钢筋锚固筋浇筑在加强带中。

技术总结

本技术公开了一种旋流井沉井筒壁施工结构,涉及旋流井施工结构技术领域。旋流井沉井筒壁施工结构,包括筒壁和设置在筒壁上的环向钢筋;还包括加强带和内支撑杆,加强带设置在旋流井下段筒壁上,加强带内侧均布有内支撑预埋件,内支撑杆首尾依次与内支撑预埋件固接,形成多边形支撑体系。本结构在旋流井筒壁内设置加强带,加强带内表面间隔设置预埋件,将内支撑依次与预埋件焊接相连,形成组合的双重钢‑混支撑加强体系,增加自身刚度,内支撑为依次相连接的正多边形,受力合理均衡。

技术研发人员:王代发,王浩航,赵越,郭华,王玉东

受保护的技术使用者:中国二十二冶集团有限公司

技术研发日:20230926

技术公布日:2024/5/16

- 还没有人留言评论。精彩留言会获得点赞!