一种装载机用快换装置的制作方法

本技术涉及装载机传动部件,具体的涉及一种装载机用快换装置。

背景技术:

1、目前,装载机是常见的施工设备,通过更换装载机工作装置前端的机具(如铲斗)种类,可以实现物料铲掘、木材抓取、草料抱夹等多种作业功能,充分发挥装载机在不同作业工况的差异化性能,为了装载机能安装不同的属具适应不同的工况,需要开发快换装置来满足整机切换不同的属具,快换效率的高低直接影响着操作者的疲劳程度和作业效率,而现有的快换装置加工复杂,由于不同的工作环境需要,摇杆长时间工作较容易变形,会极大影响现场施工的工作效率。

技术实现思路

1、本实用新型的目的是针对以上问题提供一种装配方便且结构稳定、不易变形的装载机用快换装置。

2、为达到上述目的本实用新型公开了一种装载机用快换装置,包括动臂本体以及动臂本体中部设置的动臂横梁,其结构特点是,所述动臂本体下部铰接有快换托架,所述快换托架下部的左右两端分别设置有与动臂本体相配合的快换销轴,快换托架上设置有控制两快换销轴的快换油缸,所述动臂横梁的中部铰接有摇臂本体,位于快换托架的上部铰接有拉杆机构且拉杆机构的另一端与摇臂本体的下部相铰接。

3、采用上述结构后,通过在快换托架内安装有快换油缸并在快换油缸上安装有快换销轴,可以有效快速的将快换托架铰接在动臂本体的下部并可通过快换油缸驱动快换销轴实现不同属具的切换,在维修更换快换托架时也更加的方便,而在快换托架上部铰接的拉杆机构与摇臂本体相铰接,可以有效地增强整体结构的稳定性且有效避免快换装置的变形。

4、优选的,快换托架包括前方开口的矩形壳体以及设置在矩形壳体左右两侧壁上的定位铰接板,所述定位铰接板沿竖直方向固接固接在矩形壳体的侧壁上且两定位铰接板对称设置,两定位铰接板的下部设置有连通矩形壳体内部且与快换销轴相匹配的第一铰接孔,所述矩形壳体的上挡板上间隔设置有多个与快换油缸注油孔相对应的豁口。矩形壳体的结构稳定性更强且能避免收到碰撞时变形,而在矩形壳体上部设置的豁口,能有效地避免快换油缸注油孔受到损坏。

5、优选的,快换销轴由矩形壳体的内部穿过第一铰接孔以及与第一铰接孔相邻的动臂本体并延伸到动臂本体的外侧。快换销轴的设置可以快速将快换托架安装在动臂本体上。

6、优选的,快换油缸具有分别向左右两端伸出的两活塞,每个活塞的伸出端头均固定连接在快换销轴的内端且每个活塞的伸缩方向与快换销轴的长度方向一致,所述快换油缸安装在矩形壳体内且沿矩形壳体的长度方向设置。通过快换油缸两端的活塞能更协调的控制快换销轴沿轴向移动。

7、优选的,拉杆机构包括拉杆板和设置在拉杆板上下两端的通孔,所述拉杆板下端的通孔处设有穿过通孔并铰接在两定位铰接板之间的连接筒,所述拉杆板的左右两侧分别设置有连接在拉杆板侧壁以及连接筒外壁上的加强筋,所述连接筒上设置有注油口。通过加强筋的两侧边分别与拉杆板以及连接筒相连接,使拉杆机构的韧性更强且不易变形。

8、优选的,拉杆板为中部板体向上弯曲的条形板体,加强筋为本体中部向上凸起的三角形挡板且三角形挡板的弯曲度与拉杆板的弯曲弧度相对应。通过将拉杆板与加强筋设置为弯曲弧度结构,使拉杆机构具有更强的抗弯曲能力。

9、优选的,摇臂本体的中部设置有贯穿摇臂本体并与动臂横梁相铰接的第二铰接孔,所述摇臂本体的下部设置有贯穿摇臂本体并与拉杆板上端相铰接的第三铰接孔。

10、优选的,动臂本体下部与快换销轴的铰接部设置有与快换销轴相匹配的快换轴套。

11、优选的,动臂横梁的前端面设置有与摇臂本体中部相匹配的铰接座,所述铰接座包括两沿动臂横梁长度方向间隔设置的铰接板,两铰接板上设置有相互对应的第四铰接孔。

12、综上所述,本实用新型的有益效果在于:本实用新型结构稳定且具有较强的承受力,通过在快换托架内安装有快换油缸并在快换油缸上安装有快换销轴,可以有效快速的将快换托架铰接在动臂本体的下部并可通过快换油缸驱动快换销轴实现不同属具的切换,在维修更换快换托架时也更加的方便,而在快换托架上部铰接的拉杆机构与摇臂本体相铰接,可以有效地增强整体结构的稳定性且有效避免快换装置的变形。

技术特征:

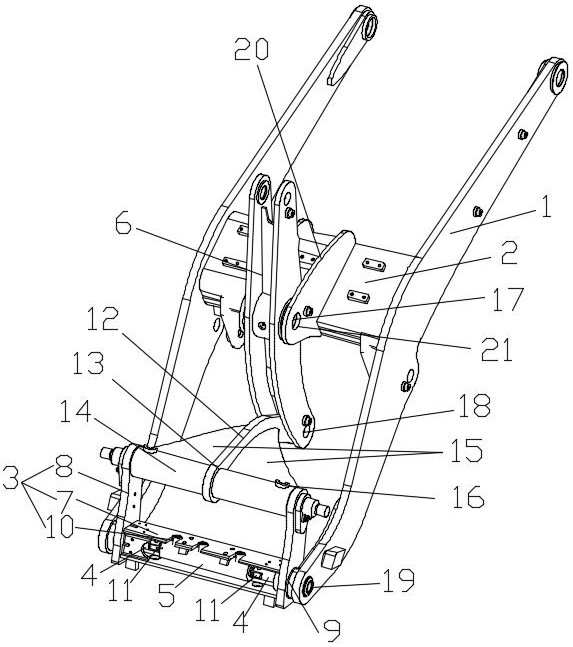

1.一种装载机用快换装置,包括动臂本体(1)以及动臂本体(1)中部设置的动臂横梁(2),其特征在于:所述动臂本体(1)下部铰接有快换托架(3),所述快换托架(3)下部的左右两端分别设置有与动臂本体(1)相配合的快换销轴(4),快换托架(3)上设置有控制两快换销轴(4)的快换油缸(5),所述动臂横梁(2)的中部铰接有摇臂本体(6),位于快换托架(3)的上部铰接有拉杆机构且拉杆机构的另一端与摇臂本体(6)的下部相铰接。

2.如权利要求1所述的装载机用快换装置,其特征在于:所述快换托架(3)包括前方开口的矩形壳体(7)以及设置在矩形壳体(7)左右两侧壁上的定位铰接板(8),所述定位铰接板(8)沿竖直方向固接固接在矩形壳体(7)的侧壁上且两定位铰接板(8)对称设置,两定位铰接板(8)的下部设置有连通矩形壳体(7)内部且与快换销轴(4)相匹配的第一铰接孔(9),所述矩形壳体(7)的上挡板上间隔设置有多个与快换油缸(5)注油孔相对应的豁口(10)。

3.如权利要求2所述的装载机用快换装置,其特征在于:所述快换销轴(4)由矩形壳体(7)的内部穿过第一铰接孔(9)以及与第一铰接孔(9)相邻的动臂本体(1)并延伸到动臂本体(1)的外侧。

4.如权利要求1所述的装载机用快换装置,其特征在于:所述快换油缸(5)具有分别向左右两端伸出的两活塞(11),每个活塞(11)的伸出端头均固定连接在快换销轴(4)的内端且每个活塞(11)的伸缩方向与快换销轴(4)的长度方向一致,所述快换油缸(5)安装在矩形壳体(7)内且沿矩形壳体(7)的长度方向设置。

5.如权利要求2所述的装载机用快换装置,其特征在于:所述拉杆机构包括拉杆板(12)和设置在拉杆板(12)上下两端的通孔(13),所述拉杆板(12)下端的通孔(13)处设有穿过通孔(13)并铰接在两定位铰接板(8)之间的连接筒(14),所述拉杆板(12)的左右两侧分别设置有连接在拉杆板(12)侧壁以及连接筒(14)外壁上的加强筋(15),所述连接筒(14)上设置有注油口(16)。

6.如权利要求5所述的装载机用快换装置,其特征在于:所述拉杆板(12)为中部板体向上弯曲的条形板体,加强筋(15)为本体中部向上凸起的三角形挡板且三角形挡板的弯曲度与拉杆板(12)的弯曲弧度相对应。

7.如权利要求1所述的装载机用快换装置,其特征在于:所述摇臂本体(6)的中部设置有贯穿摇臂本体(6)并与动臂横梁(2)相铰接的第二铰接孔(17),所述摇臂本体(6)的下部设置有贯穿摇臂本体(6)并与拉杆板(12)上端相铰接的第三铰接孔(18)。

8.如权利要求1所述的装载机用快换装置,其特征在于:所述动臂本体(1)下部与快换销轴(4)的铰接部设置有与快换销轴(4)相匹配的快换轴套(19)。

9.如权利要求1所述的装载机用快换装置,其特征在于:所述动臂横梁(2)的前端面设置有与摇臂本体(6)中部相匹配的铰接座(20),所述铰接座(20)包括两沿动臂横梁(2)长度方向间隔设置的铰接板,两铰接板上设置有相互对应的第四铰接孔(21)。

技术总结

本技术涉及装载机传动部件技术领域,公开了一种装载机用快换装置,包括动臂本体以及动臂横梁,动臂本体下部铰接有快换托架,快换托架下部左右两端分别设有快换销轴,快换托架上设有控制两快换销轴的快换油缸,动臂横梁的中部铰接有摇臂本体,位于快换托架的上部铰接有拉杆机构且拉杆机构的另一端与摇臂本体的下部相铰接。通过在快换托架内安装有快换油缸并在快换油缸上安装有快换销轴,可以有效快速的将快换托架铰接在动臂本体的下部并可通过快换油缸驱动快换销轴实现不同属具的切换,在维修更换快换托架时也更加的方便,而弧形的拉杆机构与摇臂本体相铰接,可以有效地增强整体结构的稳定性且有效避免快换装置的变形。

技术研发人员:刘毅,王参,黄博林,王国腾,王正航

受保护的技术使用者:雷沃重工集团有限公司

技术研发日:20230927

技术公布日:2024/5/8

- 还没有人留言评论。精彩留言会获得点赞!