用于沉管隧道的后注浆式抗剪结构的安装方法与流程

本发明涉及水利工程施工领域,尤其涉及一种用于沉管隧道的后注浆式抗剪结构的安装方法。

背景技术:

1、随着工程技术的飞速发展,水下隧道越来越多的应用到江河湖海中,并能够适用于各种土质类型的水下施工环境,大大的加快了我国交通路网的发展。

2、目前,沉管隧道广泛应用于外海海底隧道,预制沉管管节接头通常采用剪力键结构进行抗剪。剪力键结构主要为钢剪力键,安装位置空间狭小,钢剪力键安装通常采用叉车等设备,安装风险高,效率低;钢剪力键之间垫层采用垫块工艺,且因钢剪力键安装偏差,垫块不能保证安装密实,不能到达抗剪结构应有的效果。

技术实现思路

1、针对上述现有技术中存在的不足之处,本发明提供了一种能够解决狭小空间钢剪力键结构安装难题、实现管节接头抗剪效果,保证沉管管节间平顺过渡的用于沉管隧道的后注浆式抗剪结构的安装方法。

2、本发明提供一种用于沉管隧道的后注浆式抗剪结构的安装方法,包括如下步骤:

3、s1、钢剪力键预埋件安装:

4、沉管预制阶段,在墙体钢筋骨架绑扎时,提前预留钢剪力件预埋件安装空隙,所述钢筋绑扎完成后,将所述钢剪力键预埋件与所述墙体钢筋骨架焊接固定,浇筑沉管管节混凝土施工,完成沉管管节的预制;

5、s2、钢剪力键安装:

6、沉管水下对接安装完成后,按照从下往上的顺序逐个安装下部钢剪力键、中部钢剪力键和上部钢剪力键,并对安装后的所述钢剪力键的位置进行细微调节,钢剪力键初步就位后,使用固定螺栓对所述钢剪力键进行紧固,并达到设计扭力值;

7、s3、抗剪结构的施工:

8、步骤s2中所有钢剪力键安装完成后,在相邻所述剪力键之间安装垫层,并按照先内隔墙后外墙的顺序对称安装所述垫层,使得沉管结构稳定受力;所述垫层包括下部的沥青层、中部的调整钢板层、上部的注浆结构;

9、先对沉管的两个所述内隔墙上的钢剪力键按照从下到上的顺序同时进行垫层施工,现场对相邻的所述下部钢剪力键和所述中部钢剪力键的间隙的实际高度进行测量,两个所述内隔墙同时依次安装所述沥青层、所述调整钢板层、所述注浆结构,并调整所述注浆结构使其上部紧贴上方钢剪力键的底面、下部紧贴所述调整钢板层,然后对所述注浆结构进行注浆,确保注浆密实、注浆压力达到要求后停止,等待浆液强度达到要求,完成该所述垫层的施工,然后对两个所述内隔墙的上方的垫层、以及两个所述外墙按照从下到上的顺序完成所有垫层的施工。

10、本技术方案中,通过沉管预制时,安装钢剪力键预埋件,沉管管节对接安装、安装钢剪力键、安装垫层的施工步骤,实现沉管管节接头的抗剪效果,保证沉管管节间平顺过渡;能够消除预埋件安装、沉管安装、钢剪力键安装带来的累计偏差,以及垫层空间不平整的情况,不仅施工操作简单,安全高效,而且成本低,从工艺上解决了抗剪结构的安装难题,满足了沉管管节间抗剪需求,保证了沉管隧道的整体施工质量。

11、在本申请的一些实施例中,所述注浆结构为六面体结构,包括位于底部的长方形的底板、位于顶部的长方形的顶板、以及位于所述顶板和底板之间竖向设置的侧板,所述侧板围设形成四面围挡结构,所述侧板为弯折钢板结构使得所述侧板在竖直方向上的高度可调;

12、所述底板、所述侧板和所述顶板固定连接形成密封的结构,所述侧板上下对称设置有底部进浆孔、中部进浆孔,所述顶板上设置有一上部进浆孔,所述顶板的两侧对称设置有排气排浆孔。

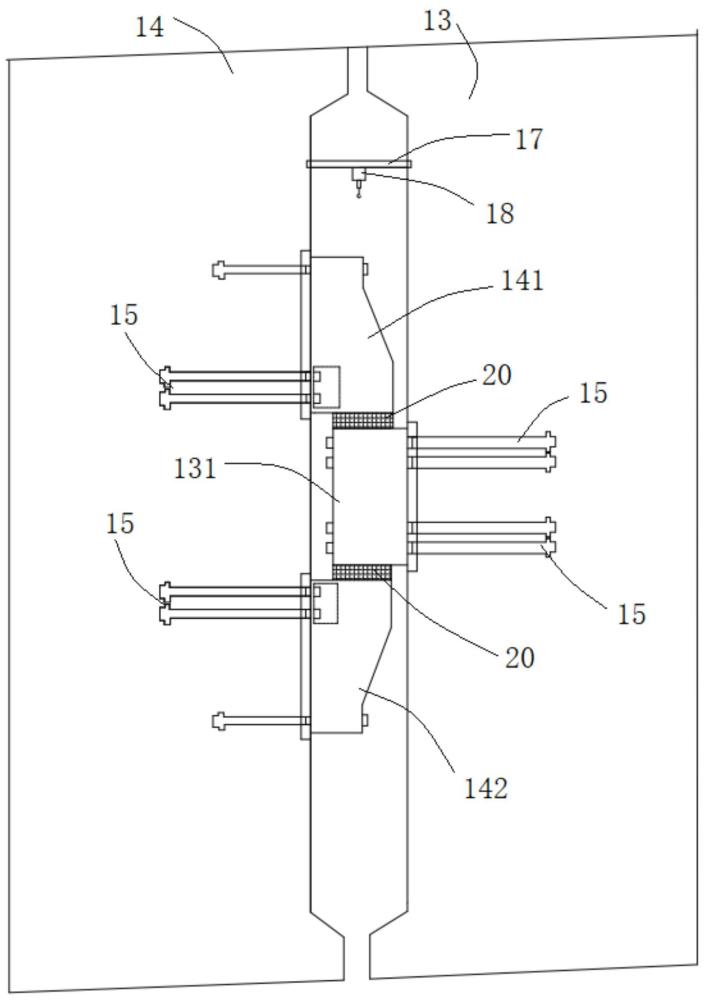

13、在本申请的一些实施例中,所述顶板和所述底板的四个顶角上均设置有调节螺栓,调节所述调节螺栓能够调整所述顶板和所述底板之间的距离,所述侧板的高度随之改变,保证顶板与上方钢剪力键的底面、底板与所述调整钢板层紧密贴合、充分受力。

14、在本申请的一些实施例中,步骤s3中,先调节所述调节螺栓,使得所述顶板与上方钢剪力键的底面、所述底板与所述调整紧密贴合,依次对所述底部进浆孔、中部进浆孔进行注浆,观察两个所述排气排浆孔,当所述注浆结构内的压力达到设计压力,且所述排气排浆孔充分排浆时,停止注浆,同时关闭两侧的排气排浆孔;待静置一段时间后,采用所述上部进浆孔进行补充注浆,确保注浆密实,达到设计要求。

15、在本申请的一些实施例中,步骤s2中,钢剪力键可以安装在沉管的底板上,按照从中间向两边的顺序逐个安装下部钢剪力键、上部钢剪力键,其中先接端设置下部钢剪力键,后接端设置上部钢剪力键,由于底板空间限制,不设置中部钢剪力键。

16、在本申请的一些实施例中,步骤s2中,因钢剪力键垫层间隙适应性强,钢剪力键的安装可在沉管出坞前安装,在上述钢剪力键上设置防海生物附着装置,减小了钢剪力键后期施工的难度;沉管对接安装完成后,直接进行垫层安装。

17、在本申请的一些实施例中,步骤s1中,在所述钢筋绑扎完成后,安装定位角钢,将所述钢剪力键预埋件吊至其安装位置并落在所述定位角钢上,使用全站仪对所述钢剪力键预埋件的位置确认无误后,将所述钢剪力键预埋件与所述墙体钢筋骨架焊接固定,使用全站仪复测所述钢剪力键预埋件的位置无误后,拆除所述定位角钢,同时安装临时横梁预埋件,浇筑沉管管节混凝土施工。

18、在本申请的一些实施例中,步骤s2中,沉管对接完成后,在所述临时横梁预埋件处安装临时横梁,并在所述临时横梁的下方固定设置纵梁,所述纵梁垂直于所述临时横梁,并沿所述沉管的宽度方向延伸,所述纵梁上设置有电动葫芦,所述电动葫芦能沿所述纵梁移动,所述电动葫芦将钢剪力键吊装并沿所述纵梁移动至安装位置。

19、在本申请的一些实施例中,所述调整钢板层的厚度根据相邻剪力键之间间隙的实际高度、以及所述注浆结构的高度进行调节,保证注浆结构的强度。

20、在本申请的一些实施例中,所述注浆结构的所述顶板的底面上设置有纵横相交的凹槽,能便于注浆结构内部空气排出,确保注浆结构注浆饱满。

21、基于上述技术方案,通过沉管预制时,安装钢剪力键预埋件,沉管管节对接安装、安装钢剪力键、安装垫层的施工步骤,实现沉管管节接头的抗剪效果,保证沉管管节间平顺过渡;

22、能够消除预埋件安装、沉管安装、钢剪力键安装带来的累计偏差,以及垫层空间不平整的情况,不仅施工操作简单,安全高效,而且成本低,从工艺上解决了抗剪结构的安装难题,满足了沉管管节间的抗剪需求,保证了沉管隧道的整体施工质量;

23、临时横梁、纵梁以及电动葫芦的设置能够解决现有技术中剪力键安装难题,能够实现沉管管节接头的抗剪效果,保证沉管管节间平顺过渡。

技术特征:

1.一种用于沉管隧道的后注浆式抗剪结构的安装方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的用于沉管隧道的后注浆式抗剪结构的安装方法,其特征在于,所述注浆结构为六面体结构,包括位于底部的长方形的底板、位于顶部的长方形的顶板、以及位于所述顶板和底板之间竖向设置的侧板,所述侧板围设形成四面围挡结构,所述侧板为弯折钢板结构使得所述侧板在竖直方向上的高度可调;

3.根据权利要求2所述的用于沉管隧道的后注浆式抗剪结构的安装方法,其特征在于,所述顶板和所述底板的四个顶角上均设置有调节螺栓,调节所述调节螺栓能够调整所述顶板和所述底板之间的距离,所述侧板的高度随之改变,保证顶板与上方钢剪力键的底面、底板与所述调整钢板层紧密贴合、充分受力。

4.根据权利要求2所述的用于沉管隧道的后注浆式抗剪结构的安装方法,其特征在于,步骤s3中,先调节所述调节螺栓,使得所述顶板与上方钢剪力键的底面、所述底板与所述调整紧密贴合,依次对所述底部进浆孔、中部进浆孔进行注浆,观察两个所述排气排浆孔,当所述注浆结构内的压力达到设计压力,且所述排气排浆孔充分排浆时,停止注浆,同时关闭两侧的排气排浆孔;待静置一段时间后,采用所述上部进浆孔进行补充注浆,确保注浆密实,达到设计要求。

5.根据权利要求1所述的用于沉管隧道的后注浆式抗剪结构的安装方法,其特征在于,步骤s2中,钢剪力键安装在沉管的底板上,按照从中间向两边的顺序逐个安装下部钢剪力键、上部钢剪力键。

6.根据权利要求1或5所述的用于沉管隧道的后注浆式抗剪结构的安装方法,其特征在于,步骤s2中,钢剪力键的安装可在沉管出坞前安装,在上述钢剪力键上设置防海生物附着装置,减小钢剪力键后期施工的难度;沉管对接安装完成后,直接进行垫层安装。

7.根据权利要求1所述的用于沉管隧道的后注浆式抗剪结构的安装方法,其特征在于,步骤s1中,在所述钢筋绑扎完成后,安装定位角钢,将所述钢剪力键预埋件吊至其安装位置并落在所述定位角钢上,使用全站仪对所述钢剪力键预埋件的位置确认无误后,将所述钢剪力键预埋件与所述墙体钢筋骨架焊接固定,使用全站仪复测所述钢剪力键预埋件的位置无误后,拆除所述定位角钢,同时安装临时横梁预埋件,浇筑沉管管节混凝土施工。

8.根据权利要求7所述的用于沉管隧道的后注浆式抗剪结构的安装方法,其特征在于,步骤s2中,沉管对接完成后,在所述临时横梁预埋件处安装临时横梁,并在所述临时横梁的下方固定设置纵梁,所述纵梁垂直于所述临时横梁,并沿所述沉管的宽度方向延伸,所述纵梁上设置有电动葫芦,所述电动葫芦能沿所述纵梁移动,所述电动葫芦将钢剪力键吊装并沿所述纵梁移动至安装。

9.根据权利要求1所述的用于沉管隧道的后注浆式抗剪结构的安装方法,其特征在于,所述调整钢板层的厚度根据相邻剪力键之间间隙的实际高度、以及所述注浆结构的高度进行调节。

10.根据权利要求2所述的用于沉管隧道的后注浆式抗剪结构的安装方法,其特征在于,所述注浆结构的所述顶板的底面上设置有纵横相交的凹槽,能便于注浆结构内部空气排出。

技术总结

本发明涉及水利工程施工领域,尤其涉及一种用于沉管隧道的后注浆式抗剪结构的安装方法;包括:S1钢剪力键预埋件安装;S2钢剪力键安装;S3抗剪结构的施工;通过沉管预制时,安装钢剪力键预埋件,沉管管节对接安装、安装钢剪力键、安装垫层的施工步骤,实现沉管管节接头的抗剪效果,保证沉管管节间平顺过渡;能够消除预埋件安装、沉管安装、钢剪力键安装带来的累计偏差,以及垫层空间不平整的情况,不仅施工操作简单,安全高效,而且成本低,从工艺上解决了抗剪结构的安装难题,满足了沉管管节间的抗剪需求,保证了沉管隧道的整体施工质量。

技术研发人员:姚延焕,孙竹,刘忠鹏,蒲红家,潘立文,赵世龙

受保护的技术使用者:中交第一航务工程局有限公司

技术研发日:

技术公布日:2024/5/8

- 还没有人留言评论。精彩留言会获得点赞!