复杂河床钢管桩组合围堰及施工方法与流程

本发明涉及桥梁工程,具体涉及一种复杂河床钢管桩组合围堰及施工方法。

背景技术:

1、随着大跨径桥梁的发展与建设,越来越多的桥梁基础工程需要在水位变化幅度大、地质条件复杂等情况下进行施工,且必须在无水的环境中进行。桥梁基础施工一般采用的施工方法是修筑临时性维护结构,形成隔水环境。临时性维护结构一般采用钢板桩围堰、钢管桩围堰、钢套箱围堰等类型,围堰形式的确定需要根据气候水位特征、地层岩性等因素进行确定。尤其针对地质岩性复杂、水位变化频繁的施工条件下,使用常规的钢管桩围堰施工方法容易出现施工效率低、施工难度大等问题。

2、因此,亟待一种能够提供复杂河床钢管桩组合围堰及施工方法,满足复杂施工环境下施工钢管桩围堰。

技术实现思路

1、本发明的目的是针对现有技术中存在的上述问题,提供了一种复杂河床钢管桩组合围堰及施工方法。

2、为了实现上述发明目的,本发明采用了以下技术方案:复杂河床钢管桩组合围堰施工方法包括以下施工步骤:

3、步骤一、冲击钻刻槽引孔:先设置刻槽导向架,履带吊下放钢护筒,采用冲击钻破碎硬岩引孔成槽,将装满砂的环形布袋依次下放,以避免急流冲刷填砂;

4、步骤二、钢护筒接高:将第一型钢、承接钢板、圆形钢板托焊接成接高钢护筒体系,将接高钢护筒体系焊接于钢护筒上,再用混凝土浇筑的方式进行二次加固,完成钢护筒的接高;

5、步骤三、组装插入式型钢吊挂系统:在钻孔平台上拼装第一层圈梁及内支撑,再利用连接系安装第二层圈梁,圆形钢托板上横向搭设第二型钢,再将第三型钢纵向搭设于第二型钢上,形成顶部支撑架;

6、第二型钢和第三型钢端部都安装悬吊装置,吊杆穿过第一层圈梁,用高强螺母拧紧,吊挂在钢护筒上方,完成插入式型钢吊挂系统;

7、步骤四、下放圈梁:拆除钻孔平台后,利用空心液压千斤顶下放圈梁至指定位置;

8、步骤五、导向架搭设:将吊挂好的两层圈梁作为内侧导向架,再在栈桥的贝雷梁及钢管桩上焊接牛腿,架设两层外侧导向架,形成多层导向框架体系;

9、步骤六、钢管桩插打:将可移动导向框放置于内外侧导向架正上方,在导向架内按顺序沿可移动导向框方向插打钢管桩直至合拢;

10、将钢管桩全部插打完毕后,在围堰内外侧浇筑水下混凝土,形成止水墙,再在钢管桩中设置降水井;

11、步骤七:内支撑安装及换撑:将吊挂的内支撑安装在插打完成的钢管桩上,使用内支撑高效换撑装置,将其中一根横撑或斜撑进行移位,以通过体系转换提高内支撑的承载力;

12、步骤八、围堰封底:通过钢管桩中的降水井,抽干钢管及围堰内部的水,并安装第三层圈梁,然后下吊分块拼装设计的预制封底混凝土底板,采用浇筑湿接工艺完成整体拼装。

13、进一步地,接高钢护筒体系包括第一型钢、承接钢板、圆形钢板托,采用焊接方式将第一型钢底部与承接钢板连接,并采用加劲肋加强连接处,第一型钢顶部焊接圆形钢板托,同样采用加劲肋加强连接处,连接第一型钢的承接钢板焊接于钢护筒内,再将内置于钢护筒部分的第一型钢及承接钢板通过混凝土浇筑,使接高钢护筒体系固定于钢护筒上。

14、进一步地,可移动导向框下部设置卡槽,契合圈梁和外侧导向架顶部,将其放置于内外侧导向架上,可移动导向框内侧设置半圆凹槽,凹槽内设置锁口控制走向,钢管桩紧贴可移动导向框向下插打。

15、进一步地,钢管桩内部设置降水井,该降水井包括井管、排水管、粘土球、黏土、砂砾、滤网和水泵,将各填充材料从上至下依次填充粘土球、黏土、砂砾,井管伸出钢管桩穿过隔水层,井管底部设置滤网。

16、进一步地,内支撑高效换撑装置以抱箍形式固定于内支撑端部,上抱箍与下抱箍为一体,下抱箍外围直径大于上抱箍。

17、进一步地,两根支撑条用加固板连接,再将双拼的支撑条设置于下抱箍底部,分布于圈梁上下侧,每侧设置两处双拼支撑条,支撑条端部设置第一限位板,在竖向滑轮两侧通过第二销轴安装第二限位板及连接两个竖向滑轮,再将第一销轴穿过第二限位板,使竖向滑轮固定于支撑条端部,圈梁上部的竖向滑轮两侧安装导向轮。

18、进一步地,下抱箍底部设置斜杆,分布于内支撑两侧,斜杆端部设置支撑板,在水平滑轮两侧通过第二销轴安装第二限位板及连接三个水平滑轮,圈梁上部支撑条上纵向设置连接杆分布于支撑条两端,连接杆上部横向设置拉杆。

19、进一步地,预制封底混凝土底板由第一预制底板、第二预制底板和第三预制底板组成,每块预制封底混凝土底板顶部四周设置吊耳,采用吊车将预制封底混凝土底板依次下放。

20、复杂河床钢管桩组合围堰,运用上述的复杂河床钢管桩组合围堰施工方法完成。

21、与现有技术相比,本发明的有益效果在于:

22、1、本发明针对钢管桩插打硬岩的情况,采用冲击钻刻槽混凝土止水墙技术进行钢管桩插打,降低了施工难度;

23、2、本发明采用引孔布袋砂桩换填技术,避免急流冲刷填砂,提高了钢管桩稳固性;

24、3、本发明采用可移动导向装置可以重复连续插打钢管桩,提高钢管桩插打速度和精度;

25、4、本发明设置内支撑高效换撑装置,高效完成了支撑体系转换,解决了内支撑拆除造成的风险;

26、5、本发明采用插入式型钢吊挂系统,通过先内支撑后围堰的逆作法,实现了钢护筒最大化利用;

27、6、本发明采用多层导向框架体系,精准控制钢管桩插打走向,提高了钢围堰施工质量;

28、7、本发明利用预制装配式封底混凝土,完成围堰封底,简化了现场施工步骤,加快了施工效率。

29、8、本发明采用钢管桩内置降水井外堵内降无封底技术,实现了围堰快速降水,降低了施工难度。

技术特征:

1.复杂河床钢管桩组合围堰施工方法,其特征在于,包括以下施工步骤:

2.根据权利要求1所述的复杂河床钢管桩组合围堰施工方法,其特征在于,所述接高钢护筒体系(6)包括第一型钢(7)、承接钢板(8)、圆形钢板托(9),采用焊接方式将第一型钢(7)底部与承接钢板(8)连接,并采用加劲肋(11)加强连接处,第一型钢(7)顶部焊接圆形钢板托(9),同样采用加劲肋(11)加强连接处,连接第一型钢(7)的承接钢板(8)焊接于钢护筒(16)内,再将内置于钢护筒(16)部分的第一型钢(7)及承接钢板(8)通过混凝土(10)浇筑,使接高钢护筒体系(6)固定于钢护筒(16)上。

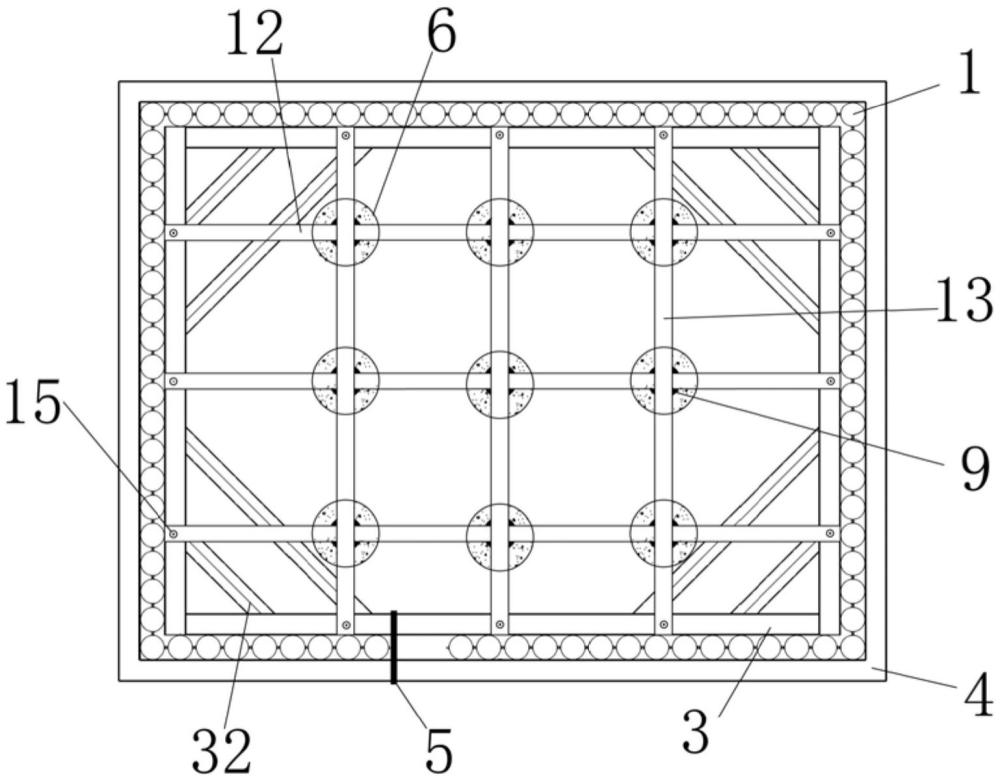

3.根据权利要求1所述的复杂河床钢管桩组合围堰施工方法,其特征在于,所述可移动导向框(5)下部设置卡槽,契合圈梁(3)和外侧导向架(4)顶部,将其放置于内外侧导向架上,可移动导向框(5)内侧设置半圆凹槽,凹槽内设置锁口(23)控制走向,钢管桩(1)紧贴可移动导向框(5)向下插打。

4.根据权利要求1所述的复杂河床钢管桩组合围堰施工方法,其特征在于,所述钢管桩(1)内部设置降水井(22),该降水井(22)包括井管(25)、排水管(26)、粘土球(27)、黏土(28)、砂砾(29)、滤网(30)和水泵(31),将各填充材料从上至下依次填充粘土球(27)、黏土(28)、砂砾(29),井管(25)伸出钢管桩(1)穿过隔水层,井管(25)底部设置滤网(30)。

5.根据权利要求1所述的复杂河床钢管桩组合围堰施工方法,其特征在于,所述内支撑高效换撑装置以抱箍形式固定于内支撑(32)端部,上抱箍(33)与下抱箍(34)为一体,下抱箍(34)外围直径大于上抱箍(33)。

6.根据权利要求5所述的复杂河床钢管桩组合围堰施工方法,其特征在于,两根支撑条(35)用加固板(36)连接,再将双拼的支撑条(35)设置于下抱箍(34)底部,分布于圈梁(3)上下侧,每侧设置两处双拼支撑条(35),支撑条(35)端部设置第一限位板(37),在竖向滑轮(41)两侧通过第二销轴(40)安装第二限位板(39)及连接两个竖向滑轮(41),再将第一销轴(38)穿过第二限位板(39),使竖向滑轮(41)固定于支撑条(35)端部,圈梁(3)上部的竖向滑轮(41)两侧安装导向轮(42)。

7.根据权利要求6所述的复杂河床钢管桩组合围堰施工方法,其特征在于,下抱箍(34)底部设置斜杆(44),分布于内支撑(32)两侧,斜杆(44)端部设置支撑板(45),在水平滑轮(43)两侧通过第二销轴(40)安装第二限位板(39)及连接三个水平滑轮(43),圈梁(3)上部支撑条(35)上纵向设置连接杆(46)分布于支撑条(35)两端,连接杆(46)上部横向设置拉杆(47)。

8.根据权利要求1-7任意一项所述的复杂河床钢管桩组合围堰施工方法,其特征在于,所述预制封底混凝土底板(52)由第一预制底板(48)、第二预制底板(49)和第三预制底板(50)组成,每块预制封底混凝土底板(52)顶部四周设置吊耳(51),采用吊车将预制封底混凝土底板(52)依次下放。

9.复杂河床钢管桩组合围堰,其特征在于,运用权利要求1-8任意一项所述的复杂河床钢管桩组合围堰施工方法施工制得。

技术总结

本发明提供一种复杂河床钢管桩组合围堰及施工方法,包括采用硬岩冲击钻刻槽混凝土止水墙技术;采用大流速水域旋挖引孔布袋砂桩换填技术;设置可移动导向架装置;设置内支撑高效换撑装置;采用插入式型钢接高吊挂系统;采用接高钢护筒辅助多层导向框架体系;采用预制装配式高效封底技术;采用钢管桩内置降水井外堵内降无封底技术。其主要施工步骤包括:步骤一、冲击钻刻槽引孔;步骤二、钢护筒接高;步骤三、组装插入式型钢吊挂系统;步骤四、下放圈梁;步骤五、导向架搭设;步骤六、钢管桩插打;步骤七、内支撑安装及换撑;步骤八、围堰封底。本发明具有施工效率高、止水效果好、施工步骤精简的优点,应用于实际工程中可取得较好的技术经济效益。

技术研发人员:朱雷,徐晖,彭志强,何盈,郭晓娟,田财

受保护的技术使用者:湖北省路桥集团有限公司

技术研发日:

技术公布日:2024/6/30

- 还没有人留言评论。精彩留言会获得点赞!