一种陡坡护面混凝土施工设备及方法与流程

本发明涉及混凝土施工。更具体地说,本发明涉及一种陡坡护面混凝土施工设备及方法。

背景技术:

1、现有公路、水运工程边坡大多设计有大面积混凝土板防护结构形式,混凝土板防护结构的传统施工工艺为吊车配合“翻模”施工,或者卷扬机牵引滑膜施工。传统的这两种工艺均存在施工人员配备多的问题,且吊车配合“翻模”施工工艺存在缺少抹面操作平台,模板吊装过程安全风险大,工作效率低的问题;卷扬机牵引滑膜施工工艺需在坡顶固定2台卷扬机,模板提升过程中位置不易控制和加固,导致混凝土坡面平整度较差。因此,本申请研究了一种陡坡护面混凝土施工设备及方法,以解决现有的施工工艺存在的技术问题。

技术实现思路

1、本发明的一个目的是提供一种陡坡护面混凝土施工设备及方法,解决了上述传统方法效率低下、安全风险高,混凝土面平整度差的问题。采用一体化的陡坡护面混凝土施工设备及方法,能够实现模板系统自提升,且位置准确,混凝土护面平整度好,结构安全可靠,大大提高了生产效率和工程质量。

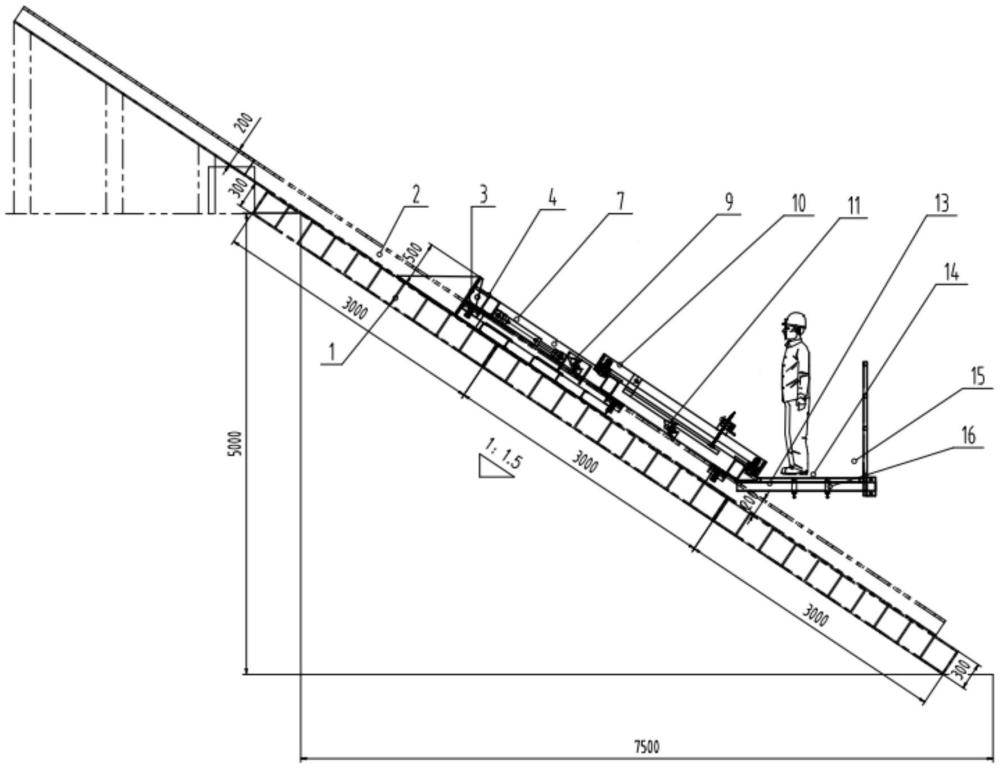

2、为了解决上述技术问题,本发明提供了一种陡坡护面混凝土施工设备,包括一对轨道、滑动设置于轨道上的模板系统以及驱动机构,所述轨道沿陡坡坡面倾斜方向设置并固定于坡面上,所述模板系统搭载有模板、用于浇筑混凝土的集料斗以及用于安装附着式振捣器的振捣器座,所述驱动机构连接于模板系统上并用于间断地驱动模板系统沿一对轨道每次移动一模距离。

3、优选的是,一对轨道设置于陡坡坡面或已浇筑的混凝土坡面上,所述轨道设置于陡坡坡面时高度大于设置于混凝土坡面时高度,以使得一对轨道表面平齐适应模板系统的安装及浇筑高度。

4、优选的是,所述驱动机构包括液压系统及爬头组件,所述爬头组件包括上爬头组件和下爬头组件,其分别间隔设置于轨道上且与轨道选择性固定或分离连接,所述液压系统用于选择性驱动其中一个爬头组件沿轨道移动,而另一个爬头组件与轨道固定,所述模板系统固定连接于其中一个爬头组件上或选择性连接于其中一个爬头组件上。

5、优选的是,所述轨道上间隔设置有数个卡槽,所述爬头组件包括壳体及设置于壳体内的销轴、弹簧和爬头,所述壳体下部设置为与轨道截面相匹配的开口形状并恰好滑动配合于轨道外周,所述壳体中部具有贯通至轨道顶面的通道,其内从下至上依次设置有爬头、销轴及弹簧,所述爬头固定设置于销轴上,所述销轴位于轨道正上方并转动设置于壳体内,所述销轴的中心轴线与轨道平面平行,所述销轴通过卡板选择性固定或转动设置于壳体内,所述销轴上设置有弹簧,其顶部通过与销轴平行的且位于销轴正上方的限位销固定限位,所述爬头相对的两侧与壳体内壁之间设置有垫片,弹簧及销轴处于自由状态下时,爬头恰好卡合于轨道的卡槽中。

6、优选的是,所述模板系统支架下侧平面延伸固定连接固定框架,其上设置有用于安装打磨机的调节支架,打磨机用于对浇筑后的混凝土面进行收面平整,所述打磨机移动设置于固定框架上实现混凝土全方位的收面平整。

7、优选的是,所述固定框架底部固定设置有多根水平的横梁,其上铺设防护板形成作业平台,所述横梁外侧设置防护栏杆,其与防护板形成为人工操作的安全通道。

8、本发明还提供了一种陡坡护面混凝土施工方法,包括如下步骤:

9、步骤一、根据待安装轨道的坡面类型不同,选择不同的轨道型号,并在坡面上待浇筑的第一模位置安装轨道;

10、步骤二、将整个模板系统吊装至轨道上,设置安全通道;

11、步骤三、通过安装集料斗在模板系统上浇筑混凝土,并采用安装搭载的附着式振捣器进行混凝土自动振捣;

12、步骤四、浇筑振捣第一模混凝土后,通过驱动机构将整个模板系统顶升至第二模的位置,调整到位;

13、步骤五、在固定框架上安装打磨机,人工站在安全通道上操作打磨机对第一模混凝土进行收面平整;

14、步骤六、重复上述步骤进行下一个循环施工,直至完成整个陡坡护面混凝土的施工。

15、优选的是,所述步骤四中,模板系统顶升具体方法为:

16、首先,初始状态下,液压系统连接于上爬头组件及模板系统上,上爬头组件固定于轨道的卡槽内,下爬头组件取下卡板形成与轨道卡槽的活动连接;

17、其次,启动液压系统,产生向上拉力,下爬头组件在在拉力的作用下,爬头与销轴一起转动,并向上带动弹簧压缩,爬头及整个模板系统离开当前的轨道卡槽并移动,待下爬头组件的爬头上移至下一个轨道卡槽时,下爬头组件的爬头在弹簧压缩后形成的弹力作用下自动卡进下一个轨道卡槽内,自动完成从当前轨道卡槽向下一个轨道槽的位移;

18、再次,根据液压系统的行程位移范围,选择性重复上述步骤进行下爬头组件及整个模板系统的继续移动;

19、然后,下爬头组件固定于轨道的卡槽内,上爬头组件取下卡板形成与轨道卡槽的活动连接,启动液压系统,产生向上推力,带动上爬头组件向下一个轨道卡槽移动,移动的距离与下爬头组件移动距离相同;

20、最后,重复上述步骤,直至移动至下一模位置。

21、优选的是,所述步骤四中,模板系统顶升具体方法为:初始状态下,液压系统分别连接于上爬头组件及下爬头组件之间,上爬头组件固定于轨道的卡槽内时,模板系统与下爬头组件连接,启动液压系统,产生向上拉力,带动模板系统与下爬头组件移动;下爬头组件固定于轨道的卡槽内时,模板系统与上爬头组件连接,启动液压系统,产生向上推力,带动模板系统与上爬头组件移动。

22、优选的是,上一模混凝土收面平整施工与下一模混凝土浇筑施工可以同时进行,混凝土浇筑及振捣均可自动进行。

23、本发明至少包括以下有益效果:

24、1、施工成本降低:5人即可完成传统工艺8-10人的工作,主要是在模板系统提升过程中,模板系统通过液压系统完成自动行走且固定,混凝土振捣过程作业人员数量减少,且工人作业强度降低。

25、2、施工质量稳定可靠:振捣过程有附着式振捣器辅助,振捣效果更好;有作业平台方便收面,收面效果更好;模板系统安装定位更准确,护坡混凝土面平整度更好。

26、3、安全风险降低:所有作业均在模板系统上操作,并且设置有护栏,高空坠落风险大大降低。

27、本发明的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本发明的研究和实践而为本领域的技术人员所理解。

技术特征:

1.一种陡坡护面混凝土施工设备,其特征在于,包括一对轨道、滑动设置于轨道上的模板系统以及驱动机构,所述轨道沿陡坡坡面倾斜方向设置并固定于坡面上,所述模板系统搭载有模板、用于浇筑混凝土的集料斗以及用于安装附着式振捣器的振捣器座,所述驱动机构连接于模板系统上并用于间断地驱动模板系统沿一对轨道每次移动一模距离。

2.如权利要求1所述的陡坡护面混凝土施工设备,其特征在于,一对轨道设置于陡坡坡面或已浇筑的混凝土坡面上,所述轨道设置于陡坡坡面时高度大于设置于混凝土坡面时高度,以使得一对轨道表面平齐适应模板系统的安装及浇筑高度。

3.如权利要求1所述的陡坡护面混凝土施工设备,其特征在于,所述驱动机构包括液压系统及爬头组件,所述爬头组件包括上爬头组件和下爬头组件,其分别间隔设置于轨道上且与轨道选择性固定或分离连接,所述液压系统用于选择性驱动其中一个爬头组件沿轨道移动,而另一个爬头组件与轨道固定,所述模板系统固定连接于其中一个爬头组件上或选择性连接于其中一个爬头组件上。

4.如权利要求3所述的陡坡护面混凝土施工设备,其特征在于,所述轨道上间隔设置有数个卡槽,所述爬头组件包括壳体及设置于壳体内的销轴、弹簧和爬头,所述壳体下部设置为与轨道截面相匹配的开口形状并恰好滑动配合于轨道外周,所述壳体中部具有贯通至轨道顶面的通道,其内从下至上依次设置有爬头、销轴及弹簧,所述爬头固定设置于销轴上,所述销轴位于轨道正上方并转动设置于壳体内,所述销轴的中心轴线与轨道平面平行,所述销轴通过卡板选择性固定或转动设置于壳体内,所述销轴上设置有弹簧,其顶部通过与销轴平行的且位于销轴正上方的限位销固定限位,所述爬头相对的两侧与壳体内壁之间设置有垫片,弹簧及销轴处于自由状态下时,爬头恰好卡合于轨道的卡槽中。

5.如权利要求1所述的陡坡护面混凝土施工设备,其特征在于,所述模板系统支架下侧平面延伸固定连接固定框架,其上设置有用于安装打磨机的调节支架,打磨机用于对浇筑后的混凝土面进行收面平整,所述打磨机移动设置于固定框架上实现混凝土全方位的收面平整。

6.如权利要求5所述的陡坡护面混凝土施工设备,其特征在于,所述固定框架底部固定设置有多根水平的横梁,其上铺设防护板形成作业平台,所述横梁外侧设置防护栏杆,其与防护板形成为人工操作的安全通道。

7.一种陡坡护面混凝土施工方法,其特征在于,包括如下步骤:

8.如权利要求7所述的陡坡护面混凝土施工方法,其特征在于,所述步骤四中,模板系统顶升具体方法为:

9.如权利要求8所述的陡坡护面混凝土施工方法,其特征在于,所述步骤四中,模板系统顶升具体方法为:初始状态下,液压系统分别连接于上爬头组件及下爬头组件之间,上爬头组件固定于轨道的卡槽内时,模板系统与下爬头组件连接,启动液压系统,产生向上拉力,带动模板系统与下爬头组件移动;下爬头组件固定于轨道的卡槽内时,模板系统与上爬头组件连接,启动液压系统,产生向上推力,带动模板系统与上爬头组件移动。

10.如权利要求7所述的陡坡护面混凝土施工方法,其特征在于,上一模混凝土收面平整施工与下一模混凝土浇筑施工可以同时进行,混凝土浇筑及振捣均可自动进行。

技术总结

本发明公开了一种陡坡护面混凝土施工设备及方法,设备包括一对轨道、滑动设置于轨道上的模板系统以及驱动机构,所述轨道沿陡坡坡面倾斜方向设置并固定于坡面上,所述模板系统搭载有模板、用于浇筑混凝土的集料斗以及用于安装附着式振捣器的振捣器座,所述驱动机构连接于模板系统上并用于间断地驱动模板系统沿一对轨道每次移动一模距离。本发明能够实现模板系统自提升,且位置准确,混凝土护面平整度好,结构安全可靠,大大提高了生产效率和工程质量。

技术研发人员:邢应远,唐宏斌,李旭,黄海波,邰联欢,张帆,姚平,马孝福,沈立龙,甘鹭

受保护的技术使用者:中交二航局第四工程有限公司

技术研发日:

技术公布日:2024/11/26

- 还没有人留言评论。精彩留言会获得点赞!