一种控制钻孔灌注桩混凝土充盈系数的装置及其施工方法与流程

本发明涉及岩土工程施工领域,尤其涉及一种控制钻孔灌注桩混凝土充盈系数的装置及其施工方法。

背景技术:

1、在现有的岩土工程施工中,尤其是在处理含有软弱土层和承压水层的场地时,钻孔灌注桩的施工常面临混凝土充盈系数高、桩侧负摩阻力大、桩身质量难以控制等问题。行业内通常采用震动锤下短钢护筒或全护筒跟进施工的方法,这些方法虽能保证旋挖钻机成孔,但在控制混凝土充盈系数和桩身质量方面效果有限,易出现桩身扩径、缩径、钢筋保护层不够、桩身夹砂等质量问题。

技术实现思路

1、本发明的目的是提供一种控制钻孔灌注桩混凝土充盈系数的装置及其施工方法,以解决现有技术中桩身扩径、缩径、钢筋保护层不够、桩身夹砂等问题。

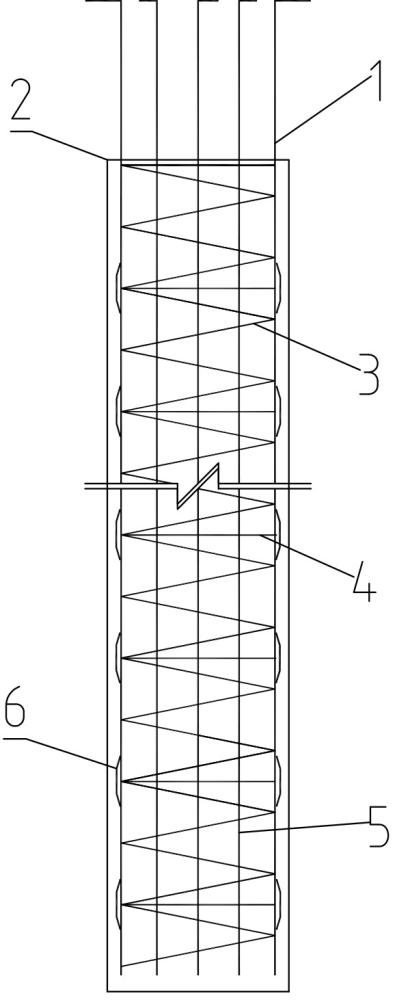

2、本发明是采用以下技术方案实现的:一种控制钻孔灌注桩混凝土充盈系数的装置,其特征在于,包括钢筋笼(1)与铁皮层(2),所述铁皮层(2)设置在钢筋笼(1)外侧,铁皮层(2)内径大于钢筋笼(1)外径,以在两者之间形成保护层空间。

3、进一步的,所述钢筋笼(1)包括螺旋箍筋(3)、加强箍筋(4)和通长纵筋(5),所述加强箍筋(4)设置在通长纵筋(5)内侧,螺旋箍筋(3)设置在通长纵筋(5)外侧,且加强箍筋(4)和螺旋箍筋(3)均与通长纵筋(5)焊接连接。

4、进一步的,所述铁皮层(2)由一块铁皮卷曲而成,卷曲后的搭接长度为50mm,搭接部分通过铆钉固定,铆钉间距为500mm。

5、进一步的,所述钢筋笼(1)外侧还设置有若干护壁筋(6),护壁筋(6)位于钢筋笼(1)与铁皮层(2)之间。

6、进一步的,所述护壁筋(6)采用钢筋弯折呈凸形,两端与通长纵筋(5)焊接。

7、一种控制钻孔灌注桩混凝土充盈系数的装置的施工方法,其特征在于,包括以下步骤:

8、步骤一,施工准备和定位放线,确定桩位;

9、步骤二,使用机械进行旋挖成孔,清理桩底沉渣至设计深度;

10、步骤三,制作桩身钢筋笼(1),包括钢筋下料、绑扎及保护层护壁筋(6)焊接;

11、步骤四,根据桩孔实际情况裁剪铁皮,确保其长度适宜;

12、步骤五,将裁剪好的铁皮包裹在钢筋笼外侧,搭接部分用铆钉固定,铆钉间距为500mm;

13、步骤六,吊装包裹好的钢筋笼(1)入孔,复核位置及标高无误后进行混凝土浇筑。

14、进一步的,所述步骤三中,护壁筋(6)的焊接需采用满焊工艺,确保焊接质量的同时避免损坏主筋。

15、本发明所述的一种控制钻孔灌注桩混凝土充盈系数的装置及其施工方法,其有益效果包括:

16、通过铁皮包裹钢筋笼,有效隔离了混凝土与周围软弱土层及承压水的直接接触,降低了混凝土充盈系数,提高了桩身质量。

17、减少了桩身扩径、缩径、钢筋保护层不够、桩身夹砂等质量问题的发生,显著提高了桩身质量。

18、经实际应用验证,采用本发明的施工方法,钻孔灌注桩的充盈系数可控制在1.15左右,远低于传统方法的1.6~1.8,桩身质量得到显著提升。

技术特征:

1.一种控制钻孔灌注桩混凝土充盈系数的装置,其特征在于,包括钢筋笼(1)与铁皮层(2),所述铁皮层(2)设置在钢筋笼(1)外侧,铁皮层(2)内径大于钢筋笼(1)外径,以在两者之间形成保护层空间。

2.根据权利要求1所述的一种控制钻孔灌注桩混凝土充盈系数的装置,其特征在于,所述钢筋笼(1)包括螺旋箍筋(3)、加强箍筋(4)和通长纵筋(5),所述加强箍筋(4)设置在通长纵筋(5)内侧,螺旋箍筋(3)设置在通长纵筋(5)外侧,且加强箍筋(4)和螺旋箍筋(3)均与通长纵筋(5)焊接连接。

3.根据权利要求1所述的一种控制钻孔灌注桩混凝土充盈系数的装置,其特征在于,所述铁皮层(2)由一块铁皮卷曲而成,卷曲后的搭接长度为50mm,搭接部分通过铆钉固定,铆钉间距为500mm。

4.根据权利要求2所述的一种控制钻孔灌注桩混凝土充盈系数的装置,其特征在于,所述钢筋笼(1)外侧还设置有若干护壁筋(6),护壁筋(6)位于钢筋笼(1)与铁皮层(2)之间。

5.根据权利要求4所述的一种控制钻孔灌注桩混凝土充盈系数的装置,其特征在于,所述护壁筋(6)采用钢筋弯折呈凸形,两端与通长纵筋(5)焊接。

6.权利要求1-5任意项所述的一种控制钻孔灌注桩混凝土充盈系数的装置的施工方法,其特征在于,包括以下步骤:

7.根据权利要求6所述的一种控制钻孔灌注桩混凝土充盈系数的装置的施工方法,其特征在于,所述步骤三中,护壁筋(6)的焊接需采用满焊工艺,确保焊接质量的同时避免损坏主筋。

技术总结

本发明公开了一种控制钻孔灌注桩混凝土充盈系数的装置及其施工方法,旨在解决软弱土层中钻孔灌注桩桩侧负摩阻力和混凝土充盈系数高的问题。通过在钢筋笼外侧设置铁皮包裹层,有效隔离混凝土与周围软弱土层及承压水,显著降低混凝土充盈系数并减少桩侧负摩阻力。该装置由钢筋笼及包裹其外侧的铁皮层组成,铁皮层通过焊接及铆钉固定于钢筋笼上。实验结果显示,采用本发明的灌注桩充盈系数显著降低至约1.15,桩身质量得到显著提升,有效控制了缩颈、扩径、夹砂等质量缺陷。

技术研发人员:张唯聪,罗林岷,姚陈,宋昌贵,何俄蓉

受保护的技术使用者:中冶成都勘察研究总院有限公司

技术研发日:

技术公布日:2024/10/31

- 还没有人留言评论。精彩留言会获得点赞!