用于逆作法的下料回填装置的制作方法

本技术涉及逆作法施工领域,具体涉及一种下料回填装置。

背景技术:

1、逆作法施工中,一般采用底部钻孔灌注桩结合钢管结构柱形式进行施工,钢管结构柱作为支承柱插入灌注桩顶部4m左右位置,当底部桩身混凝土灌注至桩顶标高位置时,在灌注钢管结构柱注入混凝土之前,为确保支承柱的垂直度,需要在钢管结构柱与钻孔孔壁的空隙均匀回填碎石,以确保后续施工过程中钢管结构柱的稳定。

2、通常钢管结构柱放置及定位时在孔口连接辅助工具柱,在钢管结构柱进行碎石回填时,一般在工具柱四周安装四块倾斜导板,将导板作为碎石的滑道,采用装载机沿着四块导板向缝隙内进行回填。采用这种方法回填碎石,在孔内钢管结构柱周围会形成一定的高差,形成的不均匀填料不利于钢管结构柱后继的稳定性。同时,在上料过程中,部分碎石会洒落在平台或地面,需要人工将散落的碎石锹入孔内,施工过程费时费力、效率低下。

技术实现思路

1、发明目的:针对现有技术存在的不足,提供了一种下料迅速且均匀的用于逆作法的下料回填装置。

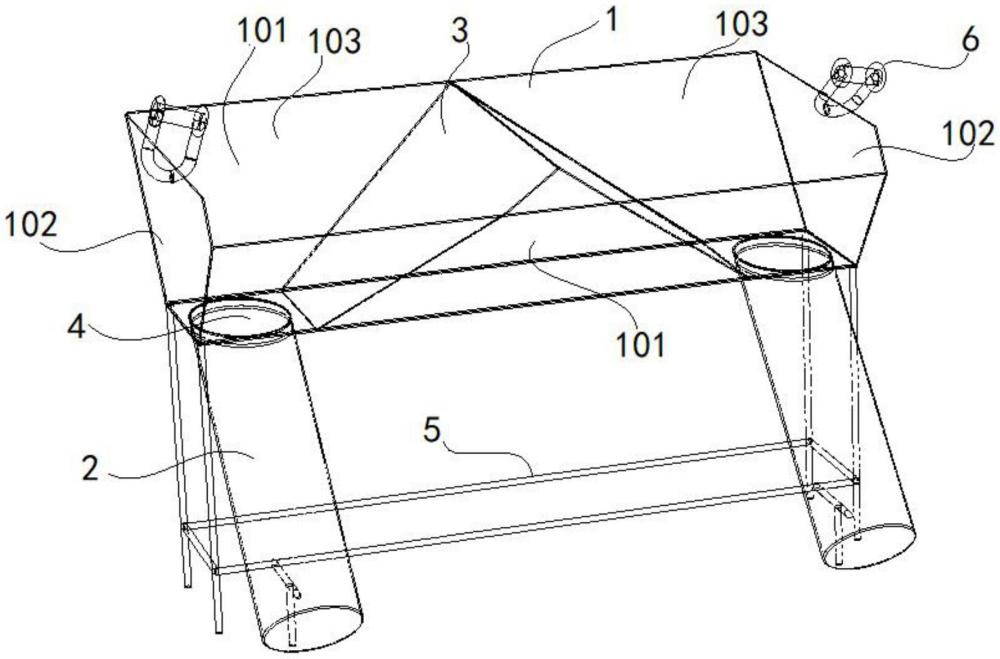

2、技术方案:本实用新型所述一种用于逆作法的下料回填装置,包括:

3、料仓,所述料仓中设有至少两个料口;

4、料管,每个所述料口对应设有料管,所述料管延伸至钢管结构柱与钻孔之间缝隙且均匀分布在钢管结构柱的周向。

5、进一步,所述料仓设置为狭长状。

6、进一步,所述料仓包括对置的两个第一侧板和两个第二侧板,所述第一侧板竖直,所述第二侧板倾斜。

7、更进一步,所述第二侧板的倾斜角度范围为110°~130°。

8、进一步,所述料口的数量为两个,两个料口之间由倾斜的隔板进行区隔。

9、更进一步,所述隔板设置两块,每一块由上至下向对应的料口内延伸。

10、进一步,每个所述料口的底部设有连接料管的下料孔。

11、进一步,每个所述料管的倾斜度相同,所述料管的末端贴合工具柱的侧壁且处于统一高度。

12、进一步,所述料仓的底部设有用于支撑的支架。

13、进一步,所述料仓的两侧设有吊耳。

14、有益效果:本实用新型的料口设置为多个,同时每个料口对应的料管均匀分布在钢管结构柱周向,使碎石下落时钢管结构柱四周空隙的碎石分布均匀,有利于钢管结构柱垂直度,同时料管的设置能够避免碎石从料仓中散落,保障回填质量,提高回填效率,减少人工量;回填时可采用现场的挖掘机从一个方向上料,减少了多机同时上料作业的机械使用数量;装置可重复利用,耐久性长,大大降低了施工成本。

技术特征:

1.一种用于逆作法的下料回填装置,其特征在于,包括:

2.根据权利要求1所述的用于逆作法的下料回填装置,其特征在于,所述料仓设置为狭长状。

3.根据权利要求1或2所述的用于逆作法的下料回填装置,其特征在于,所述料仓包括对置的两个第一侧板和两个第二侧板,所述第一侧板竖直,所述第二侧板倾斜。

4.根据权利要求3所述的用于逆作法的下料回填装置,其特征在于,所述第二侧板的倾斜角度范围为110°~130°。

5.根据权利要求1所述的用于逆作法的下料回填装置,其特征在于,所述料口的数量为两个,两个料口之间由倾斜的隔板进行区隔。

6.根据权利要求5所述的用于逆作法的下料回填装置,其特征在于,所述隔板设置两块,每一块由上至下向对应的料口内延伸。

7.根据权利要求1所述的用于逆作法的下料回填装置,其特征在于,每个所述料口的底部设有连接料管的下料孔。

8.根据权利要求1所述的用于逆作法的下料回填装置,其特征在于,每个所述料管的倾斜度相同,所述料管的末端贴合工具柱的侧壁且处于统一高度。

9.根据权利要求1所述的用于逆作法的下料回填装置,其特征在于,所述料仓的底部设有用于支撑的支架。

10.根据权利要求1所述的用于逆作法的下料回填装置,其特征在于,所述料仓的两侧设有吊耳。

技术总结

本技术提供了一种用于逆作法的下料回填装置,包括料仓和料管,所述料仓中设有至少两个料口;每个所述料口对应设有料管,所述料管延伸至钢管结构柱与钻孔之间缝隙且均匀分布在钢管结构柱的周向。本技术的料口设置为多个,同时每个料口对应的料管均匀分布在钢管结构柱,使碎石下落时钢管结构柱四周空隙的碎石分布均匀,有利于钢管结构柱垂直度,同时料管的设置能够避免碎石从料仓中散落,保障回填质量,提高回填效率,减少人工量;回填时可采用现场的挖掘机从一个方向上料,减少了多机同时上料作业的机械使用数量;装置可重复利用,耐久性长,大大降低了施工成本。

技术研发人员:徐玥,王刚,唐汉生,张晶科,雷斌,王奕,张登奎,孙耀宝,吴增贵,易逢龙,章建新,蔡伊木,吕晓楠,李东,宋佳

受保护的技术使用者:深圳市工勘岩土集团有限公司

技术研发日:20240119

技术公布日:2025/2/20

- 还没有人留言评论。精彩留言会获得点赞!